Борзенко,Зайцев

.pdf

h1

p1

ρ1

T1

|

|

(R ω)2 |

(2 103 ) |

|

||

= h0 + |

|

m |

|

; |

||

|

ηs |

|||||

|

|

|

|

|||

|

|

|

(R ω)2 |

ρ |

|

|

= p0 |

+ |

m |

; |

(2.18) |

||

2 105 |

||||||

|

|

|

|

|

||

= f (p1,T0 ); = f (p1, h1 ).

Для моделирования тепловых процессов в горизонтальном гелиевом канале 1–2 используется подпрограмма HEX, при реализации которой определяются параметры p2, T2, h2, и т. д. При этом принимаем, что поток гелия равномерно распределяется по всем горизонтальным каналам и имеет одинаковые параметры на входе. Параметры точки 3 с учетом наличия центростремительного торможения потока гелия в радиальном канале 2–3 определяем путем совместного решения системы уравнений методом последовательных приближений:

|

|

= h2 − |

(Rmω)2 (2 103 ) |

; |

||||

h3 |

|

ηs |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

p = p |

|

− (Rmω) ρ |

; |

|

||||

|

3 |

|

2 |

|

|

2 105 |

|

(2.19) |

ρ |

|

= f |

(p ,T ); |

|

|

|||

|

3 |

|

|

|

3 |

2 |

|

|

T |

= f |

(p , h ). |

|

|

||||

|

3 |

|

|

|

3 |

3 |

|

|

Параметры состояния гелия в точке 4 (p4, T4, h4, ρ4) перед циркуляционным насосом рассчитываются аналогично параметрам точки 0 по программе HEX. Параметры точки 5, расположенной после циркуляционного насоса, определяются из условия, что насос обеспечивает изменение давления циркуляционного потока гелия до давления в точке 0 в теплообменном аппарате I и криотрубопроводе:

p5 = p0 + p5−6 + p6−0 . |

(2.20) |

Тогда энтальпия в точке 5 определяется как

2

h |

= h + |

Aн.ц |

, |

(2.21) |

|

||||

5 |

4 |

M ′ |

|

|

|

|

|

|

а температура будет найдена по давлению и энтальпии:

T5 = f (h5 , p5 ). |

|

(2.22) |

||

Работа насоса рассчитывается по выражению |

|

|||

A |

= M ′ |

p5 − p4 |

, |

(2.23) |

|

||||

н.ц |

|

ηн.цρ |

|

|

|

|

|

|

|

где |

|

|

|

|

ρ = ρ4 + ρ5 . |

|

(2.24) |

||

|

2 |

|

|

|

Уравнения (2.21)–(2.24) решаются совместно методом последовательных приближений.

В связи с тем, что ротор создает собственный напор, в ряде случаев давление перед насосом p4 может быть больше, чем требуемое давление р5. В таком случае параметры точки 5 определяются из предположения о том, что в насосе происходит процесс дросселирования потока гелия от давления р4 до p5 при h4 = h5 = const, а работа насоса Aн.ц = 0. Параметры в точке 6, т. е. на выходе теплообменника I, определяются по подпрограмме HEX2.

Расчет параметров состояния гелия в характерных точках циркуляционного контура заканчивается вычислением теплового

потока, отводимого криогенной установкой: |

|

Qт = M ′(h5 − h6 ). |

(2.25) |

Параметры циркуляционного и кипящего гелия во всех характерных точках рассчитываются с помощью программы Термодинамическое поле, разработанной на базе подпрограмм расчета термических и калорических параметров криогенных рабочих веществ (см. разд. 1).

Численный эксперимент проводится при допущении, что все элементы ротора (токовводы, тепловые экраны, теплообменники

3

тепловых мостов, элементы подвески ротора) охлаждены до рабочих температур и теплоприток в них снимается благодаря дополнительному потоку гелия G, а циркуляционный гелий воспринимает только равномерно распределенный по периферии ротора тепловой поток Q1.

|

|

Для расчета принимаются следующие условия: температура |

||

кипящего гелия в аппарате I |

Tкип = 3,5 К; |

длина криотрубопровода |

||

L |

т |

= 10 м, а теплоприток к |

ним Q′ = Q′′ = 10 Вт; КПД насоса |

|

|

|

т |

т |

|

ηн.ц = 0,7; изоэнтропный КПД процессов сжатия и торможения гелия в радиальных каналах ротора ηs = 0,9…1,0; радиус Rm = 0,34 м; длина

каналов охлаждения СПОВ lк = 2,5 м; число |

каналов охлаждения |

Nк = 388 с внутренним диаметром dвн = 0,002 |

м; частота вращения |

ротора n = 50–1 с.

Результаты численного эксперимента отображены на рис. 2.17.

а |

|

б |

|

T2, K |

|

Hp 10–3, |

|

|

Па |

|

|

|

|

Q1 = 200 Вт |

|

|

Q1 = 200 Вт |

120 |

|

6 |

|

||

|

|

|

|

|

150 |

|

150 |

|

|

|

|

|

|

80 |

100 |

|

100 |

|

|

|

|

|

|

5 |

|

|

50 |

|

|

40 |

|

|

50 |

|

|

|

|

|

|

4 |

|

|

|

0 |

0,05 0,10 0,15 M ′, |

0 |

0,05 0,10 0,15 M ′, |

|

кг/с |

|

кг/с |

Рис. 2.17. Изменение температуры гелия при Rm = 0,34 м:

а – на выходе из каналов бандажа СПОВ; б – собственного напора ротора

Из анализа рис. 2.17, а следует, что температура гелия на выходе из каналов на участке циркуляционного контура интенсивно падает при изменении массы потока с 0,025 до 0,1 кг/с. Дальнейшее увеличение расхода гелия в каналах с 0,1 до 0,2 кг/с существенного уменьшения температуры циркуляционного гелия в точке 2 (см. рис.

4

2.15) не вызывает. При расходе вещества циркуляционного потока гелия порядка 0,03 кг/с для принятых значений Q1 обеспечивается заданный уровень термостатирования, так как полученные значения температуры меньше заданного значения максимально допустимой температуры СПОВ Tmax = 6 К.

Значение собственного напора ротора в циркуляционном тракте при определенных параметрах однофазного потока достаточно велико (см. рис. 2.17, б). Учитывая, что собственный напор ротора при постоянной линейной скорости потока на расстоянии Rm от оси вращения зависит от разности значений плотности гелия на участках, где движение его происходит под действием центробежных и центро- стремительных сил, констатируем, что Hp возрастает при

увеличении Q1 и уменьшении M ′.

Компенсация гидравлических потерь давления на ряде участков циркуляционного контура приводит к тому, что практически во всех рассмотренных расчетных режимах давление перед насосом p4 выше требуемого p5 и Aн.ц = 0.

2.3. Моделирование движения реального рабочего вещества во вращающихся каналах

Всистемах криогенного обеспечения энергетических машин

иустройств широко применяются поточные машины динамического действия, называемые лопаточными или турбомашинами. К ним относятся турбокомпрессоры, турбодетандеры, криогенные нагнетатели, а также центробежные насосы. В лопаточных машинах главными рабочими элементами, образующими проточную часть, служат две решетки – вращающаяся (рабочее колесо) и неподвижная (направляющий аппарат).

Объекты криостатирования с циркуляционным охлаждением снабжены системой каналов, в которых обеспечивается заданный режим течения криоагента. Специфическим объектом криостатирования является ротор КТГ, в каналах которого под действием центробежных или центростремительных сил создаются специфические условия течения гелия. В связи с этим интерес представляет качественная оценка характера изменения параметров

5

потока рабочего вещества в межлопаточных каналах рабочих колес центробежных насосов, криогенных нагнетателей и в радиальных каналах ротора.

Основные уравнения движения рабочего вещества с

переменной массой при учете трения и подвода энергии.

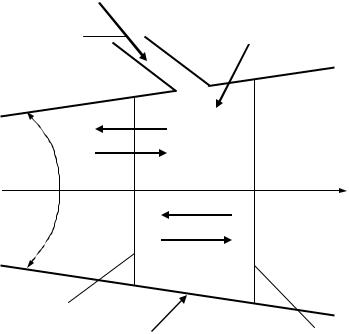

Рассмотрим элемент канала (рис. 2.18), заключенный между

w ′, p′, dG

ϕ

dA′

тех

2

1

|

dA′ |

|

|

|

тр |

|

|

|

dQr |

T+dT |

|

|

|

|

|

θ |

pтр |

p+dp |

x |

p′

1 |

|

F |

2 |

dQ2 |

F+dF |

сечениями 1–1 и 2–2.

Примем, что в сечении 1–1 поток рабочего вещества и канал характеризуются следующими параметрами: ρ – плотность, T – температура, p – давление, h – энтальпия, G – массовый расход, ω – линейная скорость, F – площадь поперечного сечения канала.

В сечении 2–2 эти параметры таковы:

|

ρ + dρ, T + dT, p + dp, h + dh, G + dG, w + dw, F + dF. |

(2.26) |

|

|

|

Поток dG поступает через перфорацию суммарной площадью |

|

F б |

|

в боковой поверхности F б со скоростью w′ и давлением p′. При |

|

перф |

|

|

|

этом степень перфорации

6

Рис. 2.18. Расчетная схема одномерного течения сжимаемого рабочего вещества в произвольном сечении канала

|

F б |

|

|

|

χ = |

перф |

. |

(2.27) |

|

|

||||

|

F |

б |

|

|

|

|

|

|

|

В общем случае угол раскрытия канала θ может быть найден |

||||

из соотношения dF dF б = sin(θ 2). Для цилиндрического |

канала |

|||

θ = 0 и принимается, что рабочее вещество подводится под углом φ. Уравнение количества движения для рассматриваемого случая

имеет в вид [23]

dp |

|

p′ − p |

|

dF |

|

2 dw |

|

2 |

|

|

|

w′ dG |

− dA′ |

|

|||

|

− |

|

− x |

|

+ w |

|

|

+ w |

|

|

1 |

− |

|

|

|

+ dA = 0 , (2.28) |

|

|

|

|

|

|

|

|

|

||||||||||

ρ |

|

ρ |

|

F |

|

|

w |

|

|

|

|

|

G |

тех |

тр |

||

|

|

|

|

|

|

|

|

|

w |

|

|

||||||

где dAтех′ = p′dV  F – удельная работа внешней массовой силы, здесь

F – удельная работа внешней массовой силы, здесь

p′ – удельная массовая сила, совпадающая по знаку с вектором скорости (для насоса от лопатки рабочего колеса);

dAтр = pтрdF б  (ρF ) – удельная работа сил трения, здесь pтр – сила

(ρF ) – удельная работа сил трения, здесь pтр – сила

трения; |

|

|

|

|

|

|

|

|

|

Дифференцируя |

уравнение |

расхода |

G = ρwF, уравнения |

||||||

состояния вида p = p(ρ, |

|

s) и |

T = T(ρ, |

p), а |

также принимая, что |

||||

дифференциал энтропии |

|

|

|

|

|

|

|

|

|

|

|

dq + dA′ |

|

|

dG |

|

|

||

ds = |

|

c |

тр |

+ |

s |

|

, |

(2.29) |

|

|

|

|

|

||||||

|

|

T |

|

|

|

см G |

|

||

где sсм – приращение энтропии рабочего вещества при смешении основного потока G с подводимым потоком dG, находим зависимости для определения изменения скорости, давления и температуры на элементарном участке dx оси канала:

dw |

|

|

|

|

|

|

|

p′ − p |

|

|

1 dF |

2 |

w′ |

|

T s |

∂ρ |

1 dG |

|

||||||||||||

|

|

w |

|

|

|

|

||||||||||||||||||||||||

|

|

= |

|

|

|

|

|

+ |

|

|

χ |

|

|

|

|

− 1+ M |

1− |

|

|

− |

|

см |

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

dx |

|

|

|

|

1 |

|

|

|

F dx |

w |

ρc |

|

∂T |

G dx |

||||||||||||||||

|

M |

2 |

−1 |

|

|

ρa |

2 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

p |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ 1 a2

dAтех′ + 1

dx ρcp

|

∂ρ |

|

1 |

dA′ |

||

|

|

тр |

||||

|

|

− |

|

|

|

|

|

a2 |

dx |

||||

|

∂T |

p |

|

|||

|

|

|

|

|

|

|

+ 1

ρcp

∂ρ∂T p

dqc

; (2.30)

dx

(2.31)

7

|

dp |

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

w′ |

|

|

T s |

|

|

|

|

|

∂ρ 1 dG |

|

|

|

|

|

|

|

|

p′ − p |

|

|

1 dF |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

= |

|

|

|

|

|

|

|

|

|

|

1 + 1 |

− |

|

|

|

|

− |

|

|

|

|

см |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

− |

1 + |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

− |

||||||||||||||||||||||||||||||||

|

|

|

|

M 2 − |

|

|

|

|

|

|

ρc |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

dx |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

w |

|

|

|

|

p |

|

|

|

∂T |

p |

|

G dx |

|

|

|

|

|

|

|

|

|

pw2 |

|

F dx |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

1 dA′ |

|

|

|

|

1 a2 |

|

|

|

∂ρ |

|

|

|

|

|

|

|

|

|

|

|

1 dA′ |

|

|

|

|

|

|

1 |

|

|

∂ρ |

|

|

dq |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тех |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c |

|

||||||||||||||||||||||

|

|

|

|

− |

|

|

|

|

|

|

|

|

|

|

|

|

|

− |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

− |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

− |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|||||||||||||||||

|

|

|

|

|

w2 |

|

|

|

|

|

|

|

|

|

a2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

dx |

|

|

|

|

ρc p ∂T p |

|

|

|

|

|

M 2 dx |

|

|

|

|

|

ρc p ∂T |

p |

|

dx |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

dT |

|

|

|

|

|

|

|

|

|

|

M |

2 |

|

|

|

|

|

|

|

|

ρ |

|

|

|

|

|

|

|

|

|

|

c p |

|

|

|

|

|

|

|

|

|

w′ |

|

|

|

|

|

|

|

|

T s |

|

|

|

|

|

|

∂ρ |

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

см |

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

= − |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

− |

|

|

|

|

+ 1 |

|

− |

|

|

|

|

|

|

|

|

|

|

|

|

|

× |

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

2 − 1 (∂ρ ∂T ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ρc |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

dx |

|

|

|

|

|

|

|

M |

|

|

|

c |

v |

− 1 |

|

|

|

|

|

w |

|

|

|

|

|

|

|

|

|

p |

|

|

|

∂T |

p |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

M 2 −1 |

|

|

|

1 dG |

|

|

|

|

|

|

|

|

|

p′ − p |

|

|

|

|

1 dF 1 dA′ |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тех |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

M 2 (c |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F dx − w2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||

× 1 + |

p |

|

c − 1) G dx |

|

|

− |

1 |

+ |

|

|

|

|

|

pw2 |

χ |

|

|

|

|

dx |

+ |

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

v |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

1 |

|

|

|

|

∂ρ |

|

|

|

|

|

|

|

|

|

M |

2 |

|

|

− 1 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

M |

2 |

|

|

|

|

c |

|

|

|

|

|

|

|

dq |

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c |

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 + |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

− |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

v |

|

|

− 1 |

|

|

|

|

|

, (2.32) |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

ρcv |

|

|

∂T p |

|

|

|

|

M 2 (c p cv − 1) |

|

|

|

|

|

M 2 |

|

|

cvT |

|

c p M 2 |

|

|

|

|

|

|

|

dx |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

где M = w/a – число Маха; a – скорость звука; cv, cp – удельная теплоемкость рабочего вещества при постоянном объеме и давлении соответственно.

При решении дифференциальных уравнений (2.30)–(2.32) необходимо знать изменение энтропии sсм при смешении потоков G и G. Для этого преобразованием уравнения сохранения количества движения (2.28) при одном только расходном

воздействии, т. е. при условииdF = dA′ |

= dA′ |

= 0 , было получено |

||||

|

|

|

|

тех |

тр |

|

[24] для 1 кг вещества изменение энтропии |

|

|||||

|

w2 |

|

w′ |

|

|

|

sсм = |

|

1 − |

|

. |

|

(2.33) |

T |

|

|

||||

|

|

w |

|

|

||

Определение поля скоростей и термодинамических

параметров в радиальном сечении вращающихся каналов. При анализе режимов течения рабочего вещества во вращающихся каналах различают абсолютное, относительное и переносное движение со скоростями c, w, u соответственно.

Таким образом, каждая частица рабочего вещества имеет скорость c = u + w, где c, u, w – векторы. Модуль этих скоростей

8

может быть определен из треугольника скоростей на входе и выходе канала (рис. 2.19).

Дифференциальные уравнения (2.30)–(2.32) позволяют рассчитать распределение скорости, давления и температуры вдоль средней линии канала произвольной конфигурации (см. рис. 2.19, а). Средняя линия радиального сечения канала проводится через центры вписанных окружностей с текущими значениями диаметра.

а |

ω |

C  D

D

б

B |

|

|

u2 |

O |

|

0 |

u1 |

Рис. 2.19. Расчетная схема вращающегося канала:

а – геометрические параметры канала; б – треугольники скоростей

Площадь сечения канала вычисляем по формуле Fi = dibi, где bi – диаметр окружности, вписанной в меридиальное сечение. На участках косых срезов канала с шагами t1, t2 на входе и выходе размеры di определяются вдоль линий, ортогональных к корыту канала. Зависимости площади сечения F = f (x), радиусов средней линии канала r = f (x), шагов t1 = f (x) и t2 = f (x) на расходных участках могут быть заданы в виде одномерных массивов.

В свою очередь, производные геометрических параметров массового расхода и теплоподвода извне, зависящие от длины

9

средней линии канала, определяются соотношением вида

dy |

= |

y(x + |

x N )− y(x − x N ) |

, |

(2.34) |

|

|

|

|||

dx |

2 x N |

|

|||

где x – расстояние от начала канала до рассматриваемого сечения; x – шаг по длине средней линии канала; N – целое число.

Массовый расход задается в виде зависимости G = G[t(x)] на участках косого среза канала. Производные механической работы и потерь вычисляем по формулам

dA′ |

2 |

|

′ |

|

dr |

|

f |

|

|

|

|

|

w |

|

|

|

|

|

|

||||

тр |

|

|

|

|

|

тр |

|

|

|||

= ξ |

; |

dAтех |

= rw2 |

; ξ = |

|

+ ξсл , |

(2.35) |

||||

|

|

|

|

|

|

||||||

dx |

2 |

|

dx |

|

dx |

Dэкв |

|

||||

где ξ – коэффициент потерь, отнесенный к единице длины канала; местный коэффициент трения; Dэкв – эквивалентный диаметр;

ξсл – коэффициент, учитывающий потери от случайных факторов. При рассмотрении квазидвумерного течения скорости p и T на

границах канала (корыте и спинке) определяем с учетом его профиля и угловой скорости:

|

|

|

d |

|

|

|

d |

|

|

|

|||

ωкор = rω 1 − exp − |

|

|

|

|

+ w exp |

− |

|

|

|

|

; |

(2.36) |

|

|

|

|

2r |

||||||||||

|

|

|

2r |

|

|

|

|

|

|||||

|

|

|

d |

|

d |

|

|

|

|||||

ωсп = rω 1 |

+ exp |

|

|

|

+ w exp |

|

|

|

, |

|

(2.37) |

||

|

|

|

|

|

|||||||||

|

|

2r |

|

2r |

|

|

|

||||||

где r ≈ 0,5(rкор+ rсп) – радиус кривизны линии тока, здесь rкор, rсп – радиусы кривизны корыта и спинки канала; d – диаметр окружности,

вписанной в канал радиальной плоскости; w – скорость потока на средней линии канала; ω – угловая скорость последнего [25].

Давление и температуру находим из предположения, что вдоль диаметра d изменение параметров потока происходит при s = const. Тогда для рассматриваемого сечения по известной энтальпии заторможенного потока на границах канала

10

|

|

|

|

|

r2 |

− r2 |

|

|

h |

= h(p,T )+ w2 |

− w2 |

− ω2 |

кор |

|

|

; |

|

|

|

|||||||

кор |

|

кор |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r2 |

− r2 |

|

h = h(p,T )+ w2 |

− w2 |

− ω2 |

сп |

|

|

||

|

|

||||||

сп |

|

сп |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

и энтропии

s = f(p,T)

(2.38)

(2.39)

(2.40)

с помощью соответствующих процедур расчета параметров термодинамического поля рабочего вещества получаем искомые величины:

pкор = f (hкор, s); Tкор = f (pкор, s);

(2.41)

pсп = f (hсп, s); Tсп = f (pсп, s).

Исходная система дифференциальных уравнений решена методом Рунге–Кутта, для реализации которого применена стандартная подпрограмма математического обеспечения. Для использования подпрограммы разработана процедура расчета правых частей уравнений (2.30)–(2.32), текст которой показан на рис. 2.20.

В этой подпрограмме M – число Маха; PG, PF, PLR, PLT, PQC, PCIGW, PCIGP, PCIGT – производные расхода, площади сечения канала, удельной работы потерь, удельной подведенной работы, удельного теплоподвода извне, скорости, давления и температуры от длины канала x соответственно.

Далее приведен пример численного эксперимента, характеризующий параметры квазидвухмерного течения гелия в каналах рабочих колес (РК) центробежного насоса (ЦН), криогенного нагнетателя (КН) и в радиальных каналах ротора КТГ. Эти данные получены при условии, что Aтр′ = qc = 0 .

Течение однофазного потока гелия в межлопаточных

каналах рабочего колеса центробежного насоса и криогенного нагнетателя. При моделировании течения гелия в межлопаточных каналах РК, ЦН, КН принимают следующие геометрические характеристики: d1 = 0,028 м – входной диаметр; d2 = 0,12 м –

11