Борзенко,Зайцев

.pdf

Z |

K =1 |

= |

|

1 − Z3A |

|

; |

(6.8) |

1A |

|

− Z2F (3Z1F ) |

|||||

|

1 |

|

|

||||

|

|

|

|

||||

концентрация аргона в верхнем продукте (моль/моль)

Z K =1 |

= 1 − Z |

3 A |

− Z K =1 |

; |

(6.9) |

2 A |

|

1A |

|

|

массовый расход компонента в верхнем продукте (моль/с)

S S |

= Z K =1 . |

(6.10) |

jA |

1A |

|

Теплоту испарения верхнего продукта rA определяют по (4.83) в джоулях на моль (Дж/моль), тогда массовый расход жидкости,

поступающей из конденсатора (моль/с), |

|

|

|

||

L = |

QK |

− A(1 − e |

A |

); |

(6.11) |

|

|||||

K |

rA |

|

|

||

|

|

|

|

||

массовый расход компонента в жидкости (моль/с)

ψ jK = LK Z jA ; |

(6.12) |

массовый расход пара, поступающего в конденсатор, (моль/с)

GK = LK + A ; |

(6.13) |

массовый расход компонентов в паре (моль/с)

Π jK = GK Z jA ; |

(6.14) |

массовый расход компонента, поступающего с жидкостью в i-ю секцию, (моль/с)

ψ j 0 = ψ jK + ψ jN ;

(6.15)

количество компонента, выходящего с парами из i-й секции, (моль/с)

176

потока; SZ – число секций полного перемешивания; λij – фактор движущей силы на i-й тарелке j-го компонента,

λ |

|

= |

yij |

, |

(6.21) |

ij |

|

||||

|

|

xij υi |

|

||

|

|

|

|

||

где yij , xij – движущая сила процесса массообмена; |

υi = Li / Gi – |

||||

флегмовое отношение, здесь Li, Gi – текущие значения расхода жидкости и пара на i-й тарелке.

Коэффициент локальной эффективности

|

ε0 |

= 1 − exp(− N ′′ ), |

(6.22) |

||||||

|

ij |

|

|

|

|

|

|

ij |

|

где N ′′ – числоединицпереносавпаровойфазеподанномукомпоненту, |

|||||||||

ij |

|

|

|

|

|

|

|

|

|

|

|

|

h |

0,5 |

|

|

|

|

|

N ′′ = 0,58 Re−0,2 |

Sc−0,5 |

|

эф |

|

H |

|

, |

(6.23) |

|

|

F |

||||||||

ij |

|

|

|

γ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где Re, Sc – числа Рейнольдса и Шмидта; hэф – эффективная высота запаса жидкости; γ – капиллярная постоянная; HF – фактор пенообразования, определяемый по формулам, приведенным в работе

[13].

Между коэффициентами эффективности существует взаимосвязь:

ε′ |

= [1 + (λ |

ij |

ε′′ )−1 |

]−1 . |

(6.24) |

ij |

|

ij |

|

|

На основании алгоритма (6.18)–(6.24) можно определить концентрацию j-го компонента в жидкости, стекающей с i-й тарелки:

x |

ij |

= x |

i−1 j |

+ ε′ |

(x* |

− x |

i−1 j |

). |

(6.25) |

|

|

ij |

ij |

|

|

|

По составу стекающей жидкости определяют теплоту ее испарения rij = φ(p, xij), а из энергетического баланса i-й тарелки – расход жидкости:

178

|

ri −1 j |

|

|

2q |

|

|

Li = Li −1 |

|

− |

|

с |

, |

(6.26) |

r |

r |

+ r |

||||

|

ij |

|

ij |

i −1 j |

|

|

где qс – теплоприток из окружающей среды.

Из уравнения материального бaлaнca тарелки находят расход уходящего пара:

Gi = Li–1 + Gi+1 – Li ; |

(6.27) |

||

определяют его состав: |

|

||

yij = |

Li −1xi −1 j + Gi +1 yi +1 j − Li xij |

. |

(6.28) |

|

|||

|

Gi |

|

|

Таким образом, совокупность уравнений (6.18)–(6.28) для всех тарелок в рассчитываемой секции полностью описывает изменение концентраций вплоть до известных составов верхнего и нижнего продуктов.

Программа предусматривает оптимизацию рассчитываемой колонны. Перебор вариантов расчетов производят при получении нижнего продукта разделения с содержанием компонентов Z3K ≥ 0,96 моль/моль. При этом оптимизируют места вводов потоков питания R, D, М (только для колонн низкого давления).

При С = 0 перебор вариантов осуществляют до тех пор, пока суммарное число тарелок не будет минимальным. При расчете колонны с получением сырого аргона расчет продолжают до достижения заданной концентрации азота в сыром аргоне. Если заданная концентрация не может быть достигнута, расчет проводят до достижения минимальной величины Z1C.

6.2. Основы расчета ректификационных колонн с регулярной насадкой

Интенсификация процессов тепломассообмена в ректификационных колоннах обеспечивается при движении жидкости в пленочном режиме, который осуществляется обычно в насадочных

179

аппаратах. При этом следует отметить, что насадочные ректификационные колонны являются пленочными аппаратами с непрерывным процессом массообмена. Для повышения эффективности пленочных ректификационных колонн воздухоразделительных установок целесообразно применять аппараты с регулярной насадкой. В работе [15] приводится обширный материал по экспериментальному и теоретическому исследованиям различных гидродинамических и массообменных режимов с разными профилями регулярных насадок (прил. 1–4).

Для колонн с регулярной насадкой определяющими параметрами массообменных процессов являются (см. подразд. 4.3) необходимое число единиц переноса и высота единиц переноса

(ВЕП).

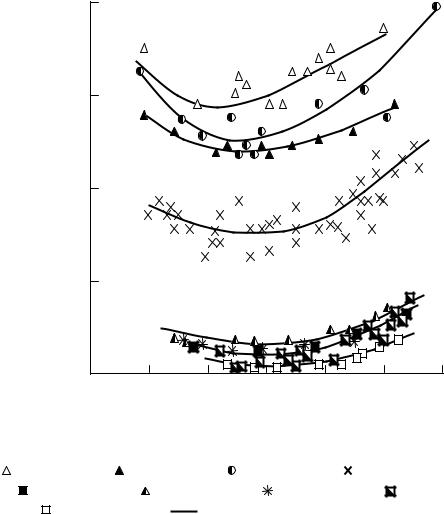

На рис. 6.2 показана зависимость высоты единиц переноса в паровой фазе h0 y от различных параметров ректификационной

колонны с различными типами регулярной насадки. Из анализа влияния параметров колонны на ВЕП следует, что исследованные насадки с диапазоном нагрузок по пару 0,8 < Gп < 1,2 имеют стабильные характеристики, а увеличение флегмового отношения υ от 1 до 1,3 (рис. 6.3) приводит к заметному снижению величины h0 y [15].

180

h0y, м |

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

0,4 |

|

|

|

|

|

|

0,3 |

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

0,1 |

|

|

|

|

|

|

0,4 |

|

0,8 |

|

1,2 |

Gп, м3/(с·м2) |

|

Рис. 6.2. Зависимость h0y от нагрузки колонны по пару: |

||||||

– образец 2; |

– образец 7; |

– образец 8; |

– образцы 10, 11, 12; |

|||

– образец 14; |

|

– образец 15; |

– образец 16; |

– образец 18; |

||

– образец 19; |

– соответствующие аппроксимации |

|||||

Насадочные ректификационные колоны исследовались в различных режимах без орошения и с орошением насадки. При этом были получены выражения для расчета коэффициента трения для сухих насадок

ξсух = |

A |

(6.29) |

|

Remy |

|||

|

|

и для падения давления пара в насадке высотой H (м)

181

|

|

a |

|

H |

|

|

|

|

|

|

p |

= |

|

|

|

+ b |

ρ |

y |

w2 |

, |

(6.30) |

|

|

|

||||||||

сух |

|

Re y |

|

dэ |

|

|

y |

|

|

|

|

|

|

|

|

|

|

|

|

где Rey – число Рейнольдса; ρy – плотность, кг/м3; wy – скорость потока, м/с. Постоянные эмпирические коэффициенты A, m, a, b приведены в прил. 5.

h0y, м |

|

|

|

|

0,8 |

|

|

|

|

0,6 |

|

|

|

|

0,5 |

|

|

|

|

0,4 |

|

|

|

|

0 |

|

|

|

υ |

1,0 |

1,2 |

1,4 |

1,6 |

Рис. 6.3. Зависимость h0y от флегмового отношения υ:

– образец 2;

– образец 2;  – образец 3;

– образец 3;  – образец 7;

– образец 7;  – образец 8;

– образец 8; – образец 9;

– образец 9;

– образец 14;

– образец 14;  – образец 15;

– образец 15;  – образец 18;

– образец 18;

– образец 19;

– образец 19;

– соответствующие аппроксимации

При исследовании различных типов регулярных насадок было установлено, что сопротивление их повышается с уменьшением эквивалентного диаметра насадок и с возрастанием скорости пара, а также что сопротивление насадок ячеисто-щелевого типа сильно зависит от способа укладки гофрированных листов.

Гидродинамическая обстановка на орошаемых регулярных

182

|

|

|

|

δ |

w |

|

|

Nu′ |

= B Rek |

Pr′q |

|

|

, |

(6.34) |

|

|

|||||||

x |

0 |

x |

x |

H0 |

|

|

|

|

|

|

|

|

|

|

|

где Φ = d ′f1  (δf0 ) – фактор русла канала насадки, здесь d ′– глубина интенсификаторов, м; f1 – площадь рифленой поверхности, м2; δ – толщина пленки жидкости, м; f0 – площадь нерифленой поверхности;

(δf0 ) – фактор русла канала насадки, здесь d ′– глубина интенсификаторов, м; f1 – площадь рифленой поверхности, м2; δ – толщина пленки жидкости, м; f0 – площадь нерифленой поверхности;

H0 – высота пакета насадки, м; |

~ |

, a, p, r, t, |

B0, k, q, w, – численные |

|||||

A0 |

||||||||

константы, значения |

которых |

приведены |

в |

прил. |

8–9; Pr′ , Pr′ |

– |

||

|

|

|

|

|

|

y |

x |

|

диффузионные числа |

Прандтля |

для |

паровой |

и жидкой |

фаз |

|||

соответственно. |

|

|

|

|

|

|

|

|

6.3. Основы теории и расчета ректификационных процессов при получении особо чистых веществ в автономных криогенных модулях

Для ряда современных технологий в электронике, космической технике, в производстве полупроводниковых материалов требуются вещества особой чистоты. Эти криопродукты в отдельных технологических процессах являются основным технологическим сырьем или исполняют роль высокоэффективной защитной среды. Среди различных технологий, применяемых для очистки криопродуктов технической чистоты, особое место занимает низкотемпературная ректификация [14, 40–43].

В криопродуктах технической чистоты, поступающих на ректификационную очистку, наряду с базовым веществом содержатся микропримеси высоко- и низкокипящих компонентов смеси. Например, в исходном азоте содержатся микропримеси низкокипящего Н2 и высококипящих Ar, O2, СО, СН4; в кислороде – низкокипящих Ne, N2, Аг и высококипящих CH4, Кг, Хе, СO2; в аргоне – соответственно N2 и O2, СH4, Кг, СO2 и др. В связи с этим ректификационный процесс должен быть двухэтапным: вначале очистка от одной группы микропримесей, а затем – от другой.

Так как тонкий процесс получения сверхчистых веществ оказывается нарушенным при любых изменениях режимных параметров основного блока, он должен быть автономным и связан с

184

газоразделительной установкой только по линии питания исходным продуктом.

Узел ректификационной очистки потока питания технической чистоты может состоять из двух отдельных колонн (рис. 6.4) или представлять собой единый колонный аппарат, включающий колонны высокого и низкого давлений, и трех конденсаторов-испарителей (рис.

6.5, а).

185