Сборник 70 студ конференции БГТУ

.pdf41

инерционных нагрузок на стойки боковой стены. Для данного варианта крепления груза проведен повторный расчет по описанной выше методике. Результаты расчетов показали, что для предлагаемой схемы крепления груза действующие в несущей конструкции торцевой стены вагона напряжения не превышают допускаемых, что свидетельствует об отсутствии повреждений при соударениях.

Работа выполнена под руководством доц.кафедры «Подвижной состав железных дорог» Д.Я. Антипина

Н.С.Новикова ВЫБОР СХЕМЫ РАЗМЕЩЕНИЯ ГРУЗОВ В ГРУЗОВЫХ ВАГОНАХ

Объект исследования: четырехосный грузовой вагон.

Результаты, полученные лично автором: определены требования к размещению грузов в четырехосном грузовом вагоне в соответствие с «Правилами размещения и крепления грузов в вагонах и контейнерах» – приложении к «Соглашению о международном железнодорожном грузовом сообщении». Рассчитаны допускаемые значения продольного и поперечного смещения общего центра тяжести при погрузке груза массой 34 т.

Порядок размещения и крепления грузов в вагонах и контейнерах при их перевозке по железным дорогам оказывает значительное влияние на безопасность движения поездов и определяется «Правилами размещения и крепления грузов в вагонах и контейнерах» – приложении к «Соглашению о международном железнодорожном грузовом сообщении».Правила распространяются на перевозку грузов в составе грузовых поездов со скоростью движения до 100 км/ч.

В соответствии с указанными требованиями суммарная масса груза и средств крепления в вагоне не должна превышать его трафаретной грузоподъемности. При этом нагрузка от оси вагона на рельсы не должна превышать величин, допускаемых при перевозке по железным дорогам, участвующим в перевозке.

Выход груза в продольном направлении за пределы концевых балок рамы платформы или полувагона не должен превышать 400 мм.

Общий центр тяжести грузов должен располагаться, как правило, на линии пересечения продольной и поперечной плоскостей симметрии вагона. В случаях, когда данное требование невыполнимо по объективным причинам (геометрические параметры груза, условия размещения и крепления), допускается смещение общего центра тяжести грузов относительно продольной и поперечной плоскостей симметрии вагона. Допускаемая величина смещения общего центра тяжести грузов в продольном направлении (относительно поперечной плоскости симметрии) при погрузке груза и при проверках в пути следования определяется в зависимости от общей массы груза в вагоне.

42

Допускаемая величина смещения общего центра тяжести грузов в поперечном направлении b (относительно продольной плоскости симметрии) при погрузке груза и при проверках в пути следования определяется в зависимости от общей массы груза в вагоне и высоты общего центра тяжести вагона с грузом над уровнем верха головок рельсов.

Положение общего центра тяжести грузов в продольном направлении определяется по формуле

lсм |

L |

|

Qгр1l1 Qгр2l2 ... Qгрnln |

, |

(1) |

||

|

|

||||||

2 |

|

|

Qгр0 |

|

|

|

|

где Qгр0 Qгр1 Qгр2 ... Qгрn |

– общая |

масса груза в |

вагоне, т; |

||||

Qгр1,Qгр2,...,Qгрn – масса единицы груза, т; |

l1,l2,...,ln – расстояние центров |

||||||

тяжести единиц груза от торцевого борта кузова вагона, мм; L – длина кузова вагона, мм.

В поперечном направлении положение общего центра тяжести определяется зависимостью

bсм |

B |

|

Qгр1b1 Qгр2b2 ... Qгрnbn |

, |

(2) |

|

Qгр0 |

||||

2 |

|

|

|

||

где b1,b2,...,bn – расстояние центров тяжести единиц грузов от бокового борта кузова вагона, мм; В – ширина кузова вагона, мм.

При этом допускается перевозка двух грузов (или групп грузов) одинаковой массы с кососимметричным размещением их в вагоне при соблюдении следующих условий:

-высота общего центра тяжести вагона с грузом над уровнем головок рельсов не превышает 2300 мм;

-расстояния между центрами тяжести грузов в продольном и поперечном направлениях не превышают допускаемых величин, которые определяются в зависимости от общей массы грузов;

-общий центр тяжести грузов находится на пересечении продольной

ипоперечной плоскостей симметрии вагона.

В качестве примера в работе определены требования к размещению груза в четырехосных грузовых вагонах и проведен расчет допускаемого значения продольного и поперечного смещения общего центра тяжести при погрузке груза массой 34 т и высот центра тяжести 1,2 м, 1,4 м, 1,5 м над уровнем головок рельсов.

Проведен расчет допускаемых значений продольного и поперечного смещения общего центра тяжести при погрузке груза.

Для груза массой 34 т при высоте общего центра тяжести вагона над уровнем головки рельса, равной 1,2 м, 1,4 м, 1,5 м:

- максимальное допускаемое значение продольного смещения общего центра тяжести составило 1130 мм;

43

-максимальное допускаемое значение поперечного смещения общего центра тяжести при его высоте над уровнем головки рельса 1,2 м составило 354 мм;

-максимальное допускаемое значение поперечного смещения общего центра тяжести при его высоте над уровнем головки рельса 1,4 м составило 316 мм;

-максимальное допускаемое значение поперечного смещения общего центра тяжести при его высоте над уровнем головки рельсов 1,5 м составило 288 мм.

Работа выполнена под руководством доц.кафедры «Подвижной состав железных дорог» Д.Я. Антипина

А.О.Одринская РАЗРАБОТКАИМОДЕЛИРОВАНИЕРАМЫВАГОНА-ПЛАТФОРМЫ

ДЛЯКОНТРЕЙЛЕРНЫХПЕРЕВОЗОК

Объектисследования:рамавагона-платформадляконтрейлерныхперевозок. Результаты, полученные лично автором: оригинальная конструкция рамы вагона платформы для контрейлерных перевозок, ее трехмерная твердотельная

компьютернаямодель,проверкаработоспособностивагона.

Внастоящее время в связи с ростом требований к транспортировке грузов железнодорожным транспортом, связанных с экономичностью и скоростью доставки, сохранностью грузов и общей экологичностью процесса, большое распространение получают так называемые комбинированные контрейлерные перевозки. Их особенность заключается в том, что значительную часть предполагаемого маршрута автопоезд транспортируется на железнодорожной платформе. Одним из главных преимуществ такого вида транспорта является удачное сочетание безопасности, экономичности, экологичности и независимости от погодных условий железнодорожного транспорта с маневренностью и скоростью автомобильного. Использование специализированных платформ позволяет значительно сократить продолжительность простоя автопоездов в очередях на пограничных автомобильных переходах, а также достичь разгрузки автомобильных магистралей, что в свою очередь приведёт к снижению аварийности и обеспечению сохранности дорожного полотна.

Врезультате анализа существующих вагонов-платформ в конструкции их рам выявлены существенные недостатки, к которым можно отнести невысокие прочностные характеристики и повышенную тару. Целью работы явилось создание инновационной конструкции рамы платформы и оценка её несущей способности, а также разработка усовершенствованных устройств для крепления контейнеров.

Спроектированная платформа предназначена для перевозки крупнотоннажных, стандартных и изотермических контейнеров, автопоездов

иотличается большими продольными размерами и не имеет бортов.

44

Рама платформы длиной 24700 мм представляет собой сварную конструкцию, верхняя плоскость которой оборудована специальными упорами для крепления контейнеров. Рама имеет хребтовую балку переменного по длине сечения, продольные боковые балки, продольные подкрепляющие балки, концевые, шкворневые и промежуточные поперечные балки.

Для снижения нормальных напряжений в узле сочленения шкворневой и хребтовой балок в концевой части рамы предусмотрены раскосы, выполненные из двутавра №14. Отсутствие у рамы платформы бортов позволяет осуществлять погрузку колёсной техники сбоку.

О.И. Полушко, Е.В. Чепикова АНАЛИЗ НАПРЯЖЕННОГО СОСТОЯНИЯ И

СОВЕРШЕНСТВОВАНИЕ УЗЛА, СОЕДИНЕНИЯ СТОЙКИ И ПОПЕРЕЧНОЙ БАЛКИ РАМЫ

Объект исследования: узел соединения стойки полувагона с поперечной балкой рамы.

Результаты, полученные лично авторами:усовершенствован узел соединения стойки с поперечной балкой рамы.

В автореферате докторской диссертации Воронина отмечено, что полувагон попадает во внеплановый отцепочный ремонт уже в первый год эксплуатации из-за появления трещин в узле соединения стойки и поперечной балки рамы.

Известно, что эти узлы рассчитывают на сопротивление усталости и расчёты показывают, что трещины не должны появляться.Нами установлено, что в сварных швах могут появляться трещиноподобные дефекты, такие как: подрезы сварных швов, несплавления кромок, инородные включения, которые и являются виновниками трещин. Длина их может достигать до 3 мм.

Исходя из этого, необходимо принять меры по устранению этих дефектов. Принято решения избавиться от сварных швов. Нужно учесть, что трещиноподобные дефекты наиболее интенсивно развиваются в растянутой зоне узла. В связи с этим была разработана конструкция узла соединения, в которой сварные швы в растянутой зоне заменены заклепками. Но основным недостатком такого соединения является меньшая технологичность и большая трудоёмкость, поэтому целесообразно смешанное соединение.

Для этого в зоне сжатия рассматриваемого узла предусмотрены сварные швы, а в растянутой зонеих заменили заклепками.

Для проверки прочности такого узла была разработана модель расчета по МКЭ. Модель включает часть стойки, поперечную балку рамы, часть обшивки шириной, равной 20 толщинам листа обшивки, и нижнюю обвязку.

Главными напряжениями являются те, которые были получены в зоне заклепочного соединения.

45

Выводы и рекомендации:

1.Прочность в зоне растяжения обеспечена.

2.Предлагается заменить сварные швы в зоне растяжения заклепками. Это позволяет не иметь дефектов в сварных швах, из-за

которых появляются трещины.

Работа выполнена под руководством проф. каф. «Подвижной состав железных дорог» В.П. Лозбинева

Д.В. Поцепай ИССЛЕДОВАНИЕ РАБОТЫ ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ

ГРУЗОВОГО ВАГОНА С ПОМОЩЬЮ МОДУЛЯ NX MOTION ПРОГРАММНОГО КОМПЛЕКСА SIEMENS PLM NX

Объект исследования: тормозная рычажная передача вагона-хоппера. Результаты, полученные лично автором: разработана твердотельная

кинематическая модель тормозной рычажной передачи вагона-хоппера.

Тормозная система – одна из самых важных составляющих конструкции подвижного состава. От ее исправной работы во многом зависит безопасность движения транспортного средства.

В работе поставлена следующая задача: разработать твердотельную кинематическую схему тормозной рычажной передачи для использования ее в дальнейших научных исследованиях.

Тормозная рычажная передача предназначена для передачи усилия, развиваемого на штоке тормозного цилиндра, на тормозные колодки. В состав рычажной передачи входят триангели с башмаками и тормозными колодками, тяги, рычаги, подвески, предохранительные устройства, соединительные и крепежные детали, а также автоматический регулятор выхода штока тормозного цилиндра.

Задача решалась в среде программного комплекса PLM NX в модуле моделирования кинематики и динамики механизмов – NX Motion.

На первом этапе работы была создана трехмерная твердотельная модель тормозной рычажной передачи тележки грузового вагона модели 18-100. Все элементы создавались в модуле «Моделирование» программного комплекса

NX.

Далее создавалась кинематическая схема рычажной передачи в модуле «NX Motion». Определены звенья механизма, каждому звену назначен соответствующий графический образ, являющийся компонентом трехмерной сборки. Созданы узлы соединения звеньев, каждый из которых имеет определенные ограничения по степеням свободы (рис. 1). К свободному концу вертикального рычага прикладывалось продольное усилие.

Передача нагрузки от колодок на колеса осуществлялась с помощью узлов соединения «Точка контакта», в которые были внесены сенсоры. С них снимались значения усилий в данной точке.

46

Рис. 1. Кинематическая схема тормозной рычажной передачи тележки грузового вагона

Полученные результаты сопоставлялись с результатами аналитического расчета. Значения усилий, полученные первым и вторым путем, оказались близки.

На втором этапе строилась трехмерная модель и кинематическая схема тормозной рычажной передачи вагона.

Далее в расчетную схему тормозной рычажной передачи вагона были добавлены кинематические схемы тележек, созданных на первом этапе, в качестве подсистем (рис. 1). Вертикальные рычаги были соединены с продольными тягами соответствующими связями. На штоке тормозного цилиндра была приложена сила, направленная в сторону его выхода.

На сенсорах тележки получены значения усилий прижатия колодок к колесным парам.

На третьем этапе в расчетную схему было внесено изменение в схему моделирования контакта колеса с колодкой. Кинематическая связь «Точка контакта» заменена связью «3D контакт». Для получения более стабильных результатов контакта колеса с колодкой был изменен профиль колеса с реальной формы поверхности катания на цилиндрическую (рис. 2).

Рис. 2. Кинематическая схема тормозной рычажной передачи с применением 3D контакта

47

Величины усилий фиксировались в среднем узле вертикального рычага, соединенном с триангелем. Полученные значения равномерно распределяются на колодки через жесткий триангель.

Полученные значения имеют высокую степень соответствия с результатами аналитических расчетов.

В дальнейшей работе планируется использовать разработанную модель для исследования влияния силы прижатия колодок от величины их износа и износа поверхностей катания колес.

Работа выполнена под руководством доц. каф. «Подвижной состав железных дорог» Д.Ю. Расина

И.И. Савченков, В.В. Гиргенсон АНАЛИЗ УСТОЙЧИВОСТИ ОБШИВКИ БОКОВЫХ СТЕН

ПОЛУВАГОНОВ

Объект исследования: боковая стена полувагона.

Результаты, полученные лично автором: выполнены расчеты коэффициента запаса устойчивости для различных вариантов подкрепления обшивки боковой стены гофрами.

Известно,что в кузове полувагона главный несущий элемент обеспечивающий его работоспособность - это обшивка боковой стены, поэтомупрежде всего необходимо обеспечить прочность обшивки. Однакопрочность может быть обеспечена, но работоспособность будет не обеспечена. Происходит это в том случае,когда обшивка под действием сжимающих усилий начинает выпучиваться,тоесть теряет устойчивость. При этом она выключается из работы. Продольные несущие элементы,например обвязка, оказывается перегружена и работоспособность нарушается . Поэтому кроме прочности необходимо обеспечить устойчивость обшивки. Чтобы повыситьустойчивостьобшивки ее подкрепляют гофрами. Гофры могут быть периодическими (между соседними стойками) или продольные (по всей длине кузова).

Вработе ставились следующие задачи:

1.Определение главных факторов, влияющих на устойчивость обшивки2.Определение коэффициента запаса устойчивости для разных вариантов подкрепления обшивки

3.Определение целесообразного расстояния между стойками

4.Определение целесообразной жесткости стоек

5.Анализ устойчивости при наличии начальной изогнутости гофра Перечисленные задачи решались с использованием аналитического

метода: рассчитывались коэффициент запаса устойчивостидля периодической и сплошной гофрировке. Отдельно определялась жесткость стоек при которой будет местная потеря устойчивости (когдаобшивка выпучивается на участке между соседними гофрами). Местная потеря

48

устойчивости более предпочтительна, чем общая. Чтобы решить этот вопрос использовались зависимости, полученные кораблестроителями.

Выводы: целесообразно обеспечить жесткость стоек выше критической жесткости; вариант обшивки боковых стен с непрерывной гофрировкой по длине вагона более устойчив, чем вариант с периодической гофрировкой; при наличии начальной технологической изогнутости гофра расчет на устойчивость можно производить как для неизогнутого гофра

Работа выполнена под руководством проф. каф. «Подвижной состав железных дорог» В.П. Лозбинева

Тажутдинов К.Б., Сверчков Д.Г., Дубов В.А. ПЕРСПЕКТИВНАЯ КОНСТРУКЦИЯ ВАГОНА ДЛЯ ПЕРЕВОЗКИ ЛЕГКОВЫХ АВТОМОБИЛЕЙ

Объект исследования: вагон для перевозки легковых автомобилей Результаты, полученные лично авторами: разработано техническое

задание на эскизное проектирование вагонов для перевозки легковых автомобилей

Рынок перевозки легковых автомобилей является наиболее развиваемым в настоящее время в Российской Федерации. Одним из видов транспорта таких перевозок является железнодорожный транспорт.

Основным конкурентным преимуществом железнодорожного транспорта по сравнению с другими видами транспорта является развитая инфраструктура железных дорог и особое отношение к безопасности перевозки грузов по всей ее сети.

Несмотря на падение в 2015 году объемов продаж легковых автомобилей, их транспортировка остается практически на прежнем уровне. Это обусловлено перемещением предлагаемых легковых автомобилей в места их лучших продаж.

В Российской Федерации существует специализированный подвижной состав, предназначенный для перевозки легковых автомобилей. Ключевым условием для его создания является минимальная цена при соблюдении ограничения по безопасности перевозок. Существующие вагоны обладают рядом положительных и спорных технических характеристик.

Разработка перспективных конструкций современных вагонов для перевозки легковых автомобилей является актуальной задачей с учетом постоянного спроса на такие вагоны.

Как показали предпроектные исследования объединить все потребные характеристики в одном вагоне невозможно. С учетом этого в работе предлагаются три возможных варианта исполнения вагонов для перевозки легковых автомобилей.

Первый вариант должен обладать следующими конструктивными особенностями: оптимизация (максимальная минимизация) массы тары

49

вагона, удешевление его элементной базы, упрощенная схема погрузки – выгрузки легковых автомобилей.

Второй вариант: кузов с высокой степенью защиты перевозимого груза, максимальная грузоподъемность вагона, высокая механизация процесса погрузки – выгрузки автомобилей.

Третий вариант: кузов с высокой степенью защиты перевозимого груза (легковых автомобилей), максимальная скорость их перевозки по сети железных дорог, сопровождение груза, разгрузка в любом доступном месте.

Применив изложенные требования к рассмотренным вариантам, разработано комплексное техническое задание на эскизное проектирование вагонов для перевозки легковых автомобилей.

Работа выполнена под руководством доц. кафедры «Подвижной состав железных дорог» М.А. Булычева

Р.В. Тиняков, С.А. Лебедев ПЛАНИРОВАНИЕ ЭКСПЕРИМЕНТОВ ПРИ ПРОВЕДЕНИИ ИССЛЕДОВАНИЙ ТЯГОВОГО ПОДВИЖНОГО СОСТАВА

Современные локомотивы представляют собой сложные технические устройства, содержащие большое количество различных узлов и систем. Дальнейшее совершенствование локомотивов и их элементов требует внедрения новых технических решений и проведения всесторонних научных исследований.

В процессе работы на узлы и системы локомотива действуют многочисленные факторы, влияние которых часто нельзя оценить расчетным путем и методом компьютерного моделирования. В этих случаях возможными методами исследований являются экспериментальные исследования на физических моделях, натурных стендах и испытания на реальных локомотивах.

Традиционные методы экспериментальной работы связаны со значительными затратами времени и средств, т. к. влияние каждого фактора

изучается отдельно при |

фиксированных значениях других факторов. Это |

|||||||

|

z1 |

z2 |

zp |

|

приводит |

к |

очень |

большому |

|

|

количеству опытов, которое часто |

||||||

|

|

|

|

|

реализовать невозможно. |

|||

x1 |

|

|

|

y1 |

Проведение исследований с |

|||

|

|

|

применением |

математических |

||||

x2 |

|

Объект |

|

y2 |

методов |

|

планирования |

|

|

исследования |

|

|

|||||

|

|

экспериментов позволяет избежать |

||||||

xk |

|

|

|

ym |

||||

|

|

|

большинства |

трудностей, |

||||

|

|

|

|

|

свойственных |

традиционным |

||

|

w1 |

w2 |

wθ |

|

методам |

исследований. |

Главным |

|

|

|

результатом |

планирования |

|||||

эксперимента является построение

50

математической (регрессионной) модели рассматриваемой системы. Экспериментальному исследованию системы предшествует ее анализ с

целью получения информации необходимой для постановки задачи и принятия решения о первоначальном этапе экспериментальной работы. Для правильной постановки задачи нужно четко сформулировать цель исследований, выбрать модель объекта исследований, проанализировать известную априорную информацию об объекте, спроектировать объект исследований (стенд), выбрать предварительную схему эксперимента (метод планирования), на основании использования которой принимается решение о методах планирования на последующих стадиях работы.

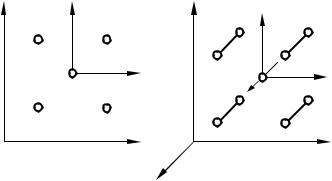

Вкачестве объекта исследования целесообразно выбирать так называемый черный ящик (рис. 1), где x1, x2, …, xk – управляющие факторы (основные), на которые можно воздействовать с целью изменения значений критериев оптимизации y1, y2,…, ym; z1, z2,…, zр – контролируемые факторы, которые измеряют, но не изменяют в процессе исследований; w1, w2,…, wθ – возмущающие факторы (неконтролируемые), изменяющиеся во времени случайным образом. Факторы могут принимать определенные значения, которые называются уровнями варьирования факторов.

Врезультате всестороннего анализа информации выбирают критерии оптимизации и факторы, а также определяют положение нулевой точки – точки в области эксперимента, в которой начинают исследование.

На первой стадии работы обычно рассматривается линейная математическая модель, построение которой связано с проведением полного факторного эксперимента (ПФЭ) или его части – дробного факторного эксперимента. ПФЭ представляет собой эксперимент, в котором реализуются все возможные комбинации рассматриваемых уровней факторов, а результаты оцениваются с помощью статистического анализа.

c2 |

+x2 |

|

c3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

|||||||||||||

|

6 |

|

|

|

|

|

|

|

|

5 |

|

Матрица ПФЭ |

|

|

|||||||||||||||||||

2 |

+ |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

№ |

|

x1 |

|

x2 |

|

x3 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

- +1 |

+x1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

опыта |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

+ |

|

|

+ |

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

– |

|

|

+ |

|

|

+ |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

4 |

|

|

|

- |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

+ |

|

|

– |

|

|

+ |

|

||||

|

|

|

|

4 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

k = 2 |

c1 |

|

|

|

|

k = 3 |

c1 |

|

4 |

|

|

– |

|

|

– |

|

|

+ |

|

|||||||||||

|

|

|

|

|

|

|

5 |

|

+ |

|

+ |

|

|

|

|||||||||||||||||||

|

|

|

|

c2 |

|

|

|

|

|

– |

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

– |

+ |

|

|

– |

|

|||||||

Рис. 2. Расположение точек в факторном |

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

7 |

|

+ |

|

|

– |

|

– |

|

||||||||||||||||||||||||

|

|

|

пространстве для ПФЭ |

|

8 |

|

|

– |

|

– |

|

– |

|

||||||||||||||||||||

По расположению экспериментальных точек в факторном пространстве для ПФЭ (рис. 2) составляют матрицу ПФЭ, состоящую из кодированных значений факторов (табл. 1). На основании результатов ПФЭ находят значения коэффициентов уравнения регрессии вида