Сборник 70 студ конференции БГТУ

.pdf

162

А.Г. Ковалев , Н.А. Козленкова ГРАФОВЫЕ МОДЕЛИ ТЕХНОЛОГИЧЕСКОГО НАСЛЕДОВАНИЯ

ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПРИ ФИНИШНОЙ ОБРАБОТКЕ ПОВЕРХНОСТЕЙ МЕТОДАМИ ППД

Объект исследования: технологические системы ОУО ППД. Результаты, полученные лично автором: графы корреляционных связей

между параметрами шероховатости с учётом технологической наследственности.

В качестве объекта исследования рассматривались технологическая система (ТС) алмазного выглаживания (АВ) плоских поверхностей деталей из чугуна СЧ20, применяемого при изготовлении базовых элементов оборудования и технологической оснастки, после предварительного торцевого фрезерования и плоского шлифования.

В общем случае технологический процесс может составлять q технологических систем (ТС), входными параметрами которых, например для ТС , являются параметры качества поверхности после предшествующего этапа обработки (Yi( –1)), управляющими – условия обработки (X 1, X 2, …, X ), а выходными – полученные параметры качества поверхности (Yi ).

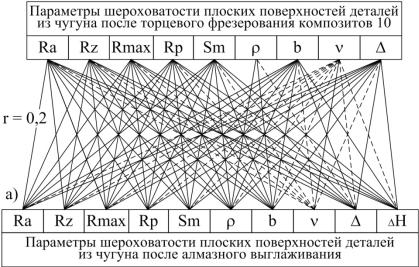

Исследование влияния параметров качества плоских поверхностей, полученных при предварительной обработке торцевым фрезерованием, на формирование соответствующих параметров после алмазного выглаживания, которые характеризуют степень технологического наследования, были проведены путём анализа соответствующих корреляционных связей.

Статистически значимая величина коэффициента парной корреляции составляет r = 0,2. Анализировались изменения характеристик графов корреляционных связей параметров качества от роста величины коэффициента парной корреляции. Некоторые из них показаны на рис.

Граф на рис. плотно насыщен статистически значимыми корреляционными связями (r = 0,2). С увеличением величины r количество

163

Рис. Графы корреляционных связей связей между параметрами шероховатости поверхностей деталей из чугуна, обработанных торцевым фрезерованием и параметрами поверхностей, обработанных последующим алмазным выглаживанием

соответствующих корреляционных связей как положительных, так и отрицательных уменьшается (r = 0,8, рис. б). Анализ характеристик графов для соответствующих коэффициентов парной корреляции показал, что средняя степень вершины, отражающая картину влияния i-того исходного параметра качества поверхности на формируемые в процессе алмазного выглаживания изменяется от 8 – 11 (при r = 0,2) до 0 (для r = 0,9). На такой резкий спад средней степени вершины, очевидно, оказывает влияние нелинейность происходящих в процессе выглаживания пластических деформаций металла поверхности заготовки. В связи с этим, целесообразно отражать такие связи нелинейными зависимостями.

Анализ графов корреляционных связей выявил практически 100%-ную корреляцию между всеми стандартизованными параметрами шероховатости. В этом плане, с целью выявления практически линейных связей следует рассматривать не статистически значимые корреляционные связи, а корреляционные связи с коэффициентом r, близким к 1.

Установлено, что средняя степень вершин графа degYi для АВ изменяется от 7,4 до 2, тогда как соответсвующее изменение для предварительной обработки торцевым фрезерованием составляет от 7,44 до 4,44. Это естественно, так как из теории резания известно, что лезвийными методами обработки материалов обеспечивается высокая степень регулярности параметров микропрофиля, особенно высотных, которые можно достаточно точно рассчитать геометрическим путём.

Процесс формирования микропрофиля поверхности методами ППД зависит как от предварительно обработанной поверхности, так и от дополнительно вводимых факторов самого метода, в частности алмазного выглаживания.

Работа выполнена под руководством проф .каф."Технология машиностроения" В.П. Федорова и доц .каф."Металловедение и машиностроение" Е.В. Ковалевой

164

А.Г. Ковалев ОТРАЖАТЕЛЬНАЯ СПОСОБНОСТЬ ПОВЕРХНОСТЕЙ ПОСЛЕ

ОБРАБОТКИ РЕЗАНИЕМ И ППД ИНСТРУМЕНТОМ ИЗ СВЕРХТВЁРДЫХ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ

Объект исследования: обрабатываемая поверхность деталей машин. Результаты, полученные лично автором: экспериментальное

обоснование особенностей гистограмм распределения яркости после различных методов технологического воздействия на поверхность

Отражательная способность поверхностей деталей является одним из показателей их качества. Технологическое обеспечение отражательной способности необходимо, когда её количественные показатели регламентированы в технической документации. В простейшем случае она может характеризоваться яркостью.

Визуальное сходство между профилями шероховатости и яркости, обосновывает целесообразность включения в результаты микрофотоанализа поверхности её профилограмму, что было реализовано и для различных вариантов технологического воздействия на поверхность.

Геометрическую и оптическую информацию о поверхности предлагается представлять в следующем составе: 1) микрофотография поверхности, отражающая её топографию с качественной стороны; 2) профилограмма и параметры шероховатости поверхности; 3) гистограмма яркости, характеризующая относительное распределение яркости по участкам поверхности на избранном участке измерения; 4) профиль яркости, показывающий изменение яркости поверхности вдоль трассы измерения.

При шкале насыщенности цветовой гаммы 8bit чисто белый цвет имеет оценку яркости Еmax = 28 – 1, а чёрный – Еmin = 0. Именно в этих пределах изменяется яркость поверхности на гистограммах и профилях яркости. Поскольку такая шкала не совсем удобна для практических целей (нестабильность источника освещённости, угол подсветки и т. п.), предлагается нормировать текущее значение яркости поверхности Етек по максимальной величине Еmax = 255 и ввести для оценки отражательной способности поверхности после обработки коэффициент яркости:

Rе = Етек x ,

Еmax

где х – рассматриваемая координата поверхности на трассе измерения.

Для величины Re целесообразно ввести следующие числовые характеристики:

1. Максимальное Rеmax, минимальное Rеmin значения коэффициента

яркости и его максимальный перепад (Rе): (Rе) = Rеmax – Rеmin. 2. Среднее арифметическое значение коэффициента яркости:

1 |

n |

|

Reср |

|

Rei , |

|

||

ni 1

где Rei – i-ое значение Re в серии из n измерений.

165

Величина Reср количественно характеризует среднюю яркость или средний тон поверхности в чёрно-белых оттенках.

3. Среднее квадратическое отклонение коэффициента яркости

|

|

|

|

n |

|

|||

S Re |

1 |

|

Reср |

Re |

2 |

Sigma . |

||

n 1 |

||||||||

|

|

1 |

|

|

|

|||

Этот параметр характеризует разброс коэффициента яркости как случайной величины на трассе измерения.

4.Коэффициент вариации яркости

S Re Sigma .

ReсрReср

Коэффициент вариации является мерой относительной изменчивости и позволяет судить в данном случае о характере распределения коэффициента яркости поверхности.

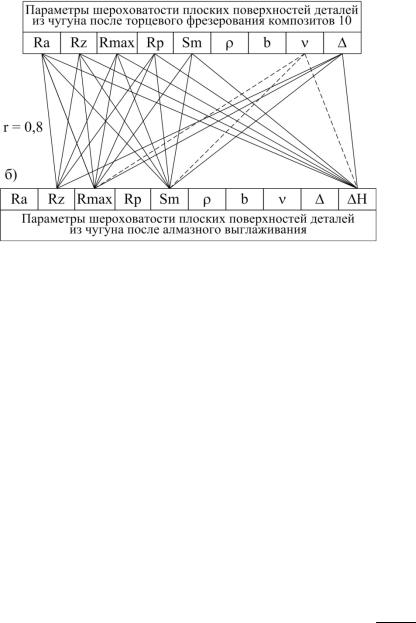

Некоторые типовые результаты исследований на формирование отражательной способности (яркости) плоских поверхностей образцов из чугуна СЧ20 в процессе обработки ППД представлены на рис.

Рис. 1 Результаты исследований отражательной способности поверхностей заготовки

из чугуна СЧ20 после отделочно-упрочняющей обработки алмазным ыглаживанием (а, в) и накатыванием шариком (б, г) при радиусе индентора rинд = 3,5 мм: 1 – микротопография поверхности; 2, 3 – коэффициент яркости и гистограмма её распределения; ТФ – торцевое фрезерование; АВ – алмазное выглаживание; НШ – накатывание шариком

Работа выполнена под руководством проф .каф."Технология машиностроения" В.П. Федорова

166

Мелков Г.М., Кузнецов В.А.

ОБЕСПЕЧЕНИЕ ЗАДАННОЙ НЕСТАЦИОНАРНОСТИ КАЧЕСТВА ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН ПРИ ОБРАБОТКЕ В МЕХАТРОННЫХ ТЕХНОЛОГИЧЕСКИХ СИСТЕМАХ

Объект исследования: технологические системы механообработки. Результаты, полученные лично автором:экспериментальное

подтверждение теоретических положений обеспечения нестационарности.

В процессе эксплуатации детали подвергаются действию комплекса случайными факторов, что неизбежно влечёт за собой неоднородность эксплуатационных свойств (ЭС) поверхности в целом.

Для получения поверхностей с равномерными ЭС необходимо использовать методы, позволяющие непосредственно в процессе обработки варьировать её режимами. Процесс обработки должен быть достаточно гибким, позволяющим обеспечить заданный закон изменения качества поверхностного слоя (КПС) в функциях её координат.

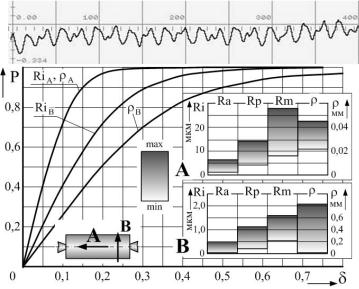

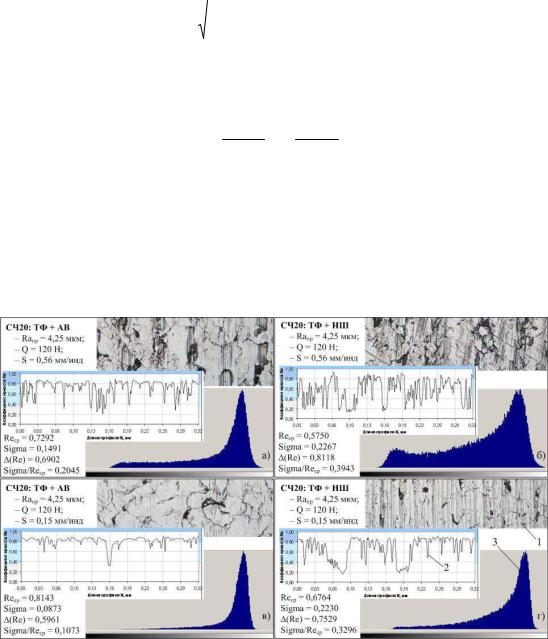

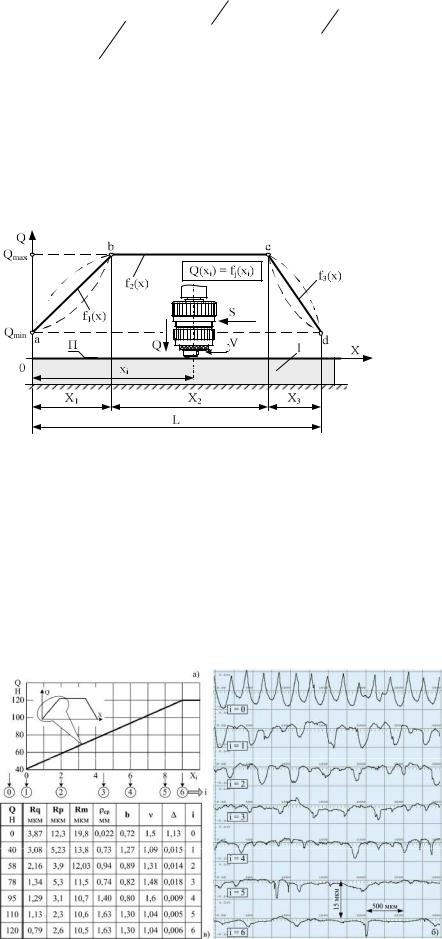

Примером реализации системы повышенной гибкости является система обработки "торцевое фрезерование композитом 10 – ППД (алмазное выглаживание (АВ) или накатывание шариком (НШ))" на фрезерном станке FQW-400 с системой ЧПУ типа CNC-H646, позволяющая программно управлять шероховатостью Ri пр предварительно обработанной поверхности, силой Q воздействия индентора на поверхность по соответствующей координате и величиной подачи Ѕ инструмента. Это способствует формированию совершенно новых, закономерно изменяемых параметров качества обрабатываемых поверхностей.

Экспресс-диагностика ТС с ЧПУ по обеспечению заданных параметров качества обработки для данных условий позволила получить зависимости вида:

Ri = b |

Rab1i Qb2i Sb3i |

, |

(1) |

|

0i |

пр |

ППД |

|

|

где Ri – i-й параметр качества (Ra, Rр, Sm и др.); b0i …b3i – коэффициенты модели.

Если Ri зад является функцией от длины обрабатываемой поверхности и для каждого участка хi должна составлять определенную величину Ri(xi), то это достигается, например, за счёт изменения в процессе обработки ППД силы

Q:

|

|

|

|

|

|

1 |

|

|

|

1 |

|

Q( X |

|

|

|

|

b21 |

R |

X |

|

(2) |

||

|

) 1 |

b |

Rab11 |

Sb31 |

|

|

b21 . |

||||

|

i |

|

|

i зад |

|

i |

|

|

|||

|

|

|

0i |

пр |

|

|

|

|

|

|

|

Возможно управление параметром Ri(xi) за счёт технологической наследственности путём вариации режимами предварительной обработки.

. В этом случае шероховатость предварительно обработанной поверхности на i-ом участке должна составлять:

|

|

|

|

|

|

|

|

|

|

167 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

1 |

|

|

|

1 |

|

|

|

|

|

|

|

Ra |

|

( X |

|

1 |

|

|

b11 |

R |

X |

|

|

|

|

|

|

(3) |

|

||

пр |

i |

) |

|

|

|

i |

b11 . |

|

|

|

|

|

|

||||||

|

|

|

b Qb21 Sb31 |

|

i зад |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

0i |

|

|

|

|

|

|

|

|

|

|

|

|

|

Это законы для обеспечения программного управления параметром Ri зад за |

|||||||||||||||||||

счёт изменения силы воздействия индентора на обрабатываемую |

|||||||||||||||||||

поверхность |

|

и |

за |

счёт |

использования |

|

фактора |

технологической |

|||||||||||

наследственности . В машиностроении распространена неоднородность |

|||||||||||||||||||

воздействия внешних факторов в виде трапецеидального закона |

|||||||||||||||||||

распределения нагрузок при эксплуатации и др. эксплуатационных |

|||||||||||||||||||

воздействий. В этом случае может оказаться эффективным |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

трапецеидальный |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

закон изменения силы при |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

финишной обработке ППД |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

плоских поверхностей типа |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

направляющих скольжения. |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В этом случае (рис. 1) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

типично |

наличие |

участков |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

разбега (X1), стационарного |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

воздействия |

|

внешних |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

факторов |

(X2) |

и |

|||

|

Рис. 1. Трапециидальный закон изменения силы |

|

торможения (X3). На этих |

||||||||||||||||

|

|

участках |

|

соответственно |

|||||||||||||||

|

|

при обработке ППД плоских поверхностей |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

должна изменяться и сила |

|||||

ППД Q при финишной обработке. При разработке и реализации программы, |

|||||||||||||||||||

обеспечивающей трапецеидальную закономерность управления силой, а |

|||||||||||||||||||

значит и качеством обработки при ППД, исходными данными наряду с |

|||||||||||||||||||

параметрами X1, X2, X3 |

являются величины минимальной и максимальной |

||||||||||||||||||

силы (Qmin, Qmax), жёсткости пружины устройства ППД, величина подачи S и |

|||||||||||||||||||

скорость обработки V. |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

Некоторые |

результаты |

обработки |

ППД |

методом |

АВ |

плоской |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

поверхности |

с |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

использованием |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

закона |

|

(1) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

представлены |

на |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

рис. 2. Их анализ |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

показывает, |

что |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

исследуемые |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

параметры |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

изменяются |

в |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

достаточно |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

широких пределах, |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

что |

гарантирует |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

возможность |

||

Рис. 2. Результаты управления параметрами микропрофиля |

|

подготовки |

|||||||||||||||||

поверхности |

к |

||||||||||||||||||

плоской поверхности по заданному трапециидальному закону |

|

|

|

|

|||||||||||||||

изменения нагрузки при АВ: а – закон Q = f(x); б – типовые |

|

|

|

|

|||||||||||||||

|

профилограммы; в – значения параметров микропрофиля |

|

|

|

|

||||||||||||||

168

неоднородным условиям эксплуатации, в частности, по параметрам износостойкости, так как характеризующий её комплекс Крагельского – Комбалова изменяется в пределах одной функциональной поверхности более чем в 200 раз.

Работа выполнена под руководством проф .каф."Технология машиностроения" В.П. Федорова и доц .каф."Металловедение и машиностроение" Е.В. Ковалевой

Н.С. Митраков АВТОМАТИЗАЦИЯ КОНСТРУКТОРСКОЙ ПОДДЕРЖКИ СИСТЕМЫ

ВНУТРЕННЕГО ЭЛЕКТРОННОГО ДОКУМЕНТООБОРОТА

Объект исследования: этап конструкторской подготовки производства с определением технически обоснованных величин функциональных размеров .

Результаты, полученные лично автором: разработаны научно обоснованные рекомендации для корректировки функциональных размеров деталей с учетом условий их эксплуатации.

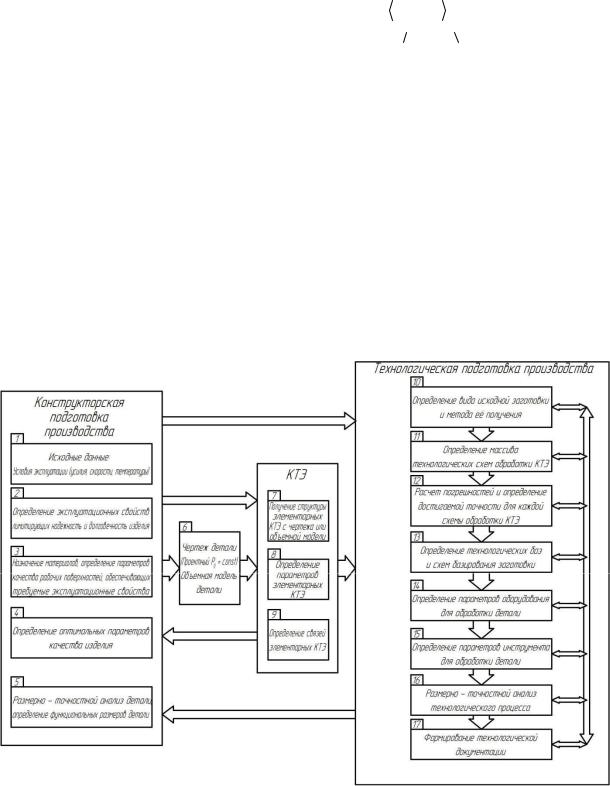

Технологическая подготовка в современных условиях, не может осуществляется без использования средств автоматизации и систем автоматизированного производства (CAD/CAM/CAE-систем). Однако отдельное использование этих средств не дает желаемого результата, а иногда создает еще и дополнительные препятствия. В настоящее время вопросы технологической подготовки могут быть решены на качественно новом уровне с использованием интегрированных САПР. Применение этих систем должно быть неразрывно связано с CALS-технологиями – современными технологиями информационной интеграции процессов, выполняющихся в ходе всего жизненного цикла продукции и ее компонентов.

Генеративный подход к разработке технологии подразумевает автоматический синтез стратегии обработки на основании геометрической конфигурации и технических требований, предъявляемых к детали, с указанием сведений о материале, особенностях обработки и предлагаемых методиках контроля изделия.

Структура конструкторско-технологической модели формообразования детали QКТ можно представить следующим образом:

QКТ  Z,MКТ ,СКТ ,S

Z,MКТ ,СКТ ,S ;

;

где Z  Z1...Zn

Z1...Zn  - данные для идентификации детали и общие сведения о ней;

- данные для идентификации детали и общие сведения о ней;

MКТ  ЭКТ ,ОКТ

ЭКТ ,ОКТ  – структурный состав детали; ЭКТ - множество конструкторско-технологических элементов (КТЭ); ОКТ - множество

– структурный состав детали; ЭКТ - множество конструкторско-технологических элементов (КТЭ); ОКТ - множество

отношений над ними; СКТ  ЭКТ ,И

ЭКТ ,И - множество схем обработки

- множество схем обработки

169 |

|

конструкторско-технологического элемента; И И1...Иn |

- данные о |

инструменте, реализующем i-ю схему обработки; S  БС,ДС

БС,ДС  - структурный состав станка; БС - множество блоков станка; ДС - множество движений блоков станка.

- структурный состав станка; БС - множество блоков станка; ДС - множество движений блоков станка.

В отличие от обобщенной КТМ, в данном определении отсутствуют основные технологические базы, предполагается, что их определение является одной из функций САПР ТП. Кроме того, используется единственный уровень расчленения детали.

Для эффективной обработки геометрическая модель должна включать в себя как плоский чертеж, выполненный в соответствии со стандартами, так и трёхмерную модель (современные CAD системы тяжелого и среднего уровня обеспечивают такую возможность).

Таким образом, общую блок схему технологической подготовки производства на основе метода генерации технологических процессов, можно представить (рис. 1).

Рис. 1. Общая блок-схема автоматизации технологической подготовки производства

Из представленной схемы видно, что блок (блоки 7, 8, 9) представления детали как совокупность КТЭ нельзя отнести ни к конструкторской, ни к технологической подготовке производства. Этот блок, является связующим, и его наличие отражает тесноту и единство конструкторской и

170

технологической подготовки производства. В блоке 7, 8 описывается структура КТЭ и их параметров. Блок 9, который, является наиболее сложным, и его проработка во многом определяет правильность работы и результатов выхода других блоков.

В блоках 10 – 17 описываются основные этапы технологической подготовки производства при автоматизированном проектировании технологических процессов на основе метода генерации.

Предложена концепция автоматизированной подсистемы технологической подготовки производства. На основе предложенной концепции разработана программа реализации размерно-точностного анализа с модулем оптимизации структуры размерных связей для повышения технологичности конструкции детали.

Работа выполнена под руководством доц. каф. «Технология машиностроения» Е.А. Польского

Е.С. Митягина РАЗРАБОТКА АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ РАСЧЕТА

ИНСТРУМЕНТАЛЬНОГО ОБЕСПЕЧЕНИЯ ДЛЯ ФРЕЗЕРНЫХ ОПЕРАЦИЙ

Объект исследования: этап технологической подготовки производства по проектированию технологических процессов машиностроительных производств.

Результаты, полученные лично автором: разработан модуль автоматизированной подсистемы по обоснованию и выбору инструмента для формирования поверхности заданного профиля и расчету технологически обоснованных режимов фрезерования.

Задача автоматизации технологического проектирования для современного машиностроения является чрезвычайно важной и актуальной. Ее решение обеспечивает сокращение сроков внедрения в производство новых проектно-конструкторских разработок и повышение его эффективности. Трудности решения этой задачи обусловлены особенностями технологического проектирования и возрастающими требованиями современного машиностроительного производства к автоматизированным системам. В условиях перехода к рыночной экономике особенно возросли требования к сокращению сроков разработки технологии (технологических процессов и средств их оснащения) при улучшении ее качества.

Осуществление этих требований возможно только на основе широкого применения средств вычислительной техники на всех этапах производства. Особая роль отводится применению ЭВМ в системах автоматизированного проектирования (САПР). Эти системы все более широко используются в различных отраслях промышленности.

Разработка и широкомасштабное использование САПР в промышленности позволяет снизить затраты на создание и эксплуатацию проектируемых изделий, повысить производительность труда