Сборник 70 студ конференции БГТУ

.pdf101

датчик в стороне от линии — фототранзистор освещен сильнее и на его коллекторе напряжение низкого уровня.

К соответствующим выходам элементов подключены светодиоды, назначение которых — визуальный контроль работы датчиков. В дальнейшем эти светодиоды помогут в налаживании устройства. На диодах и транзисторе собран логический элемент З И-НЕ. Четырехканальный ключ выполняет функции коммутатора управляющих сигналов переключательных транзисторов которые подают питающее напряжение на двигатели М1 и М2. Диоды, подключенные параллельно двигателям, защищают полевые транзисторы от их ЭДС самоиндукции.

Сигнал центрального датчика используется для одновременной коммутации сигналов управления двигателями М1 и М2. А сигналы левого и правого датчиков — для включения (выключения) двигателей, а также для переключения RS-триггера. Начальное состояние триггера не имеет значения, так как при сходе робота с линии в ту или иную сторону триггер устанавливается автоматически в нужное состояние.

После монтажа проводят наладку. Для этого двигатели временно отключают, робот устанавливают на лист белой бумаги, включают питание и, изменяя подстроечным резистором яркость свечения светодиодов, добиваются освещенности необходимого участка поверхности под роботом. При этом над темной поверхностью индикаторные светодиоды должны гаснуть.

Перед запуском робот устанавливают на линию или рядом с ней. С ним можно проводить соревнования, например, на время прохождения сложной трассы, которую не стоит труда нарисовать черной тушью или краской на бумаге. Для нанесения темной линии на светлую поверхность можно использовать черную ПВХ изоляционную ленту.

Работа выполнена под руководством доц. каф «Автоматизированные технологические системы» В.П.Матлахова

В.Э. Парфенов, Н.Н. Сенькова ПРОФИЛИРОВАНИЕ ЗУБЬЕВ ЧЕРНОВЫХ ЧЕРВЯЧНЫХ ФРЕЗ

ДЛЯ ОБРАБОТКИ ЗУБЧАТОГО КОЛЕСА ТЕПЛОВОЗНОЙ ПЕРЕДАЧИ

Объект исследования: черновая червячная фреза.

Результаты полученные лично авторами: новый профиль зубьев черновой червячной фрезы.

Для черновой обработки зубьев зубчатого колеса тепловозной передачи с припуском под шлифование 0,25мм на сторону, изготавливаемых на ЗАО УК «БМЗ», используется черновые червячные фрезы. Особенностью зубьев колеса является наличие высотной коррекцией: коэффициент коррекции Х=0,437, высота головки зуба Н=13,75 мм, а ножки – 9,75мм. Припуск

102

0,25мм на сторону определен из условия отсутствия подреза ножки после шлифования профиля зуба.

Зубчатые колеса с эвольвентным профилем зубьев могут правильно зацепляться только с эвольвентным червяком, витками которого являются эвольвентные винтовые поверхности. Поэтому режущие кромки червячной фрезы должны лежать на поверхности эвольвентного червяка, размеры которого соответствуют основным размерам нарезаемого колеса. Однако практическое осуществление этого связано с большими затруднениями.

Червяки других типов теоретически правильно с зубьями эвольвентного профиля не зацепляются. Поэтому червячные фрезы для цилиндрических колес проектируются по приближенным методам. Для чистовых червячных фрез эвольвентный червяк заменяется червяком, прямолинейным в осевом сечении – архимедовым червяком. Для черновых червячных фрез эвольвентный червяк заменяется червяком, прямолинейным в нормальном сечении – конволютным червяком. Конволютная поверхность образуется винтовым движением образующей прямой , не пересекающей ось винтового движения и расположенной по отношению к ней под некоторым углом.

Данная работа посвящена профилированию зубьев черновой червячной фрезы. Профилирование выполняется в следующем порядке:

1.Определяется профиль инструментальной рейки с учетом величины коррекции.

2.Профиль инструментальной рейки переносится на нормальное сечение витка и профиль зуба червячной фрезы.

3.Определяется суммарная погрешность профилирования путем построения фактического профиля червяка, который в сечении будет непрямолинейным.

4.Сравнение полученных результатов профилирования с допуском на точность профиля зуба по данным чертежа.

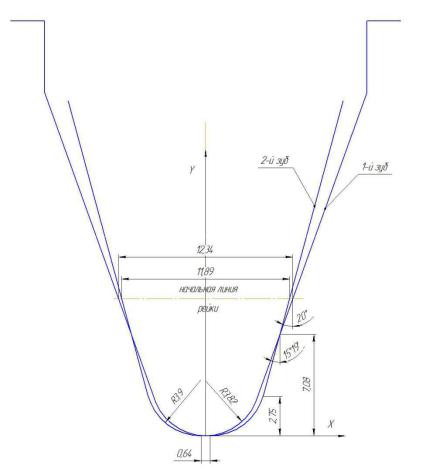

Определение профиля инструментальной рейки производилось графическим построением с использованием компьютерной графики, результат построений представлен на рис. 1.

103

Рис.1 Профиль инструментальной рейки черновой червячной фрезы с двойным зубом

Фактический профиль конволютного червяка определяется по данным проф. И.И. Семенченко, в результате чего было установлено, что при обработке разработанной черновой червячной фрезой имеет место срез вершины зуба по толщине на 0,0237 мм и подрез ножки зуба на 0,013 мм, что удовлетворяет условию: fmax 0,66Tf , где Тf – допуск на точность профиля

зуба, по данным чертежа Тf=0,036мм.

Зубчатое колесо после обработки черновой червячной фрезой должно иметь подрез ножки зуба на 0,25 мм, для чего в работе была спрофилирована вершина зуба черновой червячной фрезы, обеспечивающая данное требование с минимальной погрешностью в 0,006 мм.

Данная методика может быть рекомендована для предприятий - изготовителей тепловозов, в том числе ЗАО УК «БМЗ».

Работа выполнена под руководством проф. каф. «Металлорежущие станки и инструменты» А.Е. Стешкова

104

В.Э. Парфенов, Н.Н. Сенькова ОПТИМИЗАЦИЯ ВЫБОРА КОНСТРУКЦИИ ЧЕРНОВОЙ

ЧЕРВЯЧНОЙ ФРЕЗЫ ДЛЯ ОБРАБОТКИ ЗУБЧАТОГО КОЛЕСА ТЕПЛОВОЗНОЙ ПЕРЕДАЧИ

Объект исследования: черновая червячная фреза.

Результаты полученные лично авторами: спроектирована новая конструкция черновой червячной фрезы.

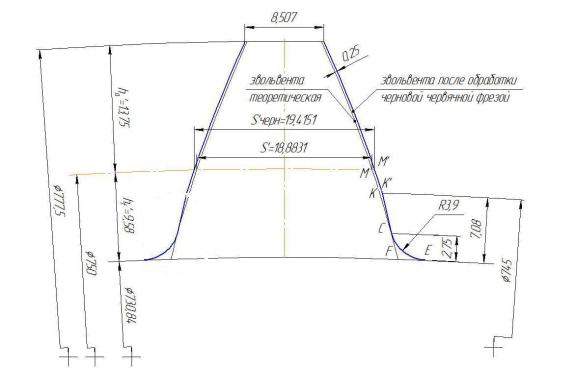

Для черновой обработки зубьев зубчатого колеса тепловозной передачи с припуском под шлифование 0,25мм на сторону (рис. 1), изготавливаемых на ЗАО УК «БМЗ», используется черновые червячные фрезы.

Рис. 1 Профиль зуба зубчатого колеса тепловозной передачи

При выборе оптимальной конструкции черновой червячной фрезы были проанализированы следующие варианты:

1.Конструкции фрезы по материалам ОСТ 2-И41-3-85. Данная фреза является цельной, но шлифование по профилю зубьев требует больших затрат времени на изготовление, ввиду сложности обработки ломанного профиля на зубе черновой червячной фрезы.

2.Конструкция фрезы со сменными пластинами, предлагаемая рядом западных фирм («Sandvik Coromant», «Ingersoll»). Данная червячная фреза состоит из отдельных сегментов – установленных последовательно одновитковых дисковых фрез. Является трудоемкой и дорогостоящей, а соответственно неоптимальной в условиях единичного и мелкосерийного производства.

3.Конструкция сборной червячной фрезы с двойным зубом и вставными рейками позволяет экономить быстрорежущую сталь, что экономически

105

выгодно, но конструкция является нетехнологичной из-за сложности изготовления реек и обработки их в сборе с корпусом.

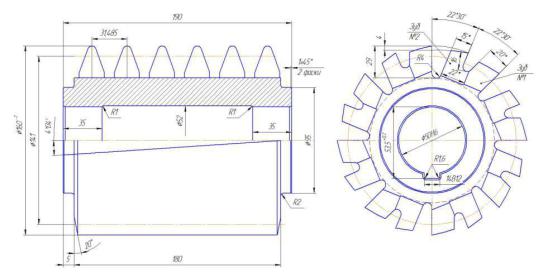

На основе проведенного анализа разработана оптимальная конструкция черновой червячной фрезы (аналог фирмы «FETTE»). Данная фреза является цельной с двойным зубом, это позволяет повысить ее технологичность. Так как фреза черновая, то по рекомендации проф. И.И. Семенченко при классах точности фрезы B, C, D зубья по профилю можно не шлифовать (оставить только затылование резцом). В отличие от фрезы фирмы «FETTE» разработанная конструкция имеет уменьшенный диаметр фрезы, и передний угол равный нулю (рис. 2).

Рис. 2 Конструкция черновой червячной фрезы с двойным зубом

Разный профиль зубьев фрезы позволяет обработать первым зубом боковую поверхность зубьев колеса, а второй зуб обрабатывает переходный участок и впадину, в результате чего на зубе остается припуск под шлифование 0,25 мм на сторону. Полученный профиль зуба колеса после черновой червячной фрезы не оставляет подреза после шлифовки.

В работе представлена разработка конструкции фрезы, технологии ее изготовления и эксплуатации. Экономический анализ показал, что конструкция требует минимальных затрат в сравнении с другими вариантами, что актуально в условиях мелкосерийного производства ЗАО УК «БМЗ» и может быть рекомендована для практического использования.

Работа выполнена под руководством проф. каф. «Металлорежущие станки и инструменты» А.Е. Стешкова

106

М. А. Перевалова АВТОМАТИЗИРОВАННАЯ ИНФОРМАЦИОННАЯ СИСТЕМА

УЧЕТА И ДОКУМЕНТИРОВАНИЯ ХОЗДОГОВОРНЫХ РАБОТ ВУЗА

Объект исследования: процесс учета и документирования хоздоговорных работ вуза.

Результаты, полученные лично автором: структурная схема системы, концептуальная, логическая и реляционная модели данных системы.

Хозяйственный договор — это соглашение между организациями о тех или иных видах хозяйственной деятельности.

Учет — это часть механизма управления экономическими объектами и процессами, которая подразумевает сбор, регистрацию, обобщение информации о состоянии имущества, а также об экономических обязательствах хозяйствующего субъекта.

Документирование — это процесс создания и оформления документа. Вузы заключают хозяйственные договоры с заказчиками на выполнение

за счет их средств фундаментальных, поисковых и прикладных научных исследований, опытно-конструкторских и технологических разработок в интересах отраслей народного хозяйства, производственных (научнопроизводственных) объединений, предприятий, учреждений и организаций. Договор от имени вуза заключается ректором или проректором по научной работе, руководителем научно-исследовательского института (НИИ), опытно-конструкторского (проектно-технологического) бюро при вузе.

Вдоговоре устанавливаются обязательства и ответственность вузов за качество, научный и методический уровень исследований и их соответствие техническому заданию, а предприятий и организаций-заказчиков — за актуальность заказываемых работ, масштабы внедрения результатов научных исследований. Стоимость научно-исследовательских работ, выполняемых вузами по договорам с заказчиками, определяется сметой затрат, в которой предусматриваются прямые и накладные расходы.

Хоздоговорные работы в вузе выполняются: на условиях внутривузовского штатного совместительства профессорскопреподавательским составом на кафедрах, в НИИ, конструкторских и технологических бюро; вновь принимаемыми на работу научными, инженерно-техническими работниками и специалистами; за дополнительную плату студентами и аспирантами в свободное от учебы время на кафедрах, в НИИ, конструкторских и технологических бюро.

Внастоящее время автоматизированных информационных систем (АИС) учета и документирования хоздоговорных работ вуза не существует, поэтому был выполнен обзор систем, автоматизирующих деятельность вуза в целом. Рассмотрены следующие аналоги:

программа «Учебно-методическое управление» ООО «АТТ»;автоматизированная система обработки информации отдела кадров

Астраханского государственного технического университета;

107

программа «Ковчег» Новосибирского государственного архитектурностроительного университета.

Сначала была разработана структурная схема АИС, которая включает базу данных, систему управления базой данных, приложение, принтер, пользователей.

База данных (БД) — это организационная структура, предназначенная для хранения информации.

Система управления базой данных (СУБД) — это комплекс программных средств, который предназначен для создания структуры новой базы, редактирования содержимого и визуализации информации, т.е. отбор отображаемых данных в соответствии с заданным критерием, их упорядочение, оформление и последующая выдача на устройство вывода или передача по каналам связи.

Далее был выполнен сравнительный анализ следующих СУБД.

Firebird — это свободная система управления базами данных (СУБД), основанная на исходном коде свободной версии СУБД Interbase 6.0. Работает

Firebird на Microsoft Windows, Linux и всевозможных Unix платформах. Access — это реляционная система управления базами данных (СУБД),

входящая в пакет MS Office. Все составляющие базы данных, такие, как таблицы, отчеты, запросы, формы и объекты, в Access хранятся в едином дисковом файле, который имеет расширение .mdb.

Microsoft SQL Server — это система управления реляционными базами данных (СУРБД), разработанная корпорацией Microsoft. Основной используемый язык запросов — Transact-SQL, создан совместно Microsoft и Sybase. Transact-SQL является реализацией стандарта ANSI/ISO по структурированному языку запросов (SQL) с расширениями. Используется для работы с базами данных размером от персональных до крупных баз данных масштаба предприятия; конкурирует с другими СУБД в этом сегменте рынка.

Для дальнейшего проектирования была выбрана СУБД Access, где имеется возможность менять структуру БД, не переписывая приложение. Затем были разработаны концептуальная, логическая модели данных системы, получена их реализация в виде физической модели СУБД Access.

Работа выполнена под руководством доц. каф. «Автоматизированные технологические системы» Д.М. Медведева

108

Е.Е.Пчеляков АВТОМАТИЗИРОВАННЫЙ ПРОГРАММНО-АППАРАТНЫЙ

КОМПЛЕКС НА ОСНОВЕ ПРОГРАММИРУЕМОГО ЛОГИЧЕСКОГО КОНТРОЛЛЕРА ДЛЯ ДИАГНОСТИКИ И ПРОДЛЕНИЯ РЕСУРСА АККУМУЛЯТОРНЫХ БАТАРЕЙ

Аккумуляторные батареи сегодня получили невероятно широкое распространение. При всех плюсах, они обладают своими минусами, вопрос устранения которых остро стоит перед конструкторами всего мира. Стоимость АКБ достаточно высока, а срок службы ограничен. Наиболее губительным для аккумуляторов является так называемый «эффект памяти», при котором электролит кристаллизуется на стенках батареи, что сокращает ее объем, а следовательно и время работы без подзарядки.

Современные комплексы для мониторинга показателей АКБ не обладают способностью устранять «эффект памяти», поэтому принято решение разработать данный программно-аппаратный комплекс, оставив возможности отечественных и зарубежных аналогов и добавив новые функции.

Наиболее известным аналогом является продукция фирмы PITE, но она достаточно дорогостоящая.

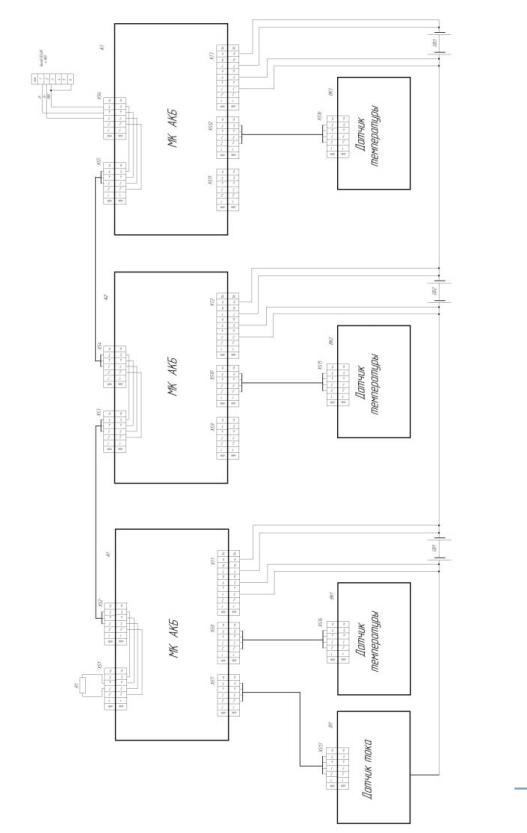

Принято решение разрабатывать программно-аппаратный комплекс на основе ПЛК модели CP1L, программируя его на языке Ladder Diagram. Такой выбор сделан на основе анализа рынка электронных устройств, CP1L является популярным и недорогим контроллером, а язык LD идеально подходит для создания программ средней сложности.

В модуле контроля располагаются четыре разъема RJ45 (рис.1). К одному из них подключается датчик температуры, другой предназначен для подключения датчика тока. Датчик подключается к одному модулю системы контроля АКБ, в других приборах системы данный разъем не используется. Оставшиеся разъемы используются для связи модулей между собой. К крайнему модулю подключаются внешние устройства (ПЛК, сенсорная панель или АРМ). Для устранения «эффекта памяти» к этому же разъему подключается дополнительное сопротивление для полной разрядки аккумуляторов в режиме ожидания.

На основе схем аналогов была разработана принципиальная схема модуля контроля. В большинстве своем она состоит из бюджетных элементов отечественного производства, что увеличивает экономический эффект разработки.

109

Рис.1. Схема включения модулей контроля

Работа выполнена под руководством доц. каф. «Автоматизированные технологические системы» С.В.Степошиной

110

Е.С.Романов СОЗДАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ ГАЛЬВАНИЧЕСКОЙ

ЛОКАЛЬНОЙ ЛИНИЕЙ

Объект исследования: линия гальваническая локальных покрытий. Результаты, полученные лично автором: построены структурная и

функциональная схема будущей системы, рассмотрены варианты выбора оборудования.

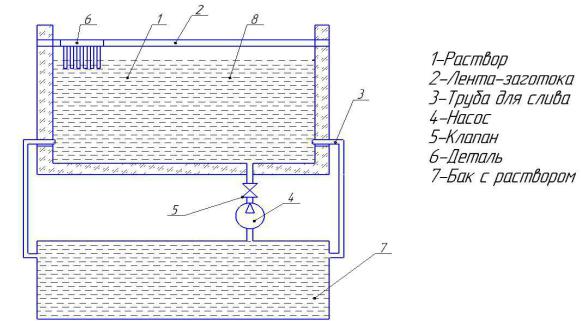

Линия состоит из 9 шт. соединенных между собой оснований, на которые установлены: каркасы, ванны, в которых производятся технологические операции покрытия деталей, сушильное устройство. Через ванны и сушильное устройство проходит в вертикальном положении лентазаготовка с деталями. Для прохода ленты-заготовки в торцевых стенках ванн имеются вертикальные щели. В начале расположен передающий механизм, с бобины которого лента-заготовка подается в линию. В конце линии находится приемный механизм.

Внешний вид одной из ванн для нанесения покрытий представлен на рис.1.

Рис.1.Внешний вид ванны для нанесения покрытий Поскольку для прохода ленты-заготовки в торцах ванн имеются щели,

то растворы через них непрерывно сливаются обратно в баки. Происходит постоянная циркуляция растворов по контуру бак-ванна-бак. Регулирование подачи растворов в ванны производится пережиманием трубок зажимами.

В данной гальванической линии управление уровнем жидкости производится ручным способом. Вследствие этого возникает необходимость создания системы управления уровнем жидкости. Это обеспечит более точное нанесение покрытий на изделия и снизит расход материалов.

Функциональная схема системы регулирования уровня жидкости представлена на рис.2.