Сборник 70 студ конференции БГТУ

.pdf

121

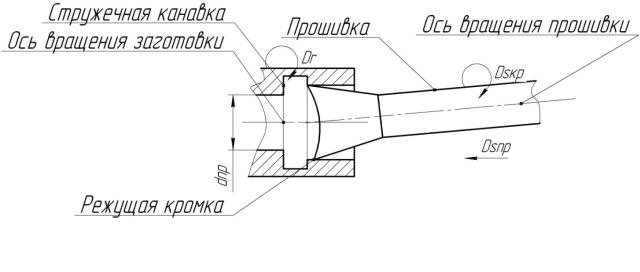

В качестве режущего инструмента должна использоваться прошивка. Прошивка должна изготавливаться из инструментальной стали. Рабочая часть прошивки представляет собой призму, сечение которой повторяет форму обрабатываемого отверстия. Число граней на прошивке должно соответствовать числу граней в обрабатываемом отверстии. Грани призмы прошивки должны иметь обратный уклон, необходимый для предотвращения затирания инструмента в процессе обработки. Передняя поверхность инструмента должна быть плоская или слегка вогнута. При этом возможна переточка инструмента по передней поверхности.

Рис. 1. Схема и движения формообразования при обработке n-гранных отверстий на токарных станках

В качестве вспомогательного инструмента должна использоваться специальная державка под прошивку, устанавливаемая в резцедержатель токарного станка. Державка представляет собой цилиндрический корпус, внутри которого размещён инструментальный шпиндель. В шпинделе находится посадочное отверстие для закрепления прошивки. На корпусе державки имеется хвостовик для закрепления её в резцедержателе станка.

На рассмотренную оснастку разработаны сборочные и рабочие чертежи отдельных деталей. В настоящее время ведётся изготовление инструментальной оснастки для дальнейшего изучения процесса и установления оптимальных параметров обработки.

Работа выполнена под руководством доц. каф. «Металлорежущие станки и инструменты» Л.А. Захарова

122

Филин А.А. АВТОМАТИЗИРОВАННАЯ СИСТЕМА НАКОПЛЕНИЯ

ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ НА БАЗЕ СОЛНЕЧНЫХ ПАНЕЛЕЙ И ВЕТРОГЕНЕРАТОРОВ

Объект исследования: система альтернативного электроснабжения. Результаты, полученные лично автором: спроектирована гибридная

ветросолнечная электростанция, мощностью до 12кВт.

Альтернативный источник энергии является возобновляемым ресурсом, он заменяет собой традиционные источники энергии, функционирующие на нефти, добываемом природном газе и угле, которые при сгорании выделяют в атмосферу углекислый газ, способствующий росту парникового эффекта и глобальному потеплению. Причина поиска альтернативных источников энергии — потребность получать её из энергии возобновляемых или практически неисчерпаемых природных ресурсов и явлений. Во внимание может браться также экологичность и экономичность. Примеры: солнечная энергетика, энергия ветра, гидроэнергетика, геотермальная, грозовая и другие.

Существует большое количество систем для преобразования солнечной энергии и энергии ветра в электрическую. Была разработана схема совместного использования солнечных панелей и ветрогенераторов для нужд потребителя. Специальный гибридный контроллер позволяет объединить мощность разных установок, либо поддерживать требуемую мощность при выходе из строя одной из установок, а также в других ситуациях, например, облачность, безветрие.

Для того чтобы получать как можно больше энергии, необходимо ориентировать панели относительно солнца. Для того чтобы обеспечить поворот солнечных панелей были выбраны 2 электродвигателя: один линейный шаговый, для элевации конструкции (подъём и опускание в горизонтальной плоскости) и шаговый двигатель для поворота конструкции с востока на запад и наоборот. Управляет всем этим контроллер, на борту которого находится специально написанная программа со всеми требуемыми углами в которых панели должны находится в определенное время суток относительно солнца.

Был рассчитан диапазон углов поворота, необходимый для получения как можно большого количества солнечной энергии в нашей полосе.

Разработана структурная схема всей системы энергообеспечения на базе солнечных панелей и ветрогенератов. Она состоит из блока гибридных ММРТ-контроллеров, параллельно принимающих и поддерживающих необходимую мощность на протяжении суток; шкафа аккумуляторных батарей, в которых накапливается вся энергия; шкафа преобразования постоянного напряжения в переменное и щита распределения, который передаёт энергию к потребителям.

Также был произведен расчёт всей конструкции на прочность, изгиб и ветроустойчивость, опрокидывание. По результатам всех расчётов было

123

выбрано нужное сечение вала, на котором и крепилась вся конструкция и фундамент, необходимый для её удержания.

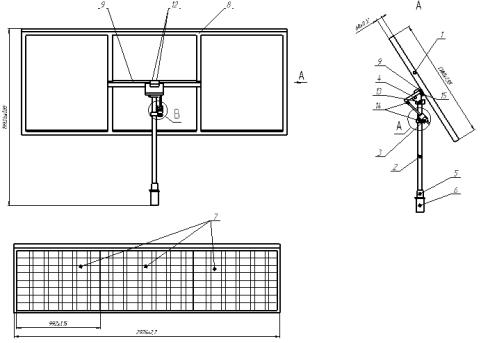

Рис.1. Сборочный чертёж установки.

По результатам расчёта разработан сборочный чертёж (рис.1.), на котором изображена вся спроектированная конструкция, представлен вид спереди, сбоку и сверху с габаритными размерами.

Работа выполнена под руководством доц. каф. «Автоматизированные технологические системы» С.В. Степошиной

Д.А. Фролов, М.А. Никитин

ЭТАПЫ СОЗДАНИЯ ПРОТОТИПОВ НА 3D-ПРИНТЕРЕ

Объект исследования: 3Dпринтер модели WANHAODUPLICATOR 4. Результаты, полученные лично автором: разработан алгоритм создания управляющей программы для печати прототипов на 3D-принтере.

Изготовление моделей на 3D-принтере стало очень актуальным в нынешний век высоких технологий. При помощи принтера можно изготовить практически любые детали и конструкции, которые найдут применение во многих отраслях нашей жизни. Возможно изготовление моделей зданий, автомобилей и летательных средств, с последующими испытаниями в аэродинамической трубе, также возможна печать наглядных пособий, которые во много раз упростят представление и понимание об изучаемом объекте.

В первую очередь при создании прототипа необходимо спроектировать 3D-модель, которую планируем распечатать. Если модель типовая, например,

124

коническая шестерня, то проще всего попытаться найти ее в Интернете и скачать в готовом виде. Также можно создать необходимую модель используя существующие CAD системы, после чего ее необходимо перекодировать в формат stl.

После того, как мы получим модель в формате stl, необходимо загрузить ее в программу для печати на 3D-принтере. Таких программ существует большое множество. Для принтера WANHAODUPLICATOR 4 рекомендуется использовать программу для печати ReplicatorG. Но, ознакомившись с ней, мы все-таки отдали предпочтение другой, аналогичной программе, также доступной в интернете, MakerWare. Она привлекла нас в первую очередь более удобным графическим интерфейсом, который интуитивно понятен, а также более широким функционалом.

После загрузки модели в программу мы можем ее редактировать и подготовить к печати, а именно: повернуть на нужный угол, переместить на столе печати, масштабировать до нужного размера. Программа позволяет задавать ключевые параметры печати, которые очень важны и влияют на качество изготавливаемой модели. В программе задается заполнение фигуры, от которого зависит расход материала для изготовления, время изготовления. Кроме того, выбранный процент заполнения фигуры непосредственно связан с прочностью изделия. Поэтому не желательно задавать слишком малые значения, т. к. деталь получится хрупкой и ненадежной. При задании заполнения менее 100% программа автоматически строит внутри детали ребра жесткости в соответствии с заполнением.

Следующий параметр прототипа - это толщина слоя. Этот параметр позволяет достичь желаемой точности и шероховатости изготавливаемой детали. Толщина слоя меняется в пределах от 0,1 мм до 0,4 мм. При выборе меньших величин качество и проработка элементов детали возрастает, но соответственно и увеличивается время ее изготовления.

Следующий параметр настройки принтера - температура нагрева экструдера и нагрева стола. Температура нагрева экструдера выбирается в зависимости от материала из которого формируется прототип и его температуры плавления. Также задается температура нагрева стола, благодаря чему нижние слои лучше прилипают к подложке и уменьшается риск отлипания модели в процессе изготовления. Мы используем температуру нагрева экструдера 230 градусов (материал пластик ABS), а подложки 110 градусов. Такие параметры позволяют добиться оптимальных результатов в процессе печати. Кроме того, задается скорость перемещения экструдера относительно стола, но данный параметр мы оставляем по умолчанию.

В программе возможно установить печатание модели с подложкой и поддерживающие конструкции или без них. Благодаря подложке модель более устойчива и имеет большую площадь контакта со столом, т.е. лучше к нему прилипает, а поддерживающие конструкции позволяют изготавливать деталь, состоящую из нескольких, выступающих друг относительно друга, уровней.

125

После печати и подложка и поддерживающие конструкции легко отделяются от модели при помощи канцелярских инструментов и практически не оставляют следа.

Принтер позволяет печатать разными видами пластика, которые тоже задаются в программе. Еще одно преимущество - возможность печати сразу несколькими цветами с использованием двух разноцветных бобин пластика, для чего в программу загружаются сразу две модели, каждая для своего цвета, и объединяются вместе.

После того, как все подготовительные работы закончены, модель кодируется в gcode для принтера и запускается в печать непосредственно из программы или сохраняется на флеш-носитель и далее загружается непосредственно в принтер, после чего начинается печать. Таким образом, выглядит полный алгоритм приготовления и запуска на печать необходимой модели.

Работа выполнена под руководством доц. каф. «Металлорежущие станки и инструменты» Д.В. Левого

Е.В. Черных, Н.О. Безрученко, Ю.А. Савиночкина РАЗРАБОТКА ПРОГРАММЫ ДЛЯ АВТОМАТИЗИРОВАННОГО ТЕСТИРОВАНИЯ СТУДЕНТОВ

Объект исследования: анкетирование Результаты, полученные лично автором: разработана

автоматизированная система анкетирования студентов и обработки результата.

Под анкетированием понимается письменная форма опроса, осуществляющаяся, как правило, заочно, т.е. без прямого и непосредственного контакта интервьюера с респондентом.

Ежегодно на кафедре АТС проводится анкетирование по темам:

«Преподаватель глазами студентов»

«Выпускающая кафедра и деканат глазами студентов»

«Факторы определяющие качество подготовки выпускника»

Так как это занимало много места на бумажных носителях, а обработка данных занимала много времени, то было предложено хранить и выводить результаты в электронном виде. Программа выполнена в C++ Builder 6. Используются следующие компоненты: StringGrid, Button, MainMenu, ComboBox, Edit и другие.

Анкетаинструмент очень гибкий в том смысле, что для получения необходимой информации могут использоваться вопросы, отличающиеся формой, формулировками и последовательностью.

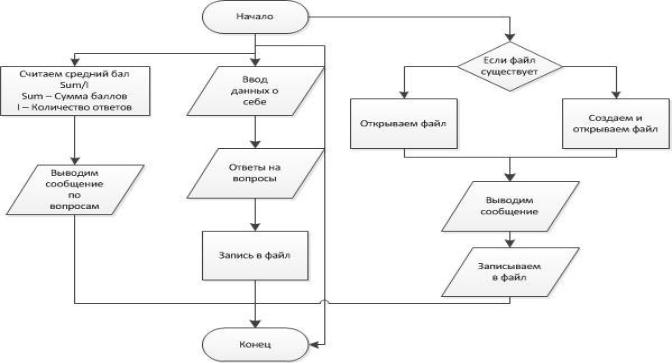

Анкетирование проходит по следующему алгоритму (Рис.1).

126

Рис.1. Алгоритм программы тестирования

Анкетирование преследует три конкретные цели:

Во-первых перевести информационные нужды исследователя в набор конкретных вопросов, на которые респонденты хотят и могут ответить.

Во-вторых, анкета должна быть изложена таким образом, чтобы свести к минимуму объем требований, предъявляемым к респондентам. Она должна содействовать тому, чтобы респонденты участвовали в интервью до конца и не искажали ответы. Неполные интервью имеют, в лучшем случае, ограниченную пользу. Чтобы респондент был вовлечен в опрос на протяжении заполнения всей анкеты, исследователю следует стараться свести к минимуму усталость и скуку.

В-третьих, анкета должна свести к минимуму ошибку ответа. Эти ошибки могут возникать из-за того, что некоторые респонденты дают неточные ответы, или из-за ошибок при записи или анализе их ответов. Анкетирование - один из наиболее распространенных и эффективных методов сбора первичной социологической и статистической информации. Анкетирование по сравнению с беседой и интервьюированием представляет собой как бы следующую ступень еще более жестко запрограммированного опроса.

Цель анкетирования состоит в том, чтобы быстро и без больших затрат времени и средств получить объективное представление о мнении сотрудников по той или иной проблеме. Наиболее эффективный объем анкеты - 5-12 вопросов. Если вопросов будет меньше, сложно будет получить объективную картину по изучаемому вопросу.

Преимущества анкетирования состоят в следующем:

1.Анкетный опрос дает массовую представительную картину об изучаемом предмете;

127

2.Отсутствие интервьюера формирует у опрашиваемого ощущение большей анонимности, поэтому приводит к более обоснованным ответам;

3.Анкетирование может быть проведено кадрами, не обладающими высокой квалификацией;

4.С помощью анкетирования можно собрать информацию за более короткий срок;

5.Широкий охват аудитории;

6.Возможность компьютерной обработки данных;

7.Достаточная представительность выборки;

8.Возможность осуществления контроля за достоверностью;

9.Относительные простоту и быстроту его реализации;

10.Выделение базовых, кардинальных проблем дает возможность сконцентрировать усилия и ресурсы на решении действительно наиболее важных проблем;

Разработанная программа для анкетирования позволит сэкономить время, средства, получить данные тестирования в удобной форме для пользователя.

Работа выполнена под руководством доц. каф. «Автоматизированные технологические системы» В.П. Матлахова

Д.С. Чудов, В.А. Буянова, Н.С. Арсёнов. РАЗРАБОТКА ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ ДЛЯ

ПРОМЫШЛЕННОГО РОБОТА РФ-202 И РОБОТОТЕХНИЧЕСКОГО КОМПЛЕКСА

Объект исследования: промышленный робот (ПР) РФ-202 и робототехнологический комплекс (РТК).

Результаты: модернизация ранее разработанногопрограммного обеспечения, тестирование разработанного программного обеспечения.

Задача: разработать универсальное программное обеспечение, которое можно использовать для любого циклового устройства, ПР и РТК.

Данная работа является продолжением работ [1, 2], начатыхв 2014 г. и представленные на конференции в 2014 года. На тот момент, стояла задача разработать графический интерфейс для программного обеспечения промышленного роботаРФ-202 и язык программирования для РТК, и его визуализацию в виде пиктограмм или словесных команд. Была начата работа по разработке программного обеспечения для робототехнического комплекса. На тот момент программа могла лишь формировать список команд с помощью специальных кнопок.

Чтобы не допускать ошибок при вводе команд,было реализовано программное обеспечение, позволяющее формировать управляющую программу для РТК не только с помощью пиктограмм, но также в виде текстовых команд, которые автоматически записываются в командной строке

128

при нажатии на определённую пиктограмму. Благодаря данной системе ввода, больше не требуется заучивать множество команд, или пользоваться дополнительной литературой. Необходимо просто ввести с помощью пиктограмм несколько команд и нажать кнопку «Пуск», после чего программное обеспечение начинает построчно выполнять заданный алгоритм действий РТК. Последовательность действий (алгоритм работы) РТК определяет оператор.

Для передачи команд дляПР и РТК используется двухбайтовая команда. Использованиекоманды в виде двух байт вместо одного обосновывается обеспечением гибкости разрабатываемого программного обеспечения.В перспективе можно будет использовать разработанное программное обеспечение для всегоРТК, в состав которого входит несколько единиц технологического оборудования.Передача информации от ПЭВМ в систему управления ПР и РТК осуществляется в виде передачи двух байт, условно названными старшим и младшим.

Двухбайтовое кодирование осуществляется путём записи в старший байт кода оборудования, например: «00000001» для ПР типа РФ202, «00000010» для ПР типа ПМР05, «00000011» для агрегатно-сверлильного станка и т.д. В младший байт - код команды, например: «0000001» для команды «Левая рука вперед», «00000010»- «Левая рука назад», «00000101» - команда «Рука правая зажим» и т.д.

В настоящий момент был разработан программный модуль(в виде временной вкладки) для работы с интерфейсным портом RS232. В разработанном программном модуле реализовано последовательное выполнение команд, записанных в виде последовательности действий исполнительных механизмов ПР типа РФ 202. В виду того, что система управления строится без обратной связи по положению исполнительных механизмов ПР, то между исполнением команд делается задержка времени в 1-2 секунды. В программе задержка времени реализована с помощью двух таймеров.

Также в разработанный программный модуль был добавлен режим выбора вида команд: списоки кнопки. Со списком введенных команд можно производить следующие действия: сохранение, загрузка, очистка списка и удаление выбранных команд. Добавлена возможность прекратить или приостановить выполнение команд, полностью реализован автоматический режим, т.е. выполнение списка команд, добавлена частичная защита от некорректного использования программы(например, проверка выбранного режима, на открытость порта и т.д.)

Разработанный программный модуль был протестирован с помощью программы виртуального СОМ-порта и программы терминала СОМ-порта, для анализа принимаемой информации. При тестировании информация от разработанного программного модуля передавалась через виртуальный СОМ-порт в программу терминала СОМ-порта. При передаче отсылалисьдва байта: байт-адрес и байт-команда. Например, команда «РФ202.Рука правая зажим» передается в виде «01 05».

129

В настоящий момент работа выполняется и для ее завершения в будущем необходимо решить следующие задачи:

1.доработатьручнойрежим, т.е. выполнение одной команды без формирования списка команд;

2.реализовать параллельное исполнение команд;

3.испытание на стенде, т.е. проверка передачи информации в микроконтроллер;

4.спроектировать, спаять и собрать схему системы управления;

5.визуализировать действия робота;

6.дорабатывать, тестировать и расширять возможности программного обеспечения для РТК.

Список литературы

1.Чудов, Д.С. Разработка программного обеспечения для промышленного робота РФ-202/Д.С. Чудов, Н.С. Арсёнов,В.А.Буянова/ Материалы 69-й студенческой научной конференции / Брянск. БГТУ. - 2014.

с. 139-140.

2.Нагибин, К.Ю. Разработка системы управления робототехнологическим комплексом на базе промышленного робота РФ202/ К.Ю. Нагибин/ Материалы 69-й студенческой научной конференции /

Брянск. БГТУ. - 2014. с. 121-123.

Работа выполнена под руководством проф. каф «Автоматизированные технологические системы» Д.И. Петрешина

Т.М. Шилина, С.О. Федонина РАЗРАБОТКА ПРОГРАМНОГО ОБЕСПЕЧЕНИЯ ДЛЯ ФРЕЗЕРНО-

ГРАВИРОВАЛЬНОГО СТАНКА С ЧПУ НА БАЗЕ ПАКЕТА MACH 3

Объект исследования: программа для управления ЧПУ станком Mach 3. Результаты, полученные лично авторами: настройка и отладка работы программы Mach 3 для привода главного движения и приводов

подач.

В настоящее время все промышленные разработки направлены на автоматизацию производства. Наиболее распространенный вариант – применение станков с системой числового программного управления (СЧПУ), самый перспективный из них – с применением компьютеров. Для успешной реализации которого необходимо устройство ЧПУ и программное обеспечение (ПО), в сумме дающие высокоточное специализированное оборудование. Однако, если упростить устройство СЧПУ, не затрагивая при этом ПО, то получится упрощенная версия специализированных станков, на которых возможно ознакомление с работой программ ЧПУ, выполнение простых операций и других учебных функций.

В настоящее время мы решаем задачу создания СЧПУ для учебной версии фрезерно-гравировального станка, изготавливаемого на кафедре «МСиИ».

130

Упрощение станка заключается в замене специализированной СЧПУ на обычный ноутбук модели Lenovo, работающий на операционной системе Windows XP. В качестве ПО применяется программа Mach 3.

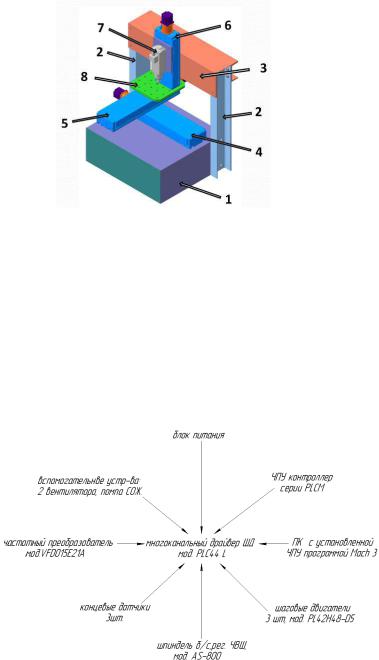

Конструкция станка представлена на рис.1. С помощью программы возможно управление следующими элементами: приводом подач (продольные, поперечные салазки 4,5 и шаговый двигатель); приводом главного движения 7 (шаговый двигатель, вертикальные салазки с закрепленным на ней шпинделем), системой охлаждения (жидкостной, газообразной, комбинированной); выключатели, сообщающие, когда инструмент находится в положении «База»; выключатели, определяющие ограничения разрешенного относительного движения инструмента; концевые датчики, оповещающие о перемещении салазок до их крайнего положения.

|

Рис. 1. Конструкция станка. |

|

1. |

Основание; 2. Стойки; 3. Траверса; |

4. Продольные салазки;5. |

Поперечные салазки; 6. Вертикальные салазки; |

7. Привод главного |

|

движения; 8. Стол. |

|

|

На станке могут производиться следующие операции: фрезерование, сверление, гравировка с применением малогабаритного инструмента на мягких металлах и сплавах, с твердостью до 200НВ, а также дереве.

Общая схема системы управления станком ЧПУ представлена на рис.2.

Рис.2. Общая схема системы управления станком ЧПУ