ТРАНСВУЗ-2015.Часть 2

.pdf

Ремонт и динамика подвижного состава

Анализ плановых ремонтных работ подвижного состава на сетях страны показывает, что современное рессорное подвешивание не обеспечивает необходимого уровня ветрозащиты, что ведет к значительным материальным затратам.

Причины неэффективности типового рессорного подвешивания известны. Главное из них невозможно создать достаточно «мягкое» подвешивание вследствие его габаритных ограничений. Проблему не решает двухъярусное и даже трехъярусное подвешивание.

В современных условиях к подвешиванию предъявляются следующие основные требования: оно должно иметь почти нулевую жесткость в зоне рабочих прогибов с плавным возрастанием жесткости при увеличении прогибов; должно быть компактным, надежным и долговечным в различных условиях эксплуатации; должно имеет низкую себестоимость.

Традиционное подвешивание не может обеспечить выполнения этих требований, поэтому в современных условиях идет интенсивный поиск новых систем и принципов эффективной виброзащиты не только подвижного состава, но и других опасных с точки зрения вибрации объектов. Радикальным средством здесь является система активной виброзащиты. Структура активной виброзащиты имеет следящий, управляющий и силовой механизмы. Основными недостатками такой системы являются:

затруднения, связанные с реализацией условий быстродействия на изменяющиеся процессы воздействия со стороны пути;

сложность конструкции и недостаточная надежность в особых режимах работы подвижного состава;

высокая стоимость.

Из-за названных недостатков в ближайшей перспективе такая система виброзащиты не получит широкое распространение на подвижном составе.

Промежуточное положение между активной и пассивной виброзащитой занимает подвешивание с установкой дополнительных упругих механических устройств, работающих на принципе «перескока» (систем со знакопеременной упругостью).

Подвешивание с «перескоком» состоит из двух устройств: основного и дополнительного. Основное – это типовая подвеска в виде пружин, листовых, торсионных, резиновых или пневматических рессор, дополнительное – упругая

70

ТРАНСВУЗ – 2015

механическая система с «перескоком», установленная параллельно основному

исовмещающая следящий и силовой механизмы. Дополнительный элемент состоит из обычных пружин, рессор, торсионов и т. д. Дополнительное устройство включено параллельно основному и компенсирует внешнее воздействие на защищаемый объект.

Взоне резонансных частот повышенного вибрационного воздействия на объект с типовой подвеской практически избежать нельзя. Обычный способ уменьшить это воздействие – ввести гаситель колебаний, но в зарезонансной зоне колебаний сказывается «вредное» воздействие гасителя. Устройства с «перескоком» позволяют сдвинуть резонансную зону колебаний в область малых собственных частот, резонирующих в области низких скоростей движения, приходящихся на режим разгона и торможения. Имеющиеся в устройствах «перескока» собственные силы трения, зависящие от жесткостных

иконструктивных параметров, позволяют осуществить демпфирование колебаний без дополнительных гасителей.

Таким образом, характерными чертами этого способа виброзащиты, являются минимум эквивалентной жесткости подвешивания и соответствующий низкий уровень диссипации, возможность одноступенчатого рессорного подвешивания, отсутствие специальных гасителей колебаний и невысокая себестоимость.

Теоретические и опытные исследования виброзащиты подвижного состава и экипажа с дополнительными упругими системами ведутся в Омском государственном университете путей сообщения. На математических и физических моделях, стендах, а также во время натурных испытаний локомотивов и кресел машинистов получены положительные результаты. Предложены технические решения, получены патенты на изобретения по созданию конструкций дополнительных виброзащитных устройств для подвижного состава и кресел машинистов.

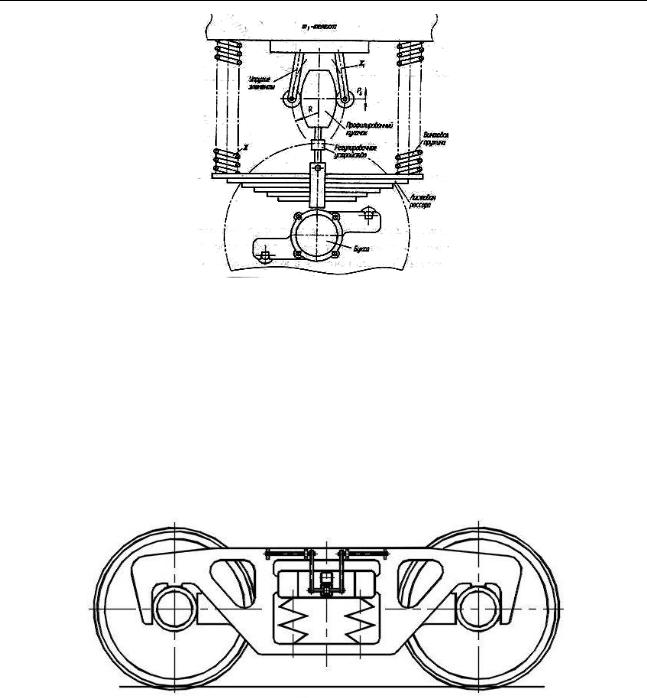

На рис. 1 изображена схема подвески, установленная на электровозе ВЛ10У-019. Его испытания проводились на магистральных путях Зап-Сиб. ж. д. Уровень вибраций на полу кузова электровоза был снижен в 2÷2,5 раза

71

Ремонт и динамика подвижного состава

Рис. 1. Схема подвески, установленная на электровозе ВЛ10У-019

Особенностью эксплуатации грузовых вагонов, обращающихся в поездах по кольцевой схеме в режиме «грузовой – порожний», является не соответствие жесткостных параметров типового рессорного подвешивания грузовому и порожнему режимам, что приводит к большим динамическим воздействиям и даже сходу вагонов с рельсов. Схема дополнительного виброзащитного устройства для грузового вагона [1] изображена на рис. 2.

Рис. 2. Схема дополнительного виброзащитного устройства для грузового вагона

Данная конструкция дополнительного устройства позволяет эксплуатировать грузовые вагоны в двух режимах, не нарушая жесткостных параметров подвешивания и, как следствие, повысить скорость движения.

Рессорное подвешивание пассажирского вагона также |

не обеспечивает |

необходимый уровень виброзащиты, что приводит |

к нарушениям |

72

ТРАНСВУЗ – 2015

комфортности, ухудшению самочувствия пассажиров и обслуживающего персонала, особенно дальнего следования, ограничению скоростей движения.

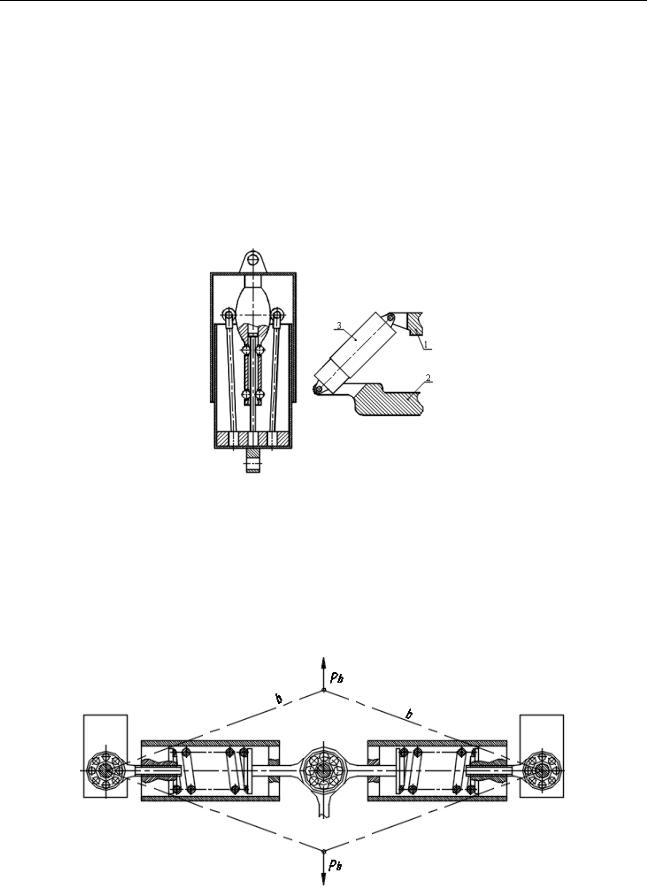

На рис. 3 представлена схема дополнительного виброзащитного устройства для пассажирского вагона [2]. По результатам проведенных исследований постановка такого устройства позволит существенно снизить жесткость подвески, сдвинуть резонансную область в зону низких скоростей движения и устранить гидравлический гаситель колебаний, работающий в зарезонансной зоне колебаний, как усилитель вибрационного воздействия.

Рис. 3. Схема дополнительного виброзащитного устройства для пассажирского вагона

На рис. 4 изображена схема дополнительного виброзащитного устройства для пассажирского вагона другой [3] конструкции, отличающейся открытостью и возможностью визуального осмотра и состояния элементов.

Рис. 4.Схема дополнительного виброзащитного устройства для пассажирского вагона

73

Ремонт и динамика подвижного состава

Рессорного подвешивания оказывает большое влияние на утомляемость, самочувствие и хронические болезни локомотивных бригад и обслуживающего персонала пассажирских поездов.

По данным клиники Омского отделения дороги – 42% профессиональных заболеваний работников локомотивных бригад приходится на вибрационную болезнь и связанные с ней заболевания опорно-двигательного аппарата и периферической нервной системы.

С гигиенической точки зрения условия труда машиниста характеризуются как тяжелые – с напряженной работой в неблагоприятных условиях. Уровни вибраций на рабочих местах локомотивных бригад превышают требования ГОСТ 12.1.012.90 на допустимую вибрацию [4].

Поэтому проблема защиты человека-оператора от вредного воздействия вибраций является крайне актуальной, вследствие чего возникает необходимость усовершенствования конструкции подвесок подвижного состава и специализированных сидений машинистов.

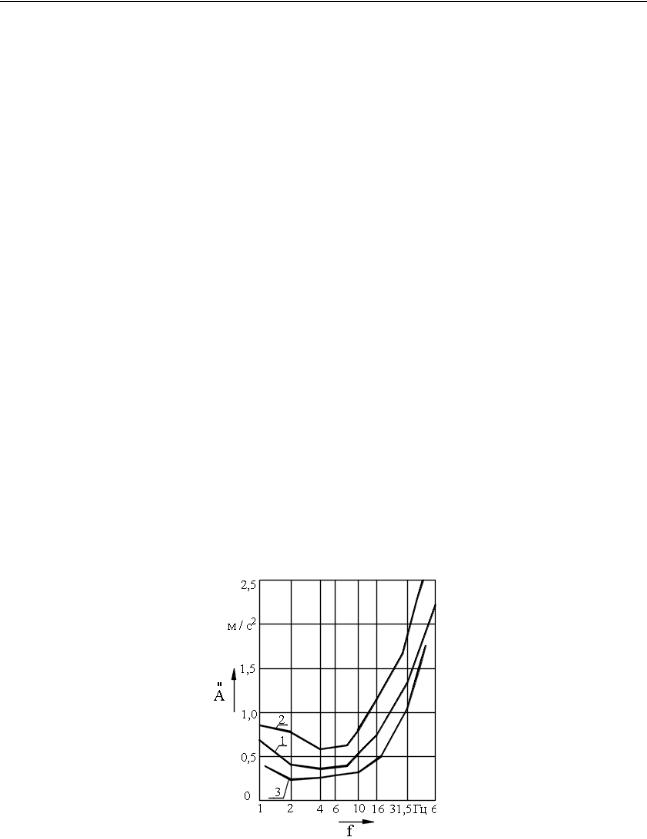

На рис. 5 приведены санитарные нормы виброускорений (кривая 1) на рабочих местах локомотивных бригад. На графике показано превышение уровня ускорений на креслах с типовой подвеской (кривая 2). Уровень ускорений на креслах с дополнительным упругим механизмом (кривая 3) ниже нормы на всех частотах внешнего воздействия.

Рис. 5. Санитарные нормы виброускорений

Современные конструкторские разработки сидений операторов

74

ТРАНСВУЗ – 2015

транспортных средств направлены, в основном, на создание комфортных условий. Это различные регулировки по высоте и расположению, защита от высокочастотных вибраций, эстетическое восприятие. Но проблема низкочастотных составляющих по всему спектру вибраций остается.

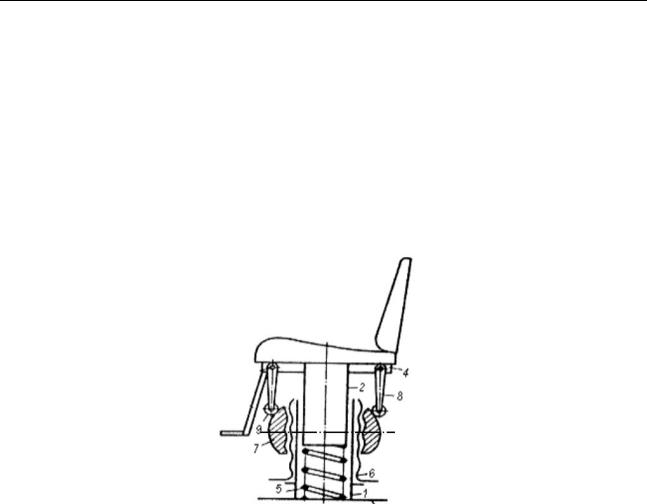

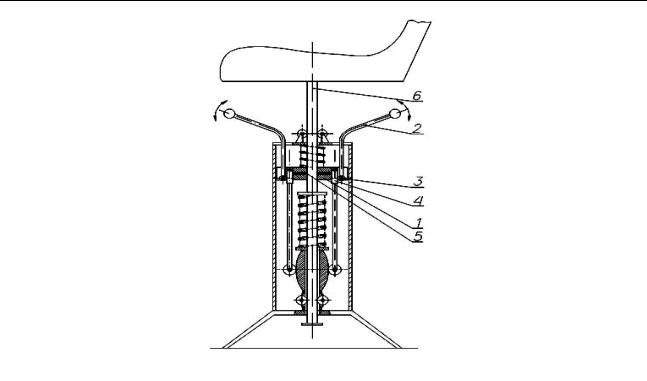

На рис. 6 изображена схема подвески кресла машиниста [5]. Кресло машиниста такой конструкции было испытано во ВНИИЖГе по стандартной методике на стенде. Результаты показали, что кресло (рис. 5) по всем частотам возмущения соответствует санитарным нормам на вибрацию.

Рис. 6. Схема подвески кресла машиниста

Новочеркасским электровозостроительным заводом, совместно с ВЭлНИИ в 1981 г. был налажен выпуск кресел этой конструкции. Испытания и отзывы локомотивных бригад свидетельствовали о высокой эффективности виброзащиты. Вместе с тем длительная эксплуатация кресел выявила и слабые ее стороны: несовершенство конструктивной проработки, излишня металлоемкость и недостаточная эргономичность.

На рис. 7 представлена схема подвески кресла машиниста другой конструкции [6]. Ее отличает возможность автоматической настройки силовой характеристики под различные веса машинистов.

75

Ремонт и динамика подвижного состава

Рис. 7 представлена схема подвески кресла машиниста другой конструкции

Комплекс проведенных в ОмГУПС исследований по применению дополнительных устройств со знакопеременной упругостью позволяет сделать вывод о его перспективности и необходимости внедрения в эксплуатацию на подвижном составе железных дорог.

Список литературы

1. Пат. 2270118 С2 РФ, В61F 5/06. Устройство для уменьшения колебаний грузового вагона / И.И. Галиев, Ю.Ф. Савельев, В.А. Нехаев, В.Я. Шевченко, Н.Ю. Симак. Опубл. 20.02.2006, Бюл. № 5.

2. Пат. 2408473 С1 РФ, МПК В60F 5/02. Устройство для уменьшения колебаний пассажирского вагона. / И.И. Галиев, Ю.Ф. Савельев, В.Я Шевченко, Н.Ю. Симак, А.А. Горохов. Опубл. 10.01.2011. // Бюл. № 1.

3.Пат. 2559397 С2 РФ, МПК В61F 5/02. Устройство для уменьшения колебаний пассажирского вагона. / Ю.Ф. Савельев, В.Я Шевченко, Н.Ю. Симак, А.И. Кожахметов. Опубл. 20.06.2015. // Бюл. № 22.

4.Баранова, В. М. Воздействие вибрации и шума на общую заболеваемость / В. М. Баранова, В. Ф. Смирнов // Влияние вибраций на

76

ТРАНСВУЗ – 2015

организм человека и проблемы виброзащиты. – М.: Наука, 1982. – С. 20.

5. А.с. 1043048 А, В60N 1/02. Подвеска сиденья транспортного средства / М.П. Пахомов, А.Л. Осиновский, Ю.Ф. Савельев, Н.К. Петров, В.Я. Шевченко,. Опубл. 23.09.1983, Бюл. № 35.

6. Пат. 2224668. Подвеска сиденья транспортного средства/ И.И. Галиев, Ю.Ф. Савельев, В.А. Нехаев, Н.Ю. Симак. Опубл. 27.02.04. Бюл. № 6.

УДК 621.891:536.12

Т. Г. Бунькова

ОПТИМИЗАЦИЯ СООТНОШЕНИЯ ТВЕРДОСТИ ПАРЫ «КОЛЕСО – РЕЛЬС»

Статья посвящена одной из актуальнейших проблем – определению рационального соотношения твердости пары трения «колесо – рельс». Разработаны математические модели процесса изнашивания колеса и рельса, учитывающие изменение скорости движения вагона, нагрузки, действующей в эксплуатации, и соотношения их твердости. Представлены результаты исследований на износостойкость пары «колесо – рельс». Даны рекомендации по выбору оптимального соотношения твердости материала колеса и рельса.

Проблема определения оптимального соотношения твердости в системе «колесо – рельс» существует с момента возникновения железных дорог. Проведенный анализ твердости цельнокатаного колеса и железнодорожного рельса по данным отечественных и зарубежных источников показал (табл. 1), что максимальная твердость колеса в таких странах, как США, Бразилия, Канада и составляет 390 HB, а максимальная твердость рельса – в России, составляет 401 HB.

Оптимальное соотношение твердости материала колеса и рельса в России минимальное и составляет 0,86, а в странах Европы – максимальное, составляет 1.1. Из триботехники известно, что лучшую износостойкость в трущейся паре проявляют металлы с примерно одинаковой твердостью [1]. В. А. Гапанович и Л. А. Сосновский считают, что твердость рельсов и колес не должна быть одинаковой, т.к. колесо и рельс имеют различное конструктивное исполнение и работают в существенно различающихся условиях. Для колеса характерно

77

Ремонт и динамика подвижного состава

контактное нагружение, а для рельса – контактно-циклическое (объемное) [2]. До сих пор не получен однозначный ответ по выбору оптимального соотношения твердости материала колесной и рельсовой стали, что требует детальных исследований в данной области.

Таблица 1

Анализ соотношения твердости цельнокатаного колеса и железнодорожного рельса по странам мира

|

НВк max |

НВр max |

НВк max / |

НВк опт |

НВр опт |

НВк опт / |

|

НВр max |

НВр опт |

||||

|

|

|

|

|

||

|

|

|

|

|

|

|

Россия |

363 |

401 |

0,91 |

310 |

361 |

0,86 |

|

|

|

|

|

|

|

Япония |

360 |

400 |

0,90 |

320 |

355 |

0,90 |

|

|

|

|

|

|

|

США, |

|

|

|

|

|

|

Бразилия, |

390 |

390 |

1,00 |

360 |

360 |

1,00 |

Канада |

|

|

|

|

|

|

|

|

|

|

|

|

|

Германия |

310 |

375 |

0,83 |

310 |

290 |

1,10 |

|

|

|

|

|

|

|

Швеция |

310 |

360 |

0,86 |

310 |

290 |

1,10 |

|

|

|

|

|

|

|

Европа |

310 |

360 |

0,86 |

310 |

290 |

1,10 |

|

|

|

|

|

|

|

Китай |

390 |

390 |

1,00 |

360 |

360 |

1,00 |

|

|

|

|

|

|

|

С целью определения рационального соотношения твердости пары трения «колесо – рельс» были проведены экспериментальные исследования с использованием установки на базе токарно-винторезного станка модели 1К62 [3]. В результате экспериментальных исследований были определены значения твердости колеса, вертикальной и боковой нагрузки, обеспечивающие минимальные значения износа колеса и рельса. Минимальный износ колеса и рельса приходится на соотношения HBк401/HBр401, HBк363/HBр363 и HBк321/HBр321, но для уточнения результатов требуется проведение дополнительных экспериментальных исследований [4].

В реальных условиях колесо, перемещаясь по рельсу, изменяет свою скорость от нуля до максимума, а затем в условиях торможения от максимума до нуля. Кроме этого, даже при движении по «бархатному пути» имеются стыковые соединения рельсов. Поэтому для имитации процесса движения колеса по рельсу и для имитации процесса нагружения колеса на рельс была спроектирована новая испытательная установка и были получены патенты на

78

ТРАНСВУЗ – 2015

полезную модель. Методика испытаний реализована на базе поперечнострогального станка модели 735. Устройство состоит из модели колеса 1, установленной в центрах вилки 2, закрепленной в нагрузочном устройстве 5 на суппорте поперечно-строгального станка, и модели рельса 3. Модель колеса изготовлена из колесной стали, профиль которого соответствует профилю катания колеса. Модель рельса выполнена прямолинейной из рельсовой стали, жестко закреплена на столе поперечно-строгального станка при помощи плиты 4. Модель рельса имеет профиль, соответствующий профилю рельса [5], [6].

Для уточнения рационального соотношения твердости колеса и рельса было проведено экспериментальное исследование с применением некомпозиционного ротатабельного плана второго порядка. По результатам предыдущего эксперимента соотношения твердости с минимальным износом колеса и рельса оказались равные единице. Этому есть объяснение: чем больше различие элементов по твердости, тем медленнее прирабатывается твердый элемент и тем быстрее мягкий элемент выходит из строя. Исходя из требований равнопрочности системы, трибоэлементы должны иметь приблизительно одинаковую твердость. Сочетание «твердый металл по твердому» дает высокую износостойкость вследствие малого взаимного внедрения их поверхностей. Теперь следует лишь уточнить, при каком именно соотношении имеет место минимальный износ колеса и рельса. Ввиду того, что в процессе эксплуатации поверхностный слой металла колеса и рельса упрочняется твердость образцов колеса и рельса для первой серии опытов приняли 440 НВ. Для второй, третьей и четвертой серий опытов твердость материала колеса и рельса составила 400, 360 и 320 НВ.

При рассмотрении взаимодействия в системе «колесо – рельс» выделим два независимых входных фактора: х1 – вертикальная нагрузка Р, действующая на колесо; х2 – скорость движения вагона V. Значения скоростей и нагрузок выбирались в соответствии с линейной скоростью вращения колесной пары и нагрузки на ось, действующей в эксплуатации, с учетом поправочных коэффициентов согласно π-теореме. В качестве характеристики интенсивности изнашивания для колеса ya была принята относительная потеря массы образца, для рельса yb – относительное изменение линейного размера.

79