- •Экономическая теория

- •1. Экономическая система общества: понятие, элементы. Основные типы экономических систем: традиционная экономика, административно-командная, рыночная, смешанная.

- •2. Потребности и ресурсы, проблема выбора в экономике. Кривая производственных возможностей общества (кривая трансформации). Закон возрастающих альтернативных (вмененных) издержек.

- •3. Производство и его цели. Факторы производства: земля, труд, капитал и предпринимательская способность. Принцип ограниченности экономических ресурсов.

- •4. Рынок: понятие, функции, структура и инфраструктура. Объективная необходимость вмешательства государства в рыночную экономику. Функции государства в современной рыночной экономике.

- •5. Собственность: понятие и формы. Государственная и частная собственность. Типы и формы собственности в Республике Беларусь и их реформирование.

- •6. Спрос, предложение. Отраслевое рыночное равновесие. Товарный дефицит и товарные излишки.

- •7. Понятие эластичности. Эластичность спроса по цене. Эластичность предложения.

- •8. Понятие конкуренции и ее виды: совершенная и несовершенная конкуренция (чистая монополия, олигополия, монополистическая конкуренция).

- •9. Краткосрочный и долгосрочный производственные периоды. Постоянные и переменные факторы производства. Производственная функция и ее свойства.

- •10. Понятие издержек производства. Бухгалтерские и экономические издержки. Издержки пр-ва в краткосрочном периоде: постоянные, переменные, общие, средние и предельные издержки.

- •11. Доход и прибыль фирмы. Экономическая и бухгалтерская прибыль. Стратегия фирмы максимизации прибыли, тактика минимизации убытков.

- •12. Деньги: сущность, виды и функции. Эволюция денег.

- •13. Спрос и предложение денег в нац. Экономике. Равновесие денежного рынка.

- •14. Монополизм, его социально-экономические последствия. Антимонопольное регулирование.

- •15. Экономический механизм функционирования рынка труда, предельная производительность труда, роль государства и профсоюзов. Принципы социальной справедливости.

- •16. Рынок природных ресурсов. Земельная рента. Цена земли.

- •17. Рынок капитала, ссудный процент и принятие фирмой инвестиционных решений.

- •18. Важнейшие макроэкономические цели, валовой национальный продукт, его структура и методы измерения. Курс экономического развития Республики Беларусь.

- •19. Совокупный спрос и совокупное предложение. Макроэкономическое равновесие (классический и кейнсианский подходы.).

- •20. Инвестиции и их влияние на объем национального производства.

- •21. Экономический рост и его факторы. Государственная политика стабилизации и экономического роста в Республике Беларусь.

- •22. Инфляция: сущность, виды. Антиинфляционная политика. Кривая Филлипса.

- •23. Финансовая система, гос. Бюджет. Расходы и доходы госбюджета.

- •24. Фискальная политика государства. Кривая Лаффера.

- •25. Безработица. Закон Оукена. Государственное регулирование занятости.

- •26. Банковская система. Кредитно-денежная политика и ее особенности в рб.

- •27. Социальная политика государства, система социальной защиты в рб.

- •28. Этапы становления мировой экономики. Современные формы международных экономических отношений.

- •29. Международная валютная система. Госуд. Валютное регулирование.

- •30. Трансформационная экономика.

- •Экономика организации (предприятия). Планирование на предприятии

- •3. Организационно-правовые формы предприятий (организаций)

- •1.Вещественно натуральный состав.

- •3.Участие в процессе производства:

- •5. По возможности внесения изменений:

- •Технология планирования цены:

- •Организация производства

- •Методы перехода на выпуск новой продукции:

- •Менеджмент

- •Можно выделить шесть типов целей:

- •Влияние - процесс и результат изменения индивидом поведения объекта влияния, его установок, намерений в ходе взаимодействия с ним. Различают направленное и ненаправленное влияния.

- •Требования к управленческим решениям

- •Атрибуты организационной культуры предприятия:

- •1. Анализ среды (внешней и внутренней).

- •2. Определение миссии и целей организации.

- •3. Анализ и выбор стратегии.

- •4. Реализация стратегии.

- •5. Оценка и контроль выполнения стратегии.

- •1. Стратегии, зависящие от уровня принятия решений:

- •2. В зависимости от силы отраслевой позиции фирмы могут применять:

Методы перехода на выпуск новой продукции:

При последовательном методе перехода произв-во новой продукции начинается после полного прекращения выпуска продукции, снимаемой с производства. Можно выделить прерывно-последовательный и непрерывно-последовательный варианты этого метода.

Параллельный метод перехода характеризуется постепенным замещением снимаемой с производства продукции вновь осваиваемой. В этом случае одновременно с сокращением объемов произв-ва старой модели происходит нарастание выпуска новой. Основное преим-во его по сравнению с последоват-м методом состоит в том, что удается значительно сократить либо даже исключить потери в суммарном выпуске продукции при освоении нового изделия.

Параллельно-последовательный метод перехода широко применяется в условиях массового производства при освоении новой прод-и, существенно отличающейся по конструкции от снимаемой с произв-ва. На предприятии создаются дополнит-е участки, на которых начинается освоение нового изделия; организуется выпуск первых партий новой продукции. После кратковрем. остановки, в течение которой осуществляется перепланировка оборудования организ-ся выпуск новой продукции в основном произв-ве.

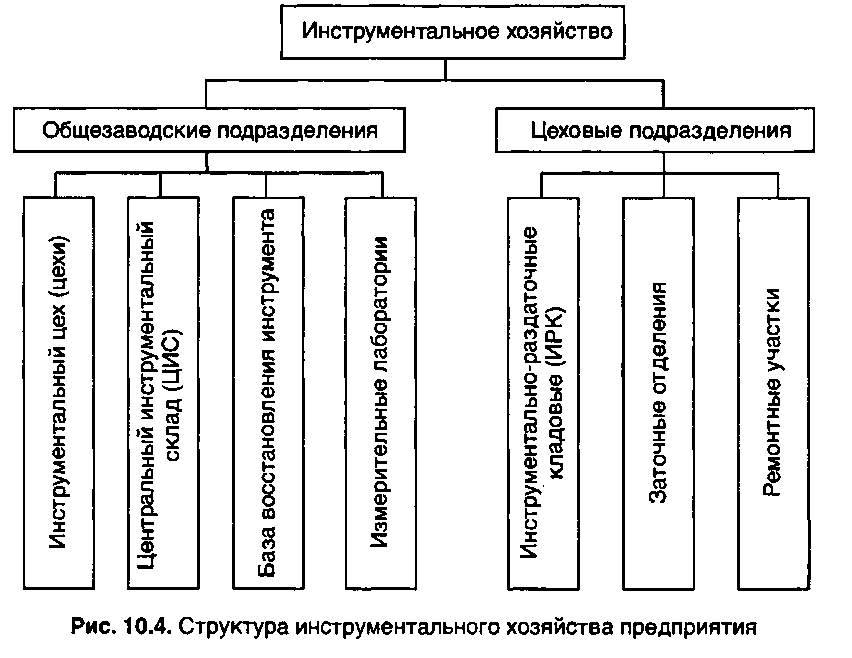

Значение, задачи и структура инструментального хозяйства. Классификация, индексация и стандартизация инструмента. Схема движения инструмента на предприятии. Технико-экономические показатели инструментального хозяйства.

Инструментальное хозяйство предприятия – совок-ть отделов и цехов, занятых проектированием, приобретением, изготовлением, ремонтом и восстановлением технологич. оснастки, а также ее учетом, хранением и выдачей в цехи и на рабочие места.

Основными задачами инструментального хозяйства предприятия являются:

определение потребности в оснастке;

планирование обеспечения предприятия оснасткой;

нормирование расхода оснастки и поддержание ее запасов на необходимом уровне;

обеспечение предприятия покупной оснасткой;

организация собственного производства оснастки;

организация учета и хранения оснастки;

обеспечение рабочих мест оснасткой.

Состав инструментального хозяйства зависит от размера предпр-я, типа производства, особенностей производств.структуры, технологич. процессов и оборудования. На крупных заводах может быть несколько инструментальных цехов спредметной специализацией, обслуж-х потребности литейных, кузнечных и механических цехов. На небольших заводах может быть один инструментальный цех или даже участок в одном из механических цехов. Заточные и ремонтные отделения создаются только в крупных цехах — потребителях инструмента, в остальных случаях они создаются в инструментальном цехе.

Классификация и индексация систематизируют огромную номенклатуру инструмента и создают необходимые предпосылки для рационализации всей системы инструментообслуживания произв-ва.

Классификация облегчает планир-е, учет, хранение инструмента и создает возможность для внедрения автоматизированной системы управления в инструмент.хозяйстве. Под классификацией понимается группировка и последующее расчленение всей разновидности инструмента и оснастки по их типовым признакам в соответствии с производственно-технич. назначением и конструктивными особенностями.

В настоящее время наиболее распространена десятичная системаклассификации. В каждом классифицируемом подразделении выделяется 10 групп. На основе классификации осуществляется индексация инструментов –присвоение каждому виду инструмента определенного условного обозначения.Индекс каждого инструмента состоит из 8 знаков. Первые 4 знака – класс,подкласс, группа, подгруппа и т.д.

В целях предупреждения и излишнего расширения номенклатуры итипоразмеров оснастки в инструментальном производстве ведется постояннаяработа по стандартизации инструмента. Здесь выявляются возможностисокращения их номенклатуры и расширения использования универсально-сборочных приспособлений.

На основе классификации производится индексация инструмента, т. е. присвоение каждому типоразмеру инструмента условного обозначения — индекса (кода). Индекс представляет собой ряд цифр, расположенных в порядке классификационных разрядов: первая цифра означает группу, вторая — подгруппу, третья — вид и т. д. Например, фреза дисковая трехсторонняя цельная из быстрорежущей стали имеет код 2240-0002-Р-18. Индекс фиксируется в карточке соответствующего инструмента.

Под стандартизацией понимается целесообразное сокращение конструктивного и размерного разнообразия инструмента и оснастки при одновременном расширении областей их применения. Практика показывает, что около 80% спец. инструмента (метчики, резцы, сверла) может быть стандартизовано и переведено на специализир-е произв-во. Особенно эффективна стандартизация универсально-сборных (УСП) и универсально-наладочных приспособлений (УНП), когда вместо специальных приспособлений создается комплект стандар-х взаимозаменяемых элементов. Их комбинации позволяют получить разл. приспособления, многократно используя готовые элементы.

Использование стандартизованного инструмента значительно сокращает цикл производства, трудоемкость и затраты на инструмент и оснастку.

Планирование потребности предприятия в инструменте. Определение расходного и оборотного фонда инструмента на предприятии.

Фоб – оборотный фонд, т. е. количество инструмента, которое предпр-е должно иметь в план.периоде для обеспечения бесперебойного хода произв-ва, на раб. местах, в кладовых.

Расходный фонд инструмента может быть определен 3 методами: статистическим методом, методом расчета по нормам оснастки рабочих мест, методом расчета по нормам расхода.Статистический метод расчета базируется на отчетных данных за прошлый период (обычно год) о фактич. расходе данного вида инструмента на 1 тыс. рублей товарной продукции или на 1000 станко-часов работы оборудования той группы, на которой используется соответствующий инструмент. Этот метод применяется только в единичном и мелкосерийном производстве для расчета расхода инструмента, когда трудно установить сроки его службы, например для расчета расхода мерительного инструмента. Метод расчета расхода по нормам оснастки базируется на принятых условиях оснащенности инструментом рабочих мест. При этом под нормой оснастки понимается количество инструмента, которое должно одновременно находиться на соответствующем рабочем месте в течение всего планового периода (Ппл):

Фр = См ·Чо/ Вс,

где См – число рабочих мест, одновременно применяющих данный инструмент; Чо – число единиц инструмента, одновременно находящегося на одном рабочем месте; Вс – срок службы инструмента до полного износа, час (месяц или год).

Метод расчета по нормам расхода инструмента базируется на нормах стойкости и износа. Норма стойкости характеризует время работы инструмента, по истечении которого теряется часть качественных первоначальных производственных характеристик. Так, для режущего инструмента норма стойкости означает время его работы между 2 переточками.

Норма износа инструмента характеризует время работы до полной эксплуатационной непригодности. Нормы стойкости и износа устанавливаются для каждого типоразмера инструмента на основе лабораторных измерений с учетом работы в конкретных производственных условиях. В массовом и крупносерийном производстве норма расхода, например режущего инструмента на 1000 операций (Нр), определяется по формуле:

Нр = Коб ·Вм /Визн · (1-Ксл) ·60,

где Коб – количество выполняемых операций, на которые определяется норма расхода (на 1000 операций); Вм – машинное время на выполнение 1 операции данным инструментом, мин; Визн – машинное время работы инструмента до полного его износа, ч; Ксл – коэффициент случайной убыли инструмента.

В мелкосерийном и единичном производстве норму расхода инструмента устанавливают укрупненно на 1000 станко-часов объема работы станка:

Нр = 1000 Вм мКпр /Визн (1-Ксл) ·60,

где Кпр – коэффициент применяемости данного типоразмера инструмента на станке, определяемый по картам типового оснащения станков. Аналогично определяют норму расхода других инструментов. Совершенствование технологии, повышение качества инструмента и улучшение условий его эксплуатации приводят к повышению стойкости и снижению норм расхода на 1000 станко-часов работы.

Потребность в инструменте на планируемый период (Пин) складывается из расходного фонда инструмента (Фр) и разницы между необходимым оборотным фондом (Фн) и фактической величиной его на начало планового периода на складах предприятия, цеха (Фск) и определяется по формуле:

Пин = Фр + Фн -Фск.

Для обеспечения ритмичной, равномерной работы предприятия создается оборотный фонд инструмента. Различают цеховые оборотные фонды и общезаводской оборотный фонд, представляющий сумму цеховых оборотных фондов и запас центрального инструментального склада (ЦИС). Цеховой оборотный фонд по каждому типоразмеру инструмента включает в себя количество инструмента, находящегося на рабочих местах, в заточке, в ремонте, в кладовой.

Расходный фонд - годовая потребность в инструменте для выполнения запланированного объема и номенклатуры продукции. Расчет потребности по каждому виду инструмента ведется по утвержденным нормам расхода и годовой производственной программы.

Оборотный фонд - запас инструментов (Zоб) для обеспечения нормальной работы производства, образующийся:

- из складских запасов в ЦИСе и ИРК (Zскл);

- эксплуатационного фонда на рабочих местах (Zр);

- инструментов в заточке (Zз);- инструментов в ремонте (Zрем);

- инструментов на контроле (Zк).

Zоб = Zскл + Zр + Zз + Zрем + Zк.

Размер запасов в основном устанавливается по системе "максимум- минимум", то есть каждый вид инструментов имеет три нормы запаса:

- максимальный Zmax;- минимальный Zmin;- запас в "точке заказа" Zт.з.

Эти нормы запаса рассчитываются по формулам:

Zmax = Rдн Tпз + Zmin;

Zmin = Rдн Tс.изг; Zт.з = Rдн Tн.изг,

где Rдн - среднедневная потребность ИРК цехов в данном инструменте (шт); Tп.з - периодичность пополнения запаса (дн.);Тс.изг и Tн.изг - время срочного и нормального изготовления партии инструментов или приобрет-я партии покупных инструментов (дн).

Запас точки заказа (Zт.з) отражает такую величину запаса, при которой должен выдаваться заказ на изготовление или приобретение инструментов. Объем партии заказа (Zпарт) равенZпарт = Zmax - Zmin.

Изготовление инструментов. Если предприятие не может приобрести необходимые ему инструменты на специализированных инструментальных заводах или такое приобретение дороже собственного производства, то изготовление такого инструмента осуществляет в собственных инструментальных цехах. Обычно инструментальные цехи организуются по технологическому принципу. В их состав входят отделения или участки: станочное, слесарно-сборочные, лекальные, шлифовально-заточные, заготовительные, термические, контрольные, восстановления инструментов, измерительная лаборатория, кладовые и т.д.

Ремонтное хозяйство предприятия, его значение, задачи и роль в функционировании основного производства. Формы и методы организации ремонтного хозяйства. Технико-экономические показатели ремонтного хозяйства.

Ремонтное хозяйство – совок-ть производств-х подразделений, осуществляющих комплекс мероприятий по надзору за состоянием оборуд-я, уходу за ним и ремонту.

На крупных предприятиях в состав ремонтного хозяйства входят ремонтно-механический, электроремонтный и ремонтно-строительные цехи и участок по ремонту санитарно-технического оборудования.

Основные функции ремонтного хозяйства:

• паспортизация и аттестация оборудования;

• разработка технологических процессов ремонта и их оснащения;

• организация и планирование технического обслуживания и ремонта оборудования, труда ремонтного персонала;

• выполнение работ по технич. обслуживанию и ремонту, модернизации оборудования.

В состав ремонтного хозяйства предприятия входят общезаводские и цеховые ремонтные подразделения, обеспечивающие ремонт и обслуживание технологического оборудования: ремонтно-механи-ческий цех, непосредственно подчиненный главному механику предприятия, и цеховые ремонтные базы, находящиеся в ведении механиков цехов. К общезаводскому ремонтному хозяйству относятся также смазочное и эмульсионное хозяйство, склады оборудования и запчастей. Координацию деятельности по техническому обслуживанию и ремонту оборудования на предприятии выполняет отдел главного механика. В состав ремонтного хозяйства крупных промышленных предприятий могут также входить ремонтно-строительный цех, выполняющий ремонт зданий и сооружений на территории предприятия, подчиненный отделу капитального строительства, электроремонтный цех, выполняющий ремонт энергооборудования и подчиненный главному энергетику.

На предприятиях ремонт технологического оборудования осуществляется на основе:

1) системы ремонта по результатам технической диагностики (все виды ремонта производятся в зависимости от фактической потребности в ним после объективного контроля технического состояния оборудования);

2) системы планово-предупредительного ремонта (ППР) - совокупность запланированных технических и организационных мероприятий по уходу, надзору и ремонту, направленных на предотвращение преждевременного износа оборудования, аварий, а также на поддержание его в хорошем техническом состоянии. Сюда же относят возможную модернизацию оборудования в процессе ремонта.

Регламентация ремонтных работ в системе ППР осуществляется с помощью нескольких нормативов:

1) ремонтный цикл - период времени между двумя капитальными ремонтами;

2) структура ремонтного цикла - последовательность разных видов ремонта;

3) межремонтный период - промежуток временит между двумя смежными ремонтами, независимо от их вида;

4) категория сложности ремонта - относительный показатель, показывающий во сколько раз трудоемкость всех видов ремонта за один ремонтный цикл выше трудоемкости аналогичного ремонта станка-эталона.

Себестоимость ремонтных работ определяется на основании сметно-финансового расчета. В нее входят заработная плата ремонтных рабочих с отчислениями, стоимость деталей, смазочных, обтирочных материалов и другие затраты.

Анализ состояния ремонтного хозяйства сопровождается анализом показателей, характ-х деятельность ремонтной службы.

К числу таких показателей относятся:

- простои оборудования в ремонте (с выделением внеплановых и связанных с авариями и поломками) как абсолютная величина в часах (сутках) и относительная на единицу ремонтной сложности;

- затраты на ремонт (абсолютные, по сравнению с планом) и относительные (себестоимость ремонта одной ремонтной единицы по видам ремонта);

-затраты на межремонтное обслуживание — абсолютные и относительные (на единицу ремонтной сложности);

- показатели, характеризующие выполнение запланир-го объема ремонтных работ и соблюдение плановых сроков вывода оборуд-я в ремонт и ввода его в эксплуатацию.

В плане ремонтных работ опред-ются след-щие осн-ые пок-ли:

1) виды и сроки ремонта по каждому станку и агрегату; 2) объем рем-ых работ по цехам и предпр-тию на месяц и год; 3) численность ремон-ых рабочих и рабочих, занятых обслуж-ем оборуд-ния, и фонд их зар-ой платы; 4) кол-во и ст-сть матер-лов; 5) простои обор-ния в ремонте; 6) себестоимость рем-ых работ. 7) сост-ся график ремонта обор-ния на пл. год.

Различают три формы организации ремонта: централизованную (все виды ремонта и тех. обслуживания производит ремонтно-механический цех предприятия), децентрализованную (ремонт и тех. обслуживание обор-я производится силами цеховых ремонтных баз. Здесь же изготавливают новые и восстанавливают изношенные детали и узлы) и смешанную (организацию ремонта трудоемкие работы, такие, как кап.ремонт и модернизация оборудования, производятся в ремонтно-мех-м цехе предприятия, а тех. обслуж-ние и текущий ремонт обор-я осущ-ся в цеховых ремонтных базах). Чаще всего применяются три метода организации ремонта.

1. Ремонт по потребности, т. е. по мере остановки станка. Это может вызвать срыв выполнения планового задания, брак продукции и т. д. Увеличиваются время и затраты на ремонт оборудования в связи с износом сопряженных деталей. При этом методе работу ремонтно-механического цеха невозможно планировать.

2. Метод по дефектным ведомостям, выполняется осмотр обор-я и составляется дефектная ведомость, в которой отражается, что и когда надо ремонтировать.

3. Базируется на системах планово-предупр. ремонта (ППР) и тех. обслуж-ния и ремонта (ТОР). Они представляют собой совокупность орга-нно-тех-ких мероприятий по уходу, надзору, обслуж-ю и ремонту обор-я, по заранее составленному плану. Система ППР включает три вида ремонта: малый (М), средний (С) и кап-й (К). В основном она применяется для устаревшего оборудования. Для нового, дорогостоящего оборудования рекомендуется система ТОР, включающая два вида ремонта: текущий (Т) и капитальный (К). Основной же упор в ней сделан на техническое обслуживание оборудования. Текущий и малый ремонты — это минимальные по объему ремонты, при которых заменяются и восстанавливаются отдельные части (детали, узлы) обор-я, выполняется регулировка его механизмов. При среднем ремонте производится частичная разборка агрегата изношенных деталей и узлов. Кап.ремонт — это наибольший по объему и сложности вид ремонта. При нем полностью разбирается оборудование, заменяются все изношенные детали и узлы.

Классификация и характеристика видов ремонта оборудования. Системы планово-предупредительного ремонта (ППР) и технического обслуживания и ремонта оборудования ТОиРО). Нормативы систем ППР и ТОиРО и их расчет.

Техническое обслуживание и ремонт (ТОиР, ТОРО — техническое обслуживание и ремонтное обеспечение) — комплекс операций по поддержанию работоспособности или исправности производственного оборудования при использовании по назначению, ожидании, хранении и транспортировке.

Основная цель, достигаемая комплексом технического обслуживания и ремонта — устранение отказов оборудования, для её достижения в рамках комплекса могут реализовываться следующие меры:

инспекция в определенном объёме с определенной периодичностью;

плановая замена деталей по состоянию, наработке;

плановая замена смазочно-охлаждающих жидкостей, смазка по состоянию, наработке;

плановый ремонт по состоянию, наработке.

Способы планирования мер по техническому обслуживанию и ремонту классифицируются следующим образом:

по событию — например, устранение поломки оборудования, используется если себестоимость ремонта относительно низкая, а брак продукции, который получается в результате поломки оборудования, невысок и не повлияет на выполнение обязательств перед заказчиками;

регламентное обслуживание — для оборудования, с предусмотренными режимами и регламентами обслуживания, изначально предполагающего регулярное применение соответствующих мер по поддержанию работоспособности, такой вид обслуживания дает самый высокий процент готовности оборудования, но он и самый дорогой, поскольку реальное состояние оборудования может и не требовать ремонта;

по состоянию — экспертным путем или с помощью измерителей, установленных на оборудовании, проводится оценка состояния оборудования, и на основании этой оценки делается прогноз, когда это оборудование надо выводить в ремонт. Плюсы этого вида обслуживания — его себестоимость меньше, а готовность оборудования к выполнению производственных программ достаточно высока.

По способам ремонта, применение мер подразделяется на текущий ремонт — устранение отказов и неисправностей путём замены износившейся детали (кроме базовых) икапитальный ремонт — восстановление работоспособности деталей и агрегатов (методами наплавки, напыления), при этом допускается замена любой детали, включая базовые.

В практике работы предприятий чаще всего применяются три метода организации ремонта.

1. Ремонт по потребности, т. е. по мере остановки станка. Это может вызвать срыв выполнения планового задания, брак продукции и т. д. Увеличиваются время и затраты на ремонт оборудования в связи с износом сопряженных деталей. При этом методе работу ремонтно-механического цеха невозможно планировать.

2. Метод по дефектным ведомостям, выполняется осмотр оборудования и составляется дефектная ведомость, в которой отражается, что и когда надо ремонтировать. Заранее служба главного механика здесь также не может планировать ремонтные работы.

3. Третий метод организации ремонтного хозяйства базируется на системах планово-предупредительного ремонта (ППР) и технического обслуживания и ремонта (ТОР). Они представляют собой совокупность организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, по заранее составленному плану. В основе этих систем лежат принципы плановости и профилактики.

Цель этого метода — предупредить остановку оборудования из-за возможных отказов и аварий.

Эти системы включают в себя:

1) уход за оборудованием основными рабочими в начале и в конце смены, что повышает их ответственность за состояние оборудования. Кроме того, за состоянием оборудования повседневно наблюдают дежурные слесари, электрики, смазчики, устраняющие возникшие мелкие неисправности;

2) техническое обслуживание, включающее комплекс операций по поддержанию работоспособности оборудования: осмотры выполняются дежурными слесарями 1?2 раза в месяц, промывки, проверки на точность, последние производятся наладчиком или слесарем совместно с представителем отдела технического контроля;

3) ремонты. Система ППР включает три вида ремонта: малый (М), средний © и капитальный (К). В основном она применяется для устаревшего оборудования. Для нового, дорогостоящего оборудования рекомендуется система ТОР, включающая два вида ремонта: текущий© и капитальный (К). Основной же упор в ней сделан на техническое обслуживание оборудования.

Текущий и малый ремонты — это минимальные по объему ремонты, при которых заменяются и восстанавливаются отдельные части (детали, узлы) оборудования, выполняется регулировка его механизмов. Проводятся они на месте и в процессе эксплуатации оборудования в нерабочее время. Цель таких ремонтов — обеспечить работоспособность оборудования до очередного планового ремонта.

При среднем ремонте производится частичная разборка агрегата изношенных деталей и узлов. По своему объему он занимает промежуточное положение между малым и капитальным ремонтами. При системе ТОР он не производится.

Капитальный ремонт — это наибольший по объему и сложности вид ремонта. При нем полностью разбирается оборудование, заменяются все изношенные детали и узлы, производится регулировка механизмов для восстановления полного или близко к полному ресурса. Обычно он сопровождается модернизацией оборудования.

Под модернизацией оборудования понимается внесение в конструкцию машин изменений с целью частичной ликвидации последствий морального износа. Типовые проекты модернизации оборудования разрабатываются в централизованном порядке предприятиями, изготавливающими данное оборудование. Проекты частичной модернизации могут разрабатываться силами машиностроительных предприятий, эксплуатирующих соответствующее оборудование.

Выбор формы обновления оборудования производится путем составления капитальных вложений, себестоимости продукции и производительности оборудования по вариантам: капитальный ремонт, модернизация, новое оборудование.

Очевидно, что если затраты на капитальный ремонт Кр меньше затрат на новое оборудование Кн, себестоимость производства продукции на станке после капитального ремонта Ср ниже, чем себестоимость ее изготовления на новом оборудовании Сн, а производительность отремонтированного станка П больше производительности нового Пн, то капитальный ремонт экономически целесообразен.

Однако на практике производительность оборудования после капитального ремонта ниже, а себестоимость продукции выше, чем у нового. Поэтому необходимо рассчитать потери на эксплуатационные расходы Эп за период Т работы оборудования:

Эти потери на эксплуатационных расходах сопоставляются с экономией на капитальных затратах. Капитальный ремонт эффективен, если экономия на капитальных затратах больше потерь на эксплуатационных расходах.

Энергетическое хозяйство предприятия, состав его подразделений и их функции. Организационные формы снабжения предприятия энергией. Планирование потребности в энергии. Система технико-экономических показателей энергетического хозяйства.

Энергохозяйство представляет сложный комплекс процессов производства, преобразования, распределения и потребления всех энергоресурсов. Наибольший удельный вес в энергопотреблении занимает электрическая энергия.

Основные задачи энергохозяйства: 1) бесперебойное обеспечение предприятия, его подразделений и рабочих мест всеми видами энергии; 2) рациональное использование энергооборудования, его ремонт и обслуживание; 3) эффективное использование и экономное расходование в процессе производства всех видов энергии.

В состав энергохозяйства среднего предприятия входит отдел главного энергетика, энергосиловой цех, электроремонтный и слаботочный цехи. Отдел главного энергетика возглавляет главный энергетик и подчиняется главному инженеру. Энергосиловой цех включает участки: 1-электроподстанцию с электросетями; 2-млнтажный участок. Тепло или паросиловой цех объединяет участки: 1-парокотельный, 2-водонасосная станция, 3-компрессорная станция, 4- азотно-кислородная газогенераторная, ацетиленовая станция.

По характеру использования энергия бывает: технологическая, двигательная, отопительная, осветительная, санитарно-вентиляционная.

Производство и потребление энергии имеет ряд особенностей:

1. производство энергии должно производиться в момент её потребления;

2. энергия должна доставляться на рабочее место бесперебойно и необходимого качества; 3. неравномерность потребления и энергии + потери в сетях и преобразовательных установках.

Для планирования предприятию необходимо установить нормы расхода энергии. Общая потребность в энергии и топливе определяется = суммарная норма * плановый объём производства или Э = ЭнП + Э1 +Э2 + Э3 + Э4 + Э5 + Эn, где Эн – плановая норма расхода энергии на единицу продукции; П - планируемый объем производства в натуральном или денежном выражении, Э1 – потребность энергии в освещении, Э2 – на отопление, Э3 – на вентиляцию, Э4 – на прочие нужды, Э5 – отпуск энергии на сторону, Эn – потери энергии в сетях предприятия.

Общий расход энергии по предприятию делят на 2 части: переменная и постоянная. Расход энергии по переменной части определяется 2 путями:

1.укрупнённым, т.е. на основе времени работы оборудования

Э = Му*Фд*Км*Кв/n1*n2, где Му – суммарная установленная мощность по группе оборудования, Фд – действительный фонд времени работы оборудования, Км – коэффициент, учитывающий загрузку оборудования по мощности, Кв – коэффициент, учитывающий неравномерность загрузки оборудования по времени, n1, n2 – учитывающий КПД двигателя и соответственно потери в сети.

2.по нормам расхода: Э=Эн*П.

Основные пути экономии электроэнергии: 1.правильный выбор и рациональное использование энергоресурсов; 2.разработка мероприятий по ликвидации прямых потерь в оборудовании, сетях; 3.использование вторичных энергоресурсов (топливо, вода); 4.совершенствование самой технологии и организация основного производства (энергосберегающие технологии).

Состав, значение и задачи транспортного хозяйства. Виды транспорта. Системы маршрутных перевозок. Технико-эксплуатационные и экономические показатели работы транспортного хозяйства.

Значение транспортного хозяйства – бесперебойность транспортировки грузов при полном использовании транспортных средств и минимальной себестоимости транспортных операций. Транспортное хозяйство состоит из подвижного состава, технической базы для хранения, обслуживания и ремонта транспортных средств. Транспортный отдел состоит из планово-экономического бюро, диспетчерское бюро, бюро учёта, техническое бюро. Транспорт делится на внутренний и внешний. Внутренний транспорт бывает межцеховой и внутрицеховой. Внешний транспорт осуществляет связь с другими предприятиями. По принципу действия транспортные средства делятся на прерывные и непрерывные. Прерывный – автопогрузчики, кары. Непрерывные – конвейеры. По направлению перемещения грузов - горизонтальный, вертикальный, наклонный, горизонтально-наклонный.

Задачи транспортного хозяйства: 1.бесперебойное и своевременное обеспечение производства необходимым траспортом; 2.правильный выбор и наиболее эффективное использование транспорта; 3.механизация, автоматизация транспортных операций; 4.снижение затрат, связанных с перевозкой грузов;

Маршрут движения – называется путь следования подвижного состава при выполнении перевозок. Различают 3 системы маршрутных перевозок: 1.маятниковый маршрут – транспортные средства осуществляют перевозку между двумя пунктами, при чём туда загружен, а обратно порожний. 2.веерная система – когда из одного пункта отправления в несколько пунктов назначения, туда загруженные, а назад порожние. 3.кольцевая система – имеет множество разновидностей (кольцевая замкнутая, кольцевая загрузочная, кольцевая разгрузочная), среди которых наиболее эффективная кольцевая замкнутая система – с одного пункта отправления транспортное средство загруженное отправляется в пункт 1, в пункте 1 оно полностью разгружается, но загружается полностью для пункта 2 и т.д. Формы организации внутризаводского транспорта зависят от мощности грузопотока и объёма грузооборота. Грузопоток – показатель, характеризующий объём перевозок грузов в определённом направлении или между данными пунктами за определённый отрезок времени. Грузооборот – есть сумма отдельных грузопотоков.

Технико – экономические показатели:

Объем перевозок – показ. Кол-во тонн груза которое перевезено или планируется перевезти за опред. Период

Грузопоток – объем грузов перемещаемых в ед. времени между двумя пунктами , различных по виду грузов, по направлению перемещения, мощности, а также местные ,транзитные.

Грузооборот – опред. выполненную или планируемую транс. работу по перемещению грузов между 2 пунктами за конкрет. период времени и представ. собой сумму отдел. грузопотоков , различают : внешний(входящий), внутренний(выходящий).

Использование подвижного состава во времени – это дни эксплуатации , время в наряде , время погрузочно – разгрузочных работ.

Использование пробега – отношение движения транс. средства с грузом к общему пути.Использование скоростных средств подвижного состава(технологическая, эксплуатационная скорость).Коэффициент использования парка – учитывает выход машин на линию .Себестоимость перевозок – эксплуатационные затраты приходящие на ед. транспортной продукции. ПТ – отношение транспортной продукции к численности работников.Коэффициент использования грузоподъемности.

Содержание, задачи и значение материально-технического обеспечения. Формы организации поставок материальных ресурсов на предприятии. Показатели использования материальных ресурсов и факторы улучшения их использования.

Для бесперебойного функционирования производства необходимо хорошо налаженное материально-техническое обеспечение (МТО), которое на предприятиях осуществляется через органы материально-технического снабжения. Главной задачей органов снабжения предприятия является своевременное и оптимальное обеспечение производства необходимыми материальными ресурсами соответствующей комплектности и качества. Работники органов снабжения должны изучать и учитывать срос и предложение на все потребляемые предприятием материальные ресурсы, уровень и изменение цен на них, выбирать наиболее экономичную форму товародвижения, оптимизировать запасы, снижать транспортно-заготовительные и складские расходы.Содержание функций органов снабжения предприятия включает три направления: 1.планирование, которое предполагает: изучение внешних видов материальных ресурсов и т.д. 2.организация, которая включает: сбор информации о потребностях в той или иной продукции, заключение с поставщиками, получение ресурсов, организацию складского хозяйства, обеспечение цехов. 3.контроль работы, в состав которого входят: контроль за выполнением договорных обязательств, контроль за расходом материальных ресурсов, контроль за качеством, за запасами. Поставки материальных ресурсов осуществляются через хозяйственные связи. Хозяйственные связи – совокупность экономических, организационных, правовых отношений между поставщиками и потребителями. Хозяйственные связи могут быть: прямыми и опосредованными. Прямые - непосредственно производитель и поставщик. Опосредованные - когда между этими предприятиями есть хотя бы один посредник. Поставки могут осуществляться смешанным путём, т.е. как на прямую, так и через посредников (дистрибьюторов, агентов, брокеров, джобберов).

Потребность в материальных ресурсах определяется исходя из норм расхода. Расчёт потребности в материальных ресурсах методически прост, но весьма трудоёмок. Расчёт выполняется в натуральных показателях. Потребность в материалах для выполнения производственного задания определяется путём умножения программы производства на нормы расхода по соответствующим изделиям. Таким же образом рассчитывается потребность в материалах для изменения незавершённого производства, т.е. путём умножения поиздельных норм расхода на изменение программы незавершенного производства в плановом периоде. Показатели использования материальных ресурсов делятся на обобщающие и частные. К обобщающим относятся: материалоёмкость продукции, материалоотдача, удельный вес материальных затрат в себестоимости продукции, коэффициент использования материальных ресурсов. частные показатели использования материальных ресурсов используются для характеристики эффективности потребления отдельных элементов материальных ресурсов, а так же для оценки материалоёмкости отдельных изделий. Материалоёмкость продукции определяется как отношение суммы материальных затрат к стоимости произведённой продукции и показывает материальные затраты, приходящиеся на каждый рубль выпущенной продукции: Ме = Мз/Nb, где Мз – материальные затраты, Nb – объём выпуска продукции в стоимостных или натуральных показателях.

Материалоотдача – показатель, обратный материалоёмкости, характеризует выпуск продукции на 1 рубль потреблённых материальных ресурсов: Мо = Nb/Мз.

Коэффициент материальных затрат – отношение фактической суммы материальных затрат к плановой, пересчитанной на фактический объём выпущенной продукции. Если Коэф. > 1, то перерасход матер. затрат, если Коэф. < 1, то матер.ресурсы используются экономно.

Орг.-тех. мероприятия, направленные на улучшение использования материальных ресурсов, предусматривают повышение требования к парку основного оборудования, технологии, уровню квалификации, качеству, службе маркетинга и т.д.

Плановая смета затрат на производство продукции сост-ся с учетом определения общей суммы всех план. затрат предприятия и взаимной увязке плана с/с с другими разделами тактического плана. Плановая смета затрат сост-ся по след. структуре: 1) материальные затраты (за вычетом стоимости возвратных отходов); 2) расходы на оплату труда; 3) амортизация основных фондов; 4) отчисления на социальные нужды; 5) прочие затраты.

Методы составления сметы затрат на производство м.б. различными в зависимости от условий производства, этапа вида и конкретных задач. Сметный метод – суть сметы затрат сост-ся в целом по пред., а размеры затрат по отд. экономическим элементам берутся в основном из различных разделов тактического плана. Смета затрат может рассчитываться на основе ценовых смет определяемых аналогично. Калькуляционный метод, т.е. на основе калькуляции себестоимости продукции.

Для расчёта снижения издержек применяется индексный метод. В этом случае снижение издержек определяют как сумму долей снижения издержек, обеспечиваемую каждым источником.

Снижение издержек за счёт изменения прямых материальных затрат (ССМ):

ССМ = (1 – Iн * Iц)Ум *100, где Iн – индекс изменения норм расхода сырья и материалов; Iц – индекс изменения цен на сырьё и материалы, Ум – удельный вес стоимости сырья и материалов в издержках производства, %.

Снижение затрат за счёт уменьшения затрат живого труда (СИТ):

СИТ = (1 – Iзп * Iпт) Узп*100, где Iзп – индекс изменения зарплаты, Iпт - индекс изменения роста производительности труда.

При увеличении объёма производства доля постоянных затрат на единицу снижается: ССП = (1 – (Iпз/ Iопр)Упз*100, где Iпз – индекс изменения постоянных затрат, Iопр – индекс изменения объёма производства, Упз – удельный веспостоянных затрат в издержках предприятия.

Резервы – это не использованные возможности снижения с/с. Они реализуются за счёт многочисленных факторов. Факторы – действия, позволяющие управлять с/с.Виды: внутренние и внешние (технические, организационные, структурные).

Планирование с/с: определяя себестоимость продукции составляется соответствующий план: 1.смету затрат на производство, составляемую по экономическим элементам; 2.величину себестоимости всей выпущенной, товарной и реализованной продукции; 3.плановые калькуляции отдельных изделий; 4.расчёт снижения с/с выпущенной ими товарной продукции по технико-экономическим факторам.

Материальные ресурсы - потребляемые в процессе производства материально-сырьевые ресурсы и тпливно-энергетические ресурсы. Сырье- это предмет труда на добычу и производство которого затрачен труд и который, в процессе переработки, изменяет свою натуральную форму. Материалы – это предметы труда на получение которых затрачен труд в добывающих и перерабатывающих отраслях. Повышение эффективности использования матер-ых ресурсов обеспечивает увеличение объемов производственной продукции при тех же размерах матер-ых затрат. Материалы подразделяют на : основные – мат,кот. в натур форме входят в состав готового продукта, и вспомогательные – не входят в состав гот. продукции, а только способствуют ее формированию. Топливно-энергетические ресурсы- это мат ресурсы, содействующие процессу производства продукции в форме топливной энергии, использующейся в качестве технологического сырья и орудий труда(относятся к вспомогательному сырью). экономное использование – это система мероприятий направленных на устранение различного рода потерь. Рац использование – это поиск наиболее целесообразных методов их производства и переработки. Классификация: по характеру участия в изгот прод: основное, вспомогат, характер и размер затрат труда :первичное, вторичное, по происхождению:1промышленное: полученное в добывающей промышленности и в обрабатыв пром, 2с/х, по характеру образования:минеральное, органическое, химическое.по степени выоспроизводства: воспроизводимое, невоспроиз..Повышение эффективности использования матер-ых ресурсов способствует экономии финансовых ресурсов в добывающих отраслях промышленности. Для оценки уровня и эффективности использования материальных ресурсов применяются многочисленные показатели.

К обобщающим показателям относятся материалоемкость производства и продукции Ме=МЗ/ВП, материалоотдача производства и продукции Мо=ВП/МЗ.

В группе единичных показателей выделяются:

Коэф извлечения продукта из исходного сырья:Кизв= Визв/Всод 100%

Коэф выхода продукции из исходного сырья: Квых=В/Всыр100%

К использования материала: Кисп= Чистый вес изд./норма расхода мат на изготовление

Коэф раскроя: К = площ изд/ площ материала

Коэф отходов: Ко=Расход общ-Рас полезный/Расход общий

Планирование для выпуска гот продукции:1.метод прямого счета:Р=Нрмо рас х кол-во

2.метод аналогии при пр новой прод: Р=Норма баз изд х Кол-во х коэф,учитывающий особенности. 3.Метод по типовому представителю при много номенклатурном производстве: Р=Нт х программу выпуска изделий 4.Метод динамических коэф, если отсутсв данные об объемах и нормах расхода: Р=Р факт Х Индекс изменения произ программы Х Индекс снижения норм расхода.

К основным направлениям рационального использования сырьевых и топливно-энергетических ресурсов можно отнести:1.улучшение структуры топливного и топливно-энергетического баланса, 2.более тщательную и качественную подготовку сырья к его непосредственному использованию на промышленных предприятиях, 3.правильную организацию транспортировки и хранение сырья и топлива, не допущение потерь и снижение качества, 4.комплексное использование сырья, 5.химизацию производства, 6.использование отходов производства, 7.вторичное использование сырья.

Факторы, улучшающие использование материальных ресурсов: 1.совершенствование конструкции и структуры продукции, 2.совершенствование технологии изготовления продукции, 3.экономия сырья и материалов за счёт исследований в области их использования, 4.применение материалов с затрат заданными свойствами, 5.стимулирование улучшения использования матер. ресурсов, 6.применение оптимальных форм и методов обеспечения матер. ресурсов.