- •Введение

- •1. Образование поверхностей

- •1.1. Поверхности, обрабатываемые на металлорежущих станках

- •1.2. Геометрическое и технологическое образование поверхностей

- •2. Движение в станках

- •2.1. Классификация движений

- •2.2. Структура механизма, создающего исполнительное движение

- •3. Кинематическая структура станка

- •4. Методика анализа кинематической структуры станка

- •4.1. Анализ кинематики станка

- •4.2. План структурного анализа станка

- •4.3. Органы настройки

- •4.4. Кинематическая настройка станка

- •5. Анализ кинематических структур станков

- •5.1. Кинематическая структура резьбообрабатывающих станков

- •Резьбофрезерный полуавтомат модели 5м-5б62

- •5.2. Кинематическая структура затыловочных станков

- •Токарно-затыловочный станок модели к-96

- •5.3. Кинематическая структура зубообрабатывающих станков для цилиндрических зубчатых колес

- •Зубофрезерный станок модели 5д32

- •Зубодолбежный станок модели 514

- •5.4. Кинематическая структура зубообрабатывающих станков для конических зубчатых колес

- •Зубострогальный станок модели 12н

- •6. Многооперационные станки

- •6.1. Классификация и типовые компоновки

- •6.2. Токарные многооперационные станки

- •6.3. Многооперационные станки для обработки корпусных и плоских деталей

- •6.4. Модульные многооперационные станки

- •1 Поворотный стол; 2 станина поворотного стола; 3 стойка;

- •4 Шпиндельный узел; 5 инструментальный магазин; 6 стол

- •3 Многошпиндельные коробки

- •6.5. Схемы и конструкции устройств смены инструментов

- •7. Гибкие производственные модули (гпм)

- •7.1. Особенности компоновки гпм

- •7.2. Удаление стружки в гпм

- •7.3. Контроль и управление процессом обработки

- •7.4. Промышленные роботы

- •8. Гибкие производственные системы

- •8.1. Гибкие автоматические линии

- •8.2. Гибкие автоматизированные участки

- •8.3. Автоматизированные транспортно-складские системы гпс

- •Оглавление

7.4. Промышленные роботы

Промышленные роботы (ПР), работающие с системе ГПМ – это автоматические машины, состоящие из исполнительного устройства в виде манипулятора, имеющего несколько степеней перемещений, и устройства программного управления для осуществления всех необходимых движений. Устройство программного управления позволяет производить замену управляющих программ, тем самым менять состав и последовательность действий и траекторий.

Манипулятор представляет собой устройство, предназначенное для захвата и выполнения движений, перемещения и ориентирования деталей или инструмента в пространстве.

Автоматический манипулятор, оснащенный устройством передвижения и выполнения постоянно повторяющихся действий, называется автооператором.

Промышленные роботы принципиально отличаются от всевозможных манипуляторов и автооператоров своей способностью к быстрому переходу на выполнение новых операций. В основные функции ПР в составе ГПМ входят: установка заранее ориентированных заготовок в рабочую зону станка, снятие деталей со станка и раскладка их в тару, кантование деталей на угол 900 и 1800, выдача технологических команд, связанных с работой соответствующих механизмов и узлов станка, а также обеспечивающих пуск станка в работу при окончани операции загррузки станка, межстаночное транспортирование. Цикл работы ПР по обслуживанию станка состоит из двух состовляющих: времени, не совмещенного с работой станка, и времени, совмещенного с работой станка. На потери фонда времени станка влияет только время, не совмещенное с работой станка. Задача по уменьшению несовмещенного времени РТК решается как увеличение скорости движения механизмов робота, так и конструктивными и компоновочными решениями, использованием двухпозиционных захватных устройств, роботов с двумя манипуляторами, установкой рядом со станком двухместных промежуточных позиций и др. К наиболее важным характеристикам ПР относятся его грузоподъемность (наиболее употребительная 10…160 кг) и число степеней подвижности, равное сумме всех возможных движений захвата ПР. Промышленные роботы могут быть стационарными (с неподвижным основанием) и подвижными. Последние используются для межоперационного транспортирования и складирования и имеют подвесное или напольное конструктивное исполнение. По степени специализации различают ПР специальные, специализированные и универсальные. Механическая часть ПР состоит из следующих основных узлов: несущих конструкций; приводов; исполнительных механизмов (манипуляторов) и захватных усройств. Захват и удерживание объекта манипулирования выполняется захватным устройством, которое устанавливается на исполнительном механизме, часто называемом – «рукой» ПР. На рис. 14.8 приведены общие виды напольных ПР.

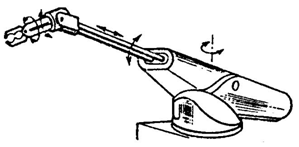

Напольные ПР с качающейся выдвижной рукой работают в сферической и цилиндрической системах координат (рис. 14.8, а)

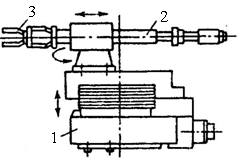

Напольные ПР с горизонтальной выдвижной рукой и консольным механизмом подъема наиболее распространены. ПР с пневматическим приводом и выдвижной рукой (рис. 14.8, б) работает в цилиндрической системе координат. Рука 2 ПР представляет собой пневмоцилиндр с выдвижным штоком, на конце которого установлено захватное устройство 3. На основании 1 расположены механизм поворота вокруг вертикальной оси и механизм вертикального подъема руки. Поворот вокруг вертикальной оси выполняется двумя пневмоцилиндрами, соединенными цепной передачей с блоком звездочек, смонтированным на поворотной колонне. Такие ПР выпускают в одно-, двух-, трехруком исполнении.

|

а) |

б) |

|

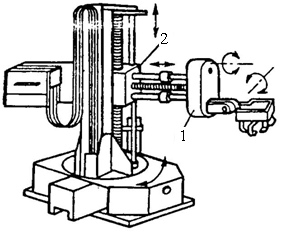

в) |

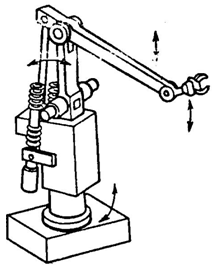

г) |

Рис.14.8. Типовые конструкции напольных ПР

Напольные ПР с горизонтальной выдвижной рукой 1, установленной на подъемной каретке 2 (см. рис. 14.8, в), работают в цилиндрической систе-ме координат и могут обслуживать один или два станка. В ПР такого рода используют все виды приводов рабочих органов и их комбинации, а также все известные виды систем управления. Грузоподъемность различных конструкций ПР от 1 до 1000 кг, число степеней подвижности от 3 до 7.

Напольные роботы с многозвенной рукой работают, как правило, в ангулярной системе координат, оснащаются гидравлическими или электрическими приводами и управляются посредством позиционной или контурной системы (см. рис. 14.8, г).

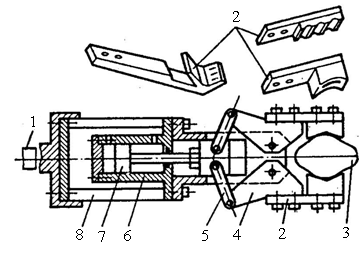

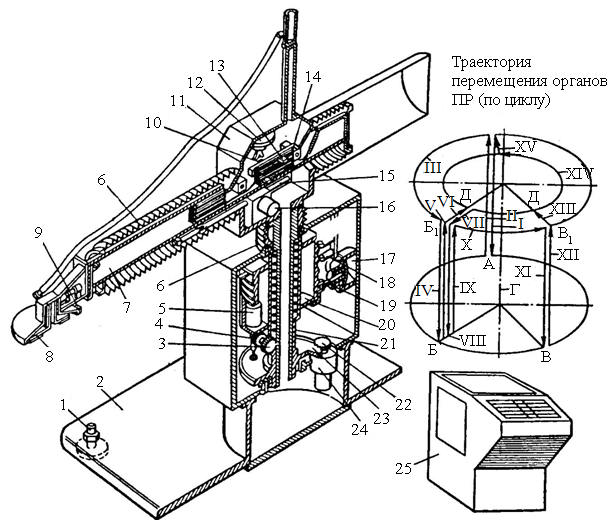

На рис. 14.9 приведена конструкция напольного ПР и цикл обработки.

Портальные ПР. Преимуществом этих ПР является экономия произ-водственной площади и удобство обслуживания. Использование опорных систем большой длины позволяет компоновать участки с групповым об-служиванием линейно-расположенных станков одним ПР.

ПР строят на основе агрегатно-модульного принципа. Новые модели ПР создаются на базе унифицированных агрегатных узлов и блоков. Это обеспечивает широкий диапазон конструкции ПР с техническими параметрами, которые наиболее полно соответствуют конкретным требованиям производства.

Рис. 14.9. Конструкция напольного промышленного робота: 1 – винт регулиро-вания установки; 2 – основание; 3, 4 – реечная и червячная передачи перемеще-ния рабочего органа ПР; 5 – электродвигатель вертикального перемещения рабо-чего органа ПР; 6 – защитный кожух; 7 – рука ПР; 8 – сменное вакуумное ЗУ;

9 – датчик; 10 – передвижной роликовый упор; 11 – головка; 12 – пневмо-цилиндр точной остановки при движении руки; 13 – флажок, воздействующий на переключатель остановки перемещения руки; 14 – накладка с пазами уста-новки флажков; 15, 16 – реечная передача и электродвигатель перемещения руки; 17 – пневмоцилиндр для точной доводки поворота барабана на позицию; 18 – бесконтактный переключатель; 19 – передвижной упор; 20 – барабан с па-зом установки флажков; 21 – стойка; 22, 23 – зубчатая передача; 24 – электро-двигатель поворота стойки; 25 – управляющее устройство (УЧПУ); А, Б, В – за-данные точки рабочего пространства ПР (соответственно накопителя для заго-товки, станка и накопителя изготовленных деталей); Г– ось ПР; Д – проме-жуточное положение руки; I, II, IV, V, VIII, IX, XI, XII – вертикальные пере-мещения головки; II, III, XIV – круговые перемещения руки 7; VI, VII, XV – го-ризонтальные перемещения руки 7

Захватные устройства ПР. Эти устройства предназначены для захватывания и удержания в определенном положении объектов манипулирования (заготовок или инструментов). ПР комплектуют набором типовых захватных устройств, которые можно менять в зависимости от конкретного рабочего задания.

Захватные устройства ПР классифицируют по принципу действия и по способу управления, характеру базирования объекта манипулирования, степени специализации.

По принципу действия захватные устройства подразделяют на механические, магнитные, электромагнитные, вакуумные с эластичными камерами. По способу управления различают неуправляемые командные, жесткопрограммируемые и адаптивные захватные устройства.

Неуправляемые захватные устройства – устройства с постоянными магнитами или с вакуумными присосками без принудительного разряжения в виде разрезных упругих валиков, подпружиненных клещей и т.д. Эти устройства используют в массовом производстве при манипулировании с объектами небольшой массы и габаритных размеров.

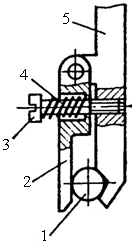

На рис. 4.10, а показаны примеры механического захватного устройства, в которых удержание детали осуществляется за счет упругого воздействия зажимных элементов, а удаление производится посредством дополнительных приспособлений.

На рис. 4.10, б показано широкозахватное центрирующее захватное устройство со сменными губками, которые позволяют манипулировать объектами различной формы.

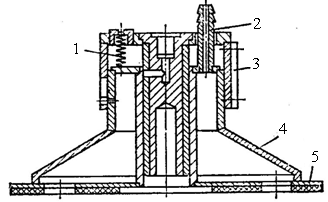

В вакуумных захватных устройствах (рис. 14.10, в) для захвата изделий применяют различные виды присосок из резины или пластмасс. Для создания вакуума используют насосы различного типа, в большинстве случаев эжекторные, работающие под действием сжатого воздуха.

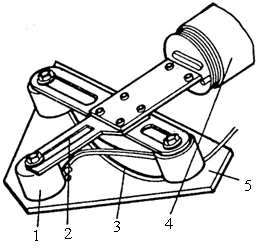

Электромагнитные захватные устройства (рис. 14.10, г) по конструкции и области применения аналогичны вакуумным, обладающим более простой конструкцией, более высокой скоростью захвата изделий и силой притяжения на единицу площади поверхности. Однако их можно применять только для изделий из магнитных материалов.

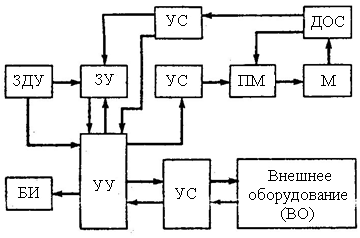

Системы управления ПР. В зависимости от служебного назначения ПР структуры систем автоматического программного управления отличаются как по составу, так и по организации взаимодействия между составляющими элементами. Каждую из типовых систем управления ПР можно рассматривать как частный случай системы, структурная схема которой дана на рис. 14.11.

Информацию о требуемой траектории перемещения захватного устройства ПР записывают с помощью задающего устройства ЗДУ. Эту операцию называют программированием систем управления ПР. Управляющее устройство УУ реализует алгоритмы управления, которые обеспечивают выполнение программных движений, синхронизируют работу всех подсистем ПР совместно с внешним оборудованием ВО, ведут контроль состояния системы и выдают информацию в блок индикации БИ.

|

|

| |||||

|

|

Рис. 4.10. Захватывающие устройства: а – механическое с пружиной для легких заготовок: 1 – транспортируемая заготовка; 2 – прижим; 3 – винт; 4 – пружина; 5 – опорная планка; б – широкозахватное со сменными губками: 1 – рука ПР; 2 – сменные рабочие губки; 3 – транспортируемая заготовка; 4 – рычажный захват; 5 – промежуточный рычаг; 6 – цилиндр; 7 – поршень; 8 - корпус ЗУ; в – вакуумное: 1 – пружина возврата; 2 – штуцер; 3 – корпус; 4 – чашка; 5 – резиновая прокладка; г – электромагнитное: 1 – электромагнит; 2 – крестообразное основание; 3 – подвод электропитания; 4 – рука ПР; 5 – транспортируемая заготовка | |||||

Рис. 14.11. Структурная схема системы

программного управления ПР

Сигналы, выработанные УУ, преобразуются в устройствах сопряжения УС и поступают в подсистему приводов манипулятора ПМ, которые согласно программе перемещают звенья манипулятора М. Истинное положение этих звеньев определяется посредством ДОС. Информация от ДОС, преобразованная в УУ, используется для управления. При некоторых способах программирования эта информация передается в запоминающее устройство ЗУ.

Система может работать в одном из двух режимов: программирование и автоматическое воспроизведение программных движений.