- •Введение

- •1. Образование поверхностей

- •1.1. Поверхности, обрабатываемые на металлорежущих станках

- •1.2. Геометрическое и технологическое образование поверхностей

- •2. Движение в станках

- •2.1. Классификация движений

- •2.2. Структура механизма, создающего исполнительное движение

- •3. Кинематическая структура станка

- •4. Методика анализа кинематической структуры станка

- •4.1. Анализ кинематики станка

- •4.2. План структурного анализа станка

- •4.3. Органы настройки

- •4.4. Кинематическая настройка станка

- •5. Анализ кинематических структур станков

- •5.1. Кинематическая структура резьбообрабатывающих станков

- •Резьбофрезерный полуавтомат модели 5м-5б62

- •5.2. Кинематическая структура затыловочных станков

- •Токарно-затыловочный станок модели к-96

- •5.3. Кинематическая структура зубообрабатывающих станков для цилиндрических зубчатых колес

- •Зубофрезерный станок модели 5д32

- •Зубодолбежный станок модели 514

- •5.4. Кинематическая структура зубообрабатывающих станков для конических зубчатых колес

- •Зубострогальный станок модели 12н

- •6. Многооперационные станки

- •6.1. Классификация и типовые компоновки

- •6.2. Токарные многооперационные станки

- •6.3. Многооперационные станки для обработки корпусных и плоских деталей

- •6.4. Модульные многооперационные станки

- •1 Поворотный стол; 2 станина поворотного стола; 3 стойка;

- •4 Шпиндельный узел; 5 инструментальный магазин; 6 стол

- •3 Многошпиндельные коробки

- •6.5. Схемы и конструкции устройств смены инструментов

- •7. Гибкие производственные модули (гпм)

- •7.1. Особенности компоновки гпм

- •7.2. Удаление стружки в гпм

- •7.3. Контроль и управление процессом обработки

- •7.4. Промышленные роботы

- •8. Гибкие производственные системы

- •8.1. Гибкие автоматические линии

- •8.2. Гибкие автоматизированные участки

- •8.3. Автоматизированные транспортно-складские системы гпс

- •Оглавление

7. Гибкие производственные модули (гпм)

7.1. Особенности компоновки гпм

Гибкий производственный модуль (ГПМ) – это единица технологического оборудования, оснащенная устройствами для автоматической смены инструмента и заготовок, удаления отходов, контроля и подналадки технологического процесса, осуществляющая весь цикл работы, связанной с обработкой деталей.

В состав ГПМ включаются многооперационные станки, которые должны обеспечивать: автоматический зажим и отрекпление детали на станке; точное и надежное базирование детали в установочном приспособлении станка; удаление отходов от детали в процессе резания и из зоны обработки; автоматизацию контроля и отдельных параметров детали и контроля состояния инструмента в цикле обработки.

В ГПМ для транспортировки деталей применяются портальные и напольные промышленные роботы.

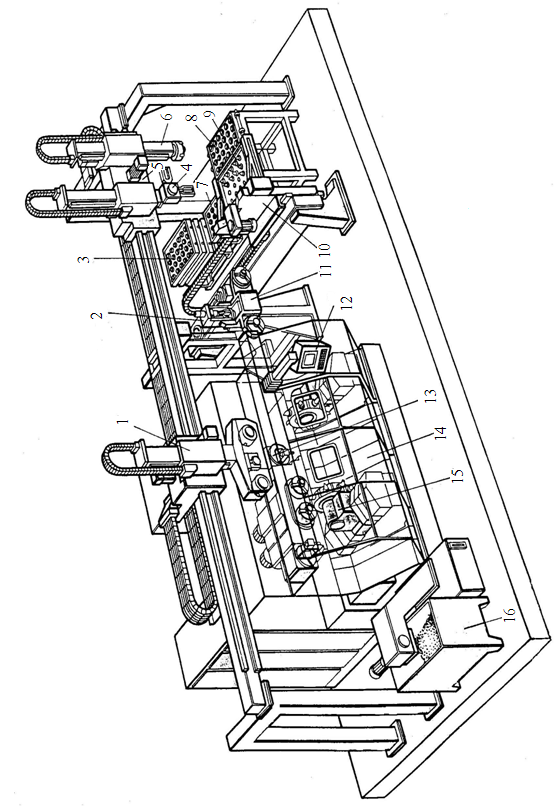

На рис. 14.1. приведен общий вид ГПМ для обработки фланцеобразных заготовок. ГПМ создан на базе двухшпиндельного токарного автомата МСЦ 12 с ЧПУ. Станок имеет две восьмипозиционные револьверные головки 15, позволяющие одновременно обрабатывать детали с двух сторон. Если требуется только односторонняя обработка, то на станке можно одновременно обрабатывать две детали.

Модуль имеет специальное лазерное устройство 2 для автоматизированного клеймения деталей (нанесения любых графических знаков). Детали для нанесения надписей устанавливают в позиции 11 (позиция запаса изделий).

Портальный манипулятор 1 с двумя зажимными устройствами обеспечивает установку заготовок в патроны и съем изготовленных деталей. Между зажимными устройствами имеется поворотное устройство, которое во время перемещения заготовки от первого шпинделя ко второму поворачивает ее на 180°.

Портальная тележка 5 снабжена двумя манипуляторами. Один из них 4 обладает двумя схватами и служит для автоматической замены инструмента в револьверных головках. Требуемый инструмент берется из гнезд накопителя (палеты) 9 с 32 местами.

После замены инструмента на станке изношенный инструмент укладывается в освободившееся гнездо палеты. Другой манипулятор 6 принимает детали из позиции 11 (после того как они прошли клеймение лазерным лучом) и транспортируют их в палету готовых изделий 8 или забирает заготовки из палеты. В системе имеется специальный штабелер 10 с СЧПУ, который перемещает в требуемые положения палеты с заготовками, инструментом и готовыми деталями, забирая их из зоны предварительной подготовки 3 и 7.

|

|

Рис. 14.1. Гибкий производственный модуль для обработки шестерен и фланцеобразных заготовок |

В процессе работы станка с помощью измерительного устройства 13 проверяется степень изнашивания режущего инструмента по осям X и Z. Для этого каждый инструмент периодически подводится к измерительному щупу, защищенному от стружки и СОЖ. Данные контроля являются основанием для подачи команд на смену затупившегося инструмента. Образующаяся при обработке деталей стружка транспортируется в стружкоприемник 16. Все управление модулем осуществляется с пульта 12 УЧПУ. Повышение производительности и гибкости ГПМ в значительной степени зависит от технического уровня применяемых приспособлений.

Система приспособлений представляет собой совокупность устройств, обеспечивающих ориентацию, базирование, установку и закрепление заготовки на рабочей позиции технологического оборудования с целью выполнения операции обработки в соответствии с технологическим процессом.

При закреплении заготовок в ГПМ применяют бесспутниковый способ базирования и базирование на спутнике. Бесспутниковый способ используют при базировании деталей типа тел вращения и других деталей симметричной формы, а базирование на спутнике – при закреплении сложных корпусных и плоских деталей.

На станках, входящих в состав ГПМ токарной группы, для установки и закрепления широкой номенклатуры деталей типа тел вращения наиболее распространенными элементами системы приспособлений являются: трехкулачковые самоцентрирующиеся патроны, позволяющие осуществить прутковую, патронную и центровую обработку; устройства механизированного привода патронов, позволяющие автоматизировать зажим и разжим изделий; поводковые патроны, передающие в процессе центровой обработки крутящий момент на обрабатываемое изделие; вращающиеся станочные центры, необходимые для закрепления и центрирования деталей в задней бабке станка.

Г

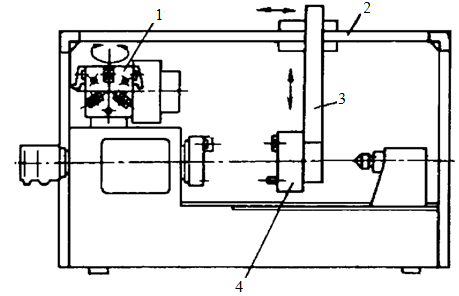

При обработке валов с использованием центра задней бабки механизм 4 смены кулачков перемещается при помощи робота 3 по направляющим портала 2, а магазин-накопитель 1 комплекта сменных кулачков устанавливают на передней бабке. Время замены кулачков с использованием автоматического устройства 4 не превышает 1…2 с.

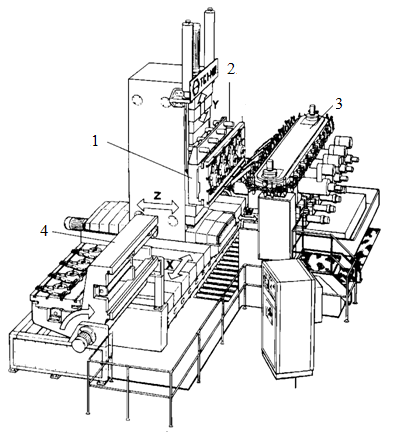

На рис. 14.3 приведен ГПМ фирмы «Werner» в котором заготовки крепятся на спутнике и подаются периодически в зону обработки.

Вертикальный стол 1 станка, несущий спутник 2 с четырьмя заготовками, перемещается по координатам X, Y и Z. За счет этого сложный и громоздкий узел 3, включающий четыре шпиндельные группы, магазин инструментов, средства подзарядки магазина инструментами и механизм продольной коррекции каждого из шпинделей выполнены стационарными. Загрузка спутника на вертикальный стол станка выполняется двухпозиционным кантователем 4.

Рис. 14.2. Замена кулачков патрона

на токарном станке с ЧПУ

Рис. 14.3. Многооперационный четырехшпиндельный ГПМ фирмы «Werner»