- •Введение

- •1. Образование поверхностей

- •1.1. Поверхности, обрабатываемые на металлорежущих станках

- •1.2. Геометрическое и технологическое образование поверхностей

- •2. Движение в станках

- •2.1. Классификация движений

- •2.2. Структура механизма, создающего исполнительное движение

- •3. Кинематическая структура станка

- •4. Методика анализа кинематической структуры станка

- •4.1. Анализ кинематики станка

- •4.2. План структурного анализа станка

- •4.3. Органы настройки

- •4.4. Кинематическая настройка станка

- •5. Анализ кинематических структур станков

- •5.1. Кинематическая структура резьбообрабатывающих станков

- •Резьбофрезерный полуавтомат модели 5м-5б62

- •5.2. Кинематическая структура затыловочных станков

- •Токарно-затыловочный станок модели к-96

- •5.3. Кинематическая структура зубообрабатывающих станков для цилиндрических зубчатых колес

- •Зубофрезерный станок модели 5д32

- •Зубодолбежный станок модели 514

- •5.4. Кинематическая структура зубообрабатывающих станков для конических зубчатых колес

- •Зубострогальный станок модели 12н

- •6. Многооперационные станки

- •6.1. Классификация и типовые компоновки

- •6.2. Токарные многооперационные станки

- •6.3. Многооперационные станки для обработки корпусных и плоских деталей

- •6.4. Модульные многооперационные станки

- •1 Поворотный стол; 2 станина поворотного стола; 3 стойка;

- •4 Шпиндельный узел; 5 инструментальный магазин; 6 стол

- •3 Многошпиндельные коробки

- •6.5. Схемы и конструкции устройств смены инструментов

- •7. Гибкие производственные модули (гпм)

- •7.1. Особенности компоновки гпм

- •7.2. Удаление стружки в гпм

- •7.3. Контроль и управление процессом обработки

- •7.4. Промышленные роботы

- •8. Гибкие производственные системы

- •8.1. Гибкие автоматические линии

- •8.2. Гибкие автоматизированные участки

- •8.3. Автоматизированные транспортно-складские системы гпс

- •Оглавление

3 Многошпиндельные коробки

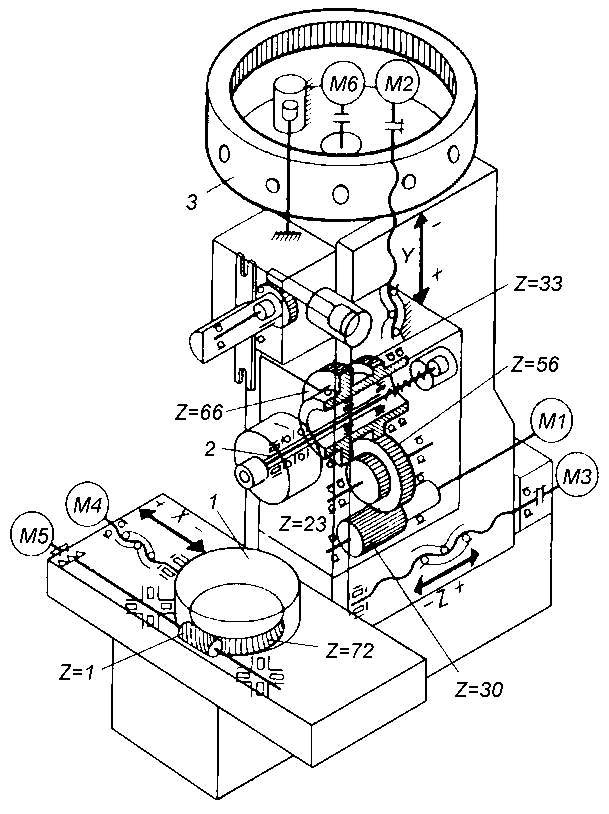

Многооперационный станок с ЧПУ ИР 500МФ4

Горизонтальный МС ИР500МФ4 предназначен для обработки заготовок корпусных деталей, установленных на поворотном столе. На станке производится сверление, зенкерование, развертывание, фрезерование, нарезание резьбы метчиками.

Узлы станка смонтированы на общей жесткой станине и имеют следующие технические характеристики: размеры рабочей поверхности стола 500500 мм; наибольшее перемещение подвижных узлов: стола (ось Х) 800 мм, бабки (ось Y) 500 мм, стойки (ось Z) 500 мм; частота вращения шпинделя 21…3000 мин–1; подача 1…2000 мм/мин; скорость быстрых перемещений 10000 мм/мин; число инструментов в магазине 30 шт.; габаритные размеры 600037003100 мм.

Кинематическая

схема (рис.

13.28). Вращение шпинделю 2

передается от электродвигателя

постоянного тока М1

двухступенчатой коробкой скоростей.

Частоту вращения шпинделя изменяют

регулированием частоты вращения

электродвигателя и с помощью коробки

скоростей. Переключение частоты вращения

шпинделя осуществляют через передачи

![]() или

или![]() ,

причем последние закреплены на общей

ступице и связаны со шпинделем зубчатой

муфтой. Реверсированием электродвигателя

изменяют направление вращения шпинделя.

,

причем последние закреплены на общей

ступице и связаны со шпинделем зубчатой

муфтой. Реверсированием электродвигателя

изменяют направление вращения шпинделя.

Приводами перемещений шпиндельной бабки, стойки и стола служат высокомоментные электродвигатли М2, М3, М4 постоянного тока, соединенные муфтами с шариковыми винтами.

Поворот стола 1 осуществляется от высокомоментного электродвигателя М5 посредством червячной передачи (Z = 1, Z = 72), а привод поворота инструментального магазина 3 – от высокомоментного электродвигателя М6 через зубчатую передачу. Бесконсольная шпиндельная бабка расположена внутри портальной стойки. Поворотный стол перемещается по отдельной станине. В приводах подачи шпиндельной бабки, стойки и стола применены прецезионные шариковые винтовые пары с предварительным натягом. Опорами шариковых винтов служат прецизионные комбинированные роликовые и радиально-упорные подшипники. Перемещения исполнительных органов станка осуществляются от высокомоментных электродвигателей с постоянными магнитами. Комбинированные направляющие состоят из высокоточных роликовых опор, установленных с предварительным натягом, и накладок, изготовленных из антифрикционного полимерного материала, обладающего низким коэффициентом трения и высокой демпфирующей способностью.

Горизонтальный шпиндель 2 станка смонтирован в отдельном корпусе на двух прецизионных подшипниках (один – с цилиндрическими роликами, другой – упорно-радиальный). Зажим инструмента в шпинделе гидромеханический. Привод шпинделя осуществляется от электродвигателя постоянного тока через двухступенчатую коробку скоростей. Автоматическая индексация шпинделя (с управлением УЧПУ) позволяет отводить резец от рабочей поверхности в точно определенную позицию.

Рис. 13.28. Кинематическая схема горизонтального

многооперационного станка ИР500МФ4

Встроенный поворотный делительный стол позиционируется в автоматическом режиме. Для установки и крепления детали на поверхности стола предусмотрена координатная сетка резьбовых отверстий. Отдельно стоящее гидромеханическое поворотное (на угол 180°) устройство автоматической смены ПС позволяет исключать из технологического цикла время на установку и снятие детали. Устройство автоматической смены инструмента, расположенное вне рабочей зоны, состоит из инструментального магазина барабанного типа (с кодированными гнездами) и автооператора. Выбор инструмента возможен в любой последовательности.

Питание гидравлических устройств станка осуществляется аксиально-поршневым насосом переменной производительности с автоматическим регулированием расхода масла. В гидросистеме станка имеется гидроаккумулятор с эластичным мешком, обеспечивающим уравновешивание шпиндельной бабки. Все трущиеся детали станка и подшипники шпинделя смазываются с помощью централизованного автоматического дозированного устройства; смазывание зубчатых колес и подшипников главного привода – непрерывное циркуляционное.

С танок

оснащен трехкоординатным контурно-позиционным

УЧПУ с линейной и круговой интерполяцией

(число одновременно управляемых координат

две).

танок

оснащен трехкоординатным контурно-позиционным

УЧПУ с линейной и круговой интерполяцией

(число одновременно управляемых координат

две).

Конструкция поворотного стола станка приведена на рис. 13.29.

Рис. 13.29. Поворотный стол

Поворотный стол содержит червячную передачу 15, 14. Червяк 15 соединен через муфту с высокомоментным электродвигателем. Поворотный стол 5 вместе с фланцем 13 и гидроцилиндром 11 установлен на неподвижной оси 1 в корпусе 18 прямоугольного стола (см. также рис. 8.15, координата X). Перед поворотом выводятся из зацепления полумуфты 2 и 3, фиксирующие поворотный стол относительно корпуса 18, для чего стол приподнимается поршнем 10. При этом масло подается по каналу К4 и стол вместе с гидроцилиндром перемещается вверх до тех пор, пока не будет выбран зазор в упорном шарикоподшипнике 19. Электродвигатель через червячную передачу поворачивает гидроцилиндр и связанный с ним шпонкой 4 стол на заданный угол. По окончании поворота масло подается по каналу К1 и стол опускается с фиксацией зубьями полумуфт. В верхней части поворотного стола расположен гидроцилиндр 9 для закрепления столов-спутников 7, которые базируются пальцами 6, 12 и поджимаются фланцем 8 при подаче масла по каналу К2. Для снятия спутников с фиксаторов масло подается по каналу К3 в верхнюю полость гидроцилиндра 9. Прямоугольный (основной) стол имеет направляющие скольжения с накладками 16, 17, 21 из фторопласта и роликовые направляющие качения 20, 22, 23.

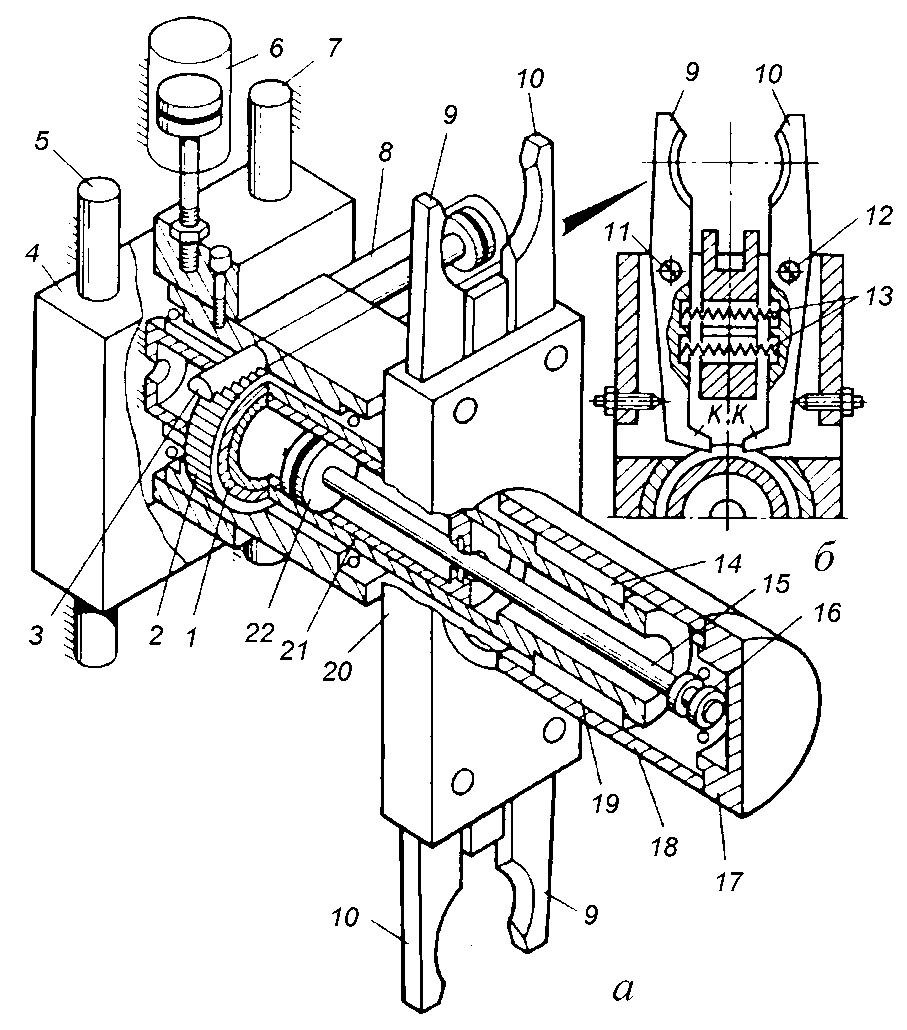

Н а

рис. 13.30 показан привод поворота и

фиксации инструментального магазина.

а

рис. 13.30 показан привод поворота и

фиксации инструментального магазина.

Рис. 13.30. Привод поворота и фиксации

инструментального магазина

Корпус 19 магазина (с гнездами 20 для инструментальных оправок 21) размещен на верхнем торце стойки 2 станка и может поворачиваться относительно центральной оси. Корпус 19 контактирует со стойкой по поверхностям направляющих 3, 4 и 5, изготовленных из пластмассы. Поворот магазина осуществляется с помощью электродвигателя 10, на валу которого закреплено (на шпонке) зубчатое колесо 12, сопряженное с зубчатым венцом 18, привернутым к корпусу магазина. Угол поворота задают с помощью конечных выключателей 14 и 15, установленных на кронштейне 13. Выключатель 14 взаимодействует с упором 17, фиксирующим исходное положение магазина, а выключатель 15 – с упорами 16, установленными против каждого гнезда и служащими для отсчета гнезд.

Магазин оснащен устройством, фиксирующим гнездо после очередного поворота в положении смены инструмента. На валу электродвигателя закреплен диск 11 с двумя полукруглыми пазами П. Когда инструментальное гнездо подходит к позиции смены, ролик 9 вводится (штоком гидроцилиндра 6) в паз диска. При этом электродвигатель 10 отключается, магазин точно фиксируется, бесконтактный выключатель 8 дает команду в систему управления и начинается автоматическая смена инструмента. Перед следующим поворотом ролик 9 выводится из паза диска и бесконтактный выключатель 7 дает команду на выключение электродвигателя 10 поворота магазина. Инструментальные оправки 21 фиксируются в гнездах фиксаторами 24, шариками 23 и пружинами 22. Наличие оправки в гнезде контролируется бесконтактным датчиком 1.

Особый интерес в станке, с конструкторской точки зрения, представляют конструкции автооператора для замены инструмента в шпинделе и устройство для автоматической смены приспособлений-спутников.

Автооператор (рис. 13.31, а) размещен над шпиндельной бабкой станка. Между его захватами-рычагами 9 и 10 установлены пружины 13 (рис. 13.31, б), стремящиеся повернуть захваты относительно осей 11 и 12. Захваты смонтированы в корпусе 20 (см. рис. 13.31, а), соединенном с гильзой 18. В крышке 17 гильзы закреплен шарикоподшипник 16, посаженный на конец штока 15 гидроцилиндра 21. При перемещении поршня 22 вместе со штоком 15 движется и гильза 18 с захватами. При этом инструментальные оправки изымаются из гнезда магазина или из посадочного конуса шпинделя. Чтобы затем поменять инструменты местами, необходимо повернуть на 180° корпус 20 с захватами, для чего служит гидроцилиндр 8. Шток гидроцилиндра соединен с рейкой 3, которая находится в зацеплении с зубчатым венцом 2, закрепленным на стакане 1. Правый конец стакана сопряжен (двумя длинными шпонками 14 и 19) с гильзой 18. Поэтому гильза (а вместе с ней и корпус 20 захватов) поворачивается вместе со стаканом 1. Длинные шпоночные пазы позволяют гильзе с захватами совершать необходимые продольные перемещения.

Чтобы захватить инструмент из магазина, корпус автооператора 4 поднимается с помощью гидроцилиндра 6 по направляющим 5 и 7 в крайнее верхнее положение, при котором один из захватов фиксирует фланец инструментальной оправки, подготовленной (соответствующим поворотом магазина) к подаче в шпиндель станка. В дальнейшем при изъятии из магазина и переносе в шпиндель оправка удерживается пружинами 13 (см. рис. 13.31, б). Для того чтобы в момент поворота корпуса 20 (см. рис. 13.30, а) захватов оправка (с инструментом) не выскочила из захвата под действием центробежной силы, предусмотрено предохранительное устройство. В крайнем правом положении корпуса 20 (т.е. когда происходит поворот) внутренние концы К рычагов упираются в шпонки 14 и 19, что не позволяет рычагам сблизиться и освободить оправку.

Устройство для автоматической смены приспособления-спутника (ПС) показано на рис. 13.32. Приспособление-спутник 11 устанавливают на платформу 7 (вместимостью два спутника), на которой смонтированы гидроцилиндры 10 и 13, штоки которых имеют Т-образные захваты 14 и 6.

|

|

|

Рис. 13.31. Автооператор |

Рис. 13.32. Устройство для автоматической смены ПС

При установке на платформу (перемещение по стрелке Б) приспособление-спутник своим фигурным вырезом 12 входит в зацепление с захватом 14 штока. На платформе приспособление-спутник базируется на роликах 9 и центрируется (по боковым сторонам) роликами 8 (исходное положение приспособления-спутника в позиции ожидания). Перемещение штока гидроцилиндра 10 обусловливает качение (по роликам) спутника.

П ри

выдвижении штока гидроцилиндра 13 захват

6 перемещается (по направляющей штанге)

и катит приспособление-спутник по

роликам 9 и 8 (в направлении стрелки А)

на поворотный стол станка, гдеспутник

автоматически опускается на фиксаторы.

В результате захват

6 выйдет из зацепления с приспособлением-спутником

и стол станка (с закрепленным на нем

спутнике) на быстром ходу переместится

в зону обработки.

ри

выдвижении штока гидроцилиндра 13 захват

6 перемещается (по направляющей штанге)

и катит приспособление-спутник по

роликам 9 и 8 (в направлении стрелки А)

на поворотный стол станка, гдеспутник

автоматически опускается на фиксаторы.

В результате захват

6 выйдет из зацепления с приспособлением-спутником

и стол станка (с закрепленным на нем

спутнике) на быстром ходу переместится

в зону обработки.

Заготовку закрепляют на спутнике во время обработки предыдущей заготовки (когда приспособление-спутник находится в позиции ожидания) или заранее вне станка.

После того, как заготовка будет обработана, стол станка автоматически (на быстром ходу) передвигается вправо к устройству для смены спутника и останавливается в таком положении, при котором фигурный паз приспособления-спутника оказывается под захватом 6. Гидроцилиндр поворотного стола расфиксирует спутник, после чего приспособление-спутник входит в зацепление с захватом 6. Затем масло поступает в штоковую полость гидроцилиндра 13, шток смещается в крайнее правое положение и перемещает спутник с заготовкой на платформу 7, где уже находится приспособление-спутник с новой заготовкой. Чтобы поменять спутник местами, платформа поворачивается на 180° (на стойке 15) зубчатым колесом 3, сопряженным с рейкой 4, приводимой в движение гидроцилиндрами 5 и 16.

Платформу 7 точно выверяют относительно поворотного стола станка с помощью регулировочных винтов 2 и 17, ввернутых в выступы базовой плиты 1, неподвижно закрепленной на фундаменте.