- •Введение

- •1. Образование поверхностей

- •1.1. Поверхности, обрабатываемые на металлорежущих станках

- •1.2. Геометрическое и технологическое образование поверхностей

- •2. Движение в станках

- •2.1. Классификация движений

- •2.2. Структура механизма, создающего исполнительное движение

- •3. Кинематическая структура станка

- •4. Методика анализа кинематической структуры станка

- •4.1. Анализ кинематики станка

- •4.2. План структурного анализа станка

- •4.3. Органы настройки

- •4.4. Кинематическая настройка станка

- •5. Анализ кинематических структур станков

- •5.1. Кинематическая структура резьбообрабатывающих станков

- •Резьбофрезерный полуавтомат модели 5м-5б62

- •5.2. Кинематическая структура затыловочных станков

- •Токарно-затыловочный станок модели к-96

- •5.3. Кинематическая структура зубообрабатывающих станков для цилиндрических зубчатых колес

- •Зубофрезерный станок модели 5д32

- •Зубодолбежный станок модели 514

- •5.4. Кинематическая структура зубообрабатывающих станков для конических зубчатых колес

- •Зубострогальный станок модели 12н

- •6. Многооперационные станки

- •6.1. Классификация и типовые компоновки

- •6.2. Токарные многооперационные станки

- •6.3. Многооперационные станки для обработки корпусных и плоских деталей

- •6.4. Модульные многооперационные станки

- •1 Поворотный стол; 2 станина поворотного стола; 3 стойка;

- •4 Шпиндельный узел; 5 инструментальный магазин; 6 стол

- •3 Многошпиндельные коробки

- •6.5. Схемы и конструкции устройств смены инструментов

- •7. Гибкие производственные модули (гпм)

- •7.1. Особенности компоновки гпм

- •7.2. Удаление стружки в гпм

- •7.3. Контроль и управление процессом обработки

- •7.4. Промышленные роботы

- •8. Гибкие производственные системы

- •8.1. Гибкие автоматические линии

- •8.2. Гибкие автоматизированные участки

- •8.3. Автоматизированные транспортно-складские системы гпс

- •Оглавление

7.2. Удаление стружки в гпм

В условиях автоматического режима обработки удаление стружки из зоны резания является одним из важных условий надежной, качественной и высокопроизводительной обработки изделий на металлорежущем оборудовании ГПМ. Наличие стружки может привести к появлению дефектов на обрабатываемой поверхности, вызвать преждевременный износ режущего инструмента, его затупление и поломку.

Для удаления стружки используются системы, состоящие из следующих основных элементов: пылестружкоотводчиков, осуществляющих удаление пыли и стружки из зоны резания; устройств транспортирования стружки за пределы станка или участка; циклонов и фильтров, обеспечивающих отделение стружки от воздуха и СОЖ; системы магистрального транспортирования стружки к устройствам переработки; системы переработки стружки, осуществляющей обезжиривание, дробление и брикетирование стружки.

Среди транспортных устройств для удаления стружки в ГПМ наиболее широкое применение находят скребковые и винтовые транспортеры, расположенные внутри станины станка.

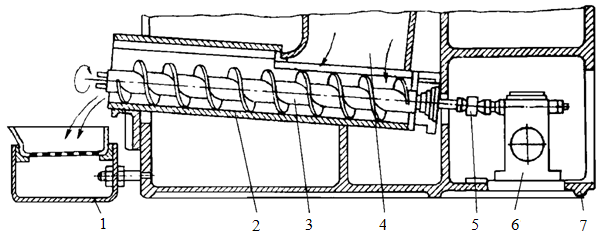

На рис. 14.4 показан одновинтовой конвейер. Стружка на него поступает через люк 4 станины 7 станка. Винт 3 вращается в желобе 2 от привода 6 через муфту 5. Стружка сбрасывается или в сборник 1 (когда станок не обслуживается цеховой системой удаления стружки), или на цеховой конвейер.

Для повышения экономической эффективности удаления стружки ГПМ иногда располагаются в ряд над транспортерами.

Рис. 14.4. Одновинтовой конвейер для удаления стружки из станков

7.3. Контроль и управление процессом обработки

Большое значение в ГПМ придается контролю инструмента. Именно здесь чаще всего возникают помехи, вызывающие непрерываемость обработки, так как поломка или чрезмерный износ инструмента приводит к повреждению заготовки, других инструментов и самого станка.

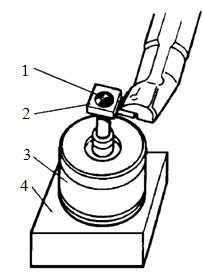

На рис. 14.5 показан контроль целостности токарного резца контактным щупом, оснащенным наконечником с четырехугольной головкой. Грубая регулировка щупа осуществляется поворотом головки 1 при ослабленном винте 2, точная регулировка – путем смещения корпуса 3 относительно базирующей детали – основания 4 – с помощью специальных регулировочных винтов.

Для контроля обрабатываемых поверхностей в ГПМ широко используются такие же контактные щупы объемного измерения, как для контроля инструмента. В этом случае щуп монтируется в снабженном инструментальным хвостовиком корпусе, хранится в инструментальном магазине. Обычно контактные щупы для измерения обрабатываемых поверхностей снабжаются наконечниками с шариками на конце.

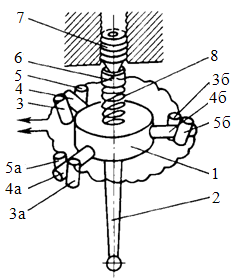

На рис. 14.6 показана схема трехкоординатного контактного щупа.

|

|

|

| |

|

Рис. 14.5. Контактный щуп для контроля резцов |

Рис. 14.6. Схема трехкоординатного контактного щупа | ||

Измерительный блок 1 с измерительным наконечником 2 снабжен тремя штифтами 4, 4а и 4б, которые опираются на три соответствующие V-образные опоры, состоящие каждая из двух штифтов: 5 и 3, 5а и 3а, 5б и 3б. В осевом направлении блок 1 пружиной 8 соединен с плавающей опорой 6, упирающейся в регулировочный винт 7, с помощью которого можно настраивать измерительное усилие. Опоры электрически связаны между собой проводниками тока, и при наличии контакта между штифтами 4, 4а и 4б измерительного блока V-образных опор образуется электрическая цепь, которая получает питание от какого-либо источника. Измерительный наконечник 2 при контакте с контролируемой поверхностью смещается вместе с блоком 1, тем самым размыкается цепь в какой-либо из V-образных опор, что является признаком контакта щупа с этой поверхностью для измерительного блока устройства ЧПУ. Стабильность измерений таким щупом с учетом погрешностей всей цепи измерения составляет ± (2…3) мкм.

С помощью измерительного щупа можно также проверить не только точность обрабатываемых деталей, но и точность расположения на станке столов-спутников и обрабатываемых деталей. Измерение производится на станке автоматически, подпрограммы измерений или данные о расположении обрабатываемых поверхностей вводятся в память устройства ЧПУ как стандартные циклы. Следует добавить, что при программировании измерений обычно начинают с контроля положения базовой для данного измерения точки детали (или при необходимости нескольких точек), чтобы иметь возможность ввести коррекцию положения этой точки относительно нулевой точки станка.

Использование измерительного щупа, снабженного инструментальным хвостовиком и устанавливаемого в инструментальном магазине, является наиболее простым и потому широко распространенным способом контроля стабильности размеров обработки, однако в этом случае время измерения увеличивается за счет времени на установку щупа в шпиндель и дополнительных перемещений рабочих органов станка при измерении.

По результатам измерений детали или инструмента с помощью ЧПУ корректируют длину и положение инструмента. Однако только с помощью ЧПУ невозможно выполнить, например, коррекцию диаметра расточного инструмента: для этого необходим инструмент с радиальной подачей резца, осуществляемой по команде от системы управления.

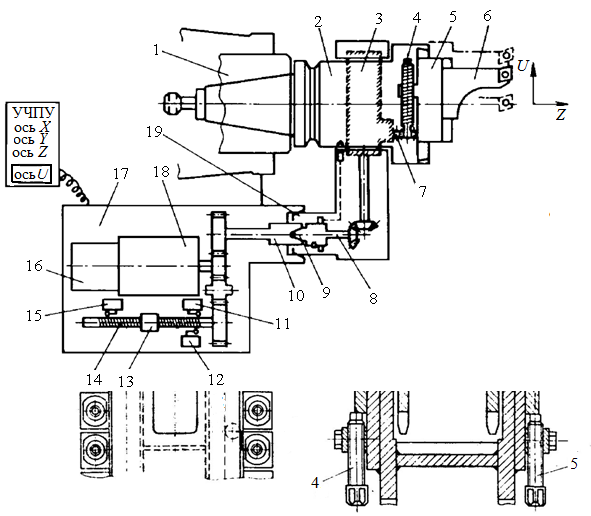

На рис. 14.7 показана схема специальной головки с такой подачей резца.

Головка, установленная с помощью устройства АСИ в шпиндель 1, через узел 19 соединяется с приводным блоком 17, смонтированным на шпиндельной бабке. При этом корпус 2 головки блокируется от проворота при вращении шпинделя, а выходной вал 10 приводного блока соединяется муфтой 9 с первичным валом 8 головки. В приводной блок встроены регулируемый серводвигатель 18 с измерительным преобразователем (резольвером) 16, а также конечные выключатели ограничительные 15 и 11 и исходной точки 12, на которые воздействует подвижный упор 13, перемещающийся с помощью винта 14. В корпус 2 головки встроен дифференциальный зубчатый механизм 3, выходная шестерня 7 которого связана с ходовым винтом 4 ползушки 5, на которой закреплен резцедержатель 6.

Рис. 14.7. Конструктивная схема плансуппортной головки,

управляемой от устройства ЧПУ

Описанные выше средства обеспечения автоматического режима работы ГПМ без присутствия оператора и методы контроля производственного процесса не исчерпывают всех имеющихся в настоящее время технических возможностей, однако они в наибольшей степени оправдали себя на практике.