- •Введение

- •1. Образование поверхностей

- •1.1. Поверхности, обрабатываемые на металлорежущих станках

- •1.2. Геометрическое и технологическое образование поверхностей

- •2. Движение в станках

- •2.1. Классификация движений

- •2.2. Структура механизма, создающего исполнительное движение

- •3. Кинематическая структура станка

- •4. Методика анализа кинематической структуры станка

- •4.1. Анализ кинематики станка

- •4.2. План структурного анализа станка

- •4.3. Органы настройки

- •4.4. Кинематическая настройка станка

- •5. Анализ кинематических структур станков

- •5.1. Кинематическая структура резьбообрабатывающих станков

- •Резьбофрезерный полуавтомат модели 5м-5б62

- •5.2. Кинематическая структура затыловочных станков

- •Токарно-затыловочный станок модели к-96

- •5.3. Кинематическая структура зубообрабатывающих станков для цилиндрических зубчатых колес

- •Зубофрезерный станок модели 5д32

- •Зубодолбежный станок модели 514

- •5.4. Кинематическая структура зубообрабатывающих станков для конических зубчатых колес

- •Зубострогальный станок модели 12н

- •6. Многооперационные станки

- •6.1. Классификация и типовые компоновки

- •6.2. Токарные многооперационные станки

- •6.3. Многооперационные станки для обработки корпусных и плоских деталей

- •6.4. Модульные многооперационные станки

- •1 Поворотный стол; 2 станина поворотного стола; 3 стойка;

- •4 Шпиндельный узел; 5 инструментальный магазин; 6 стол

- •3 Многошпиндельные коробки

- •6.5. Схемы и конструкции устройств смены инструментов

- •7. Гибкие производственные модули (гпм)

- •7.1. Особенности компоновки гпм

- •7.2. Удаление стружки в гпм

- •7.3. Контроль и управление процессом обработки

- •7.4. Промышленные роботы

- •8. Гибкие производственные системы

- •8.1. Гибкие автоматические линии

- •8.2. Гибкие автоматизированные участки

- •8.3. Автоматизированные транспортно-складские системы гпс

- •Оглавление

6. Многооперационные станки

6.1. Классификация и типовые компоновки

Многооперационные станки представляют собой комплексные автоматические системы по обработке сложных деталей, управляемые устройствами ЧПУ. Их еще называют многоцелевыми станками, обрабатывающими центрами, или многоинструментальными станками, станками комплексной обработки.

По сравнению с традиционными станками с ЧПУ группы многооперационных станков отличаются высоким уровнем автоматизации цикла обработки за счет устройств ЧПУ и оснащения системами автоматической смены инструментов и заготовок.

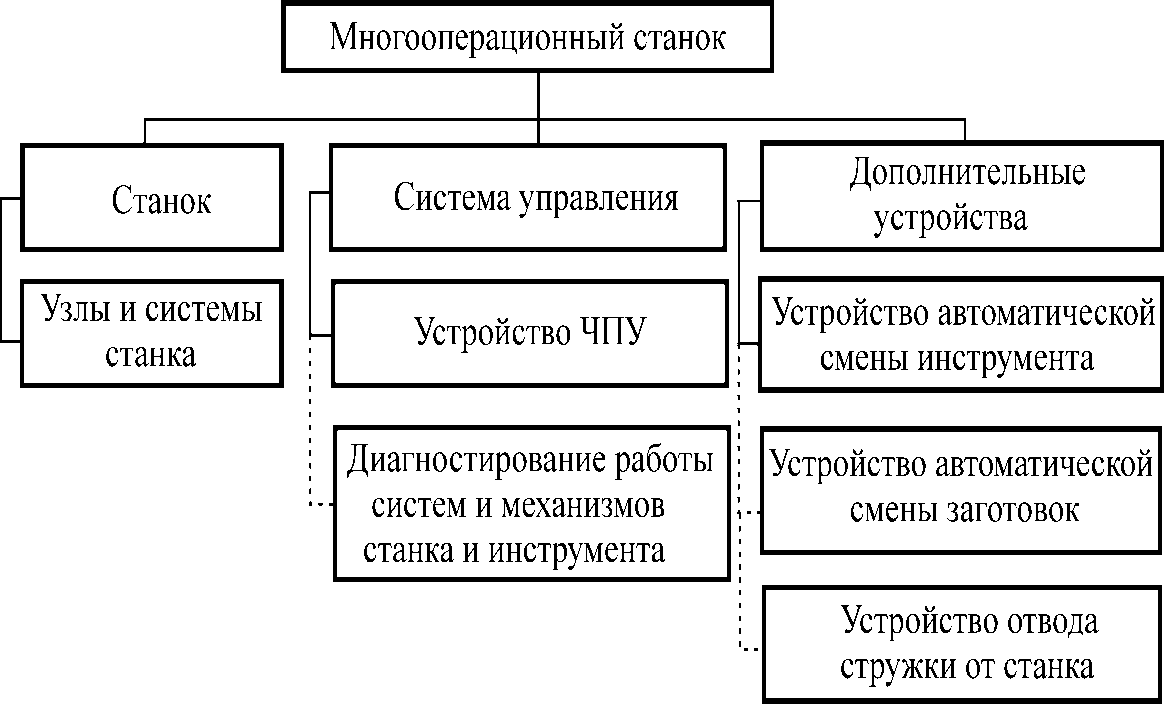

На рис. 37 представлена структура МС, в состав которого помимо собственно станка входят дополнительные системы и устройства, обеспечивающие автоматизацию основных и вспомогательных циклов обработки. Сплошными рамками очерчены элементы, обязательно входящие в состав МС.

Благодаря такой конструкции станков существенно сокращается вспомогательное время при обработке и сохраняется мобильность к переналадке. Сокращение вспомогательного времени достигается за счет автоматической установки инструмента (заготовки) по координатам, выполнению всех элементов цикла, смене инструментов, кантованию и смене заготовки, изменению режимов резания, выполнению контрольных операций, а также большим скоростям вспомогательных перемещений.

По назначению и по исполнению главного движения многооперационные станки можно разделить на три группы:

– токарно-сверлильные, токарно-сверлильно-фрезерные с главным движением – вращением обрабатываемой детали при компоновке, приближающейся к компоновке станков токарной группы (рис. 38);

– фрезерно-сверлильно-расточные с главным движением – вращением инструмента и компоновкой, аналогичной фрезерным (консольным, бесконсольным), сверлильным, горизонтально-расточным;

– станки с широким использованием различных видов обработки (включая строгание) и совершенно оригинальной компоновкой узлов.

Встречаются МС, скомпонованные как агрегатные, а также из узлов, характерных для универсальных станков.

Рис. 37. Структура многооперационного станка

|

|

|

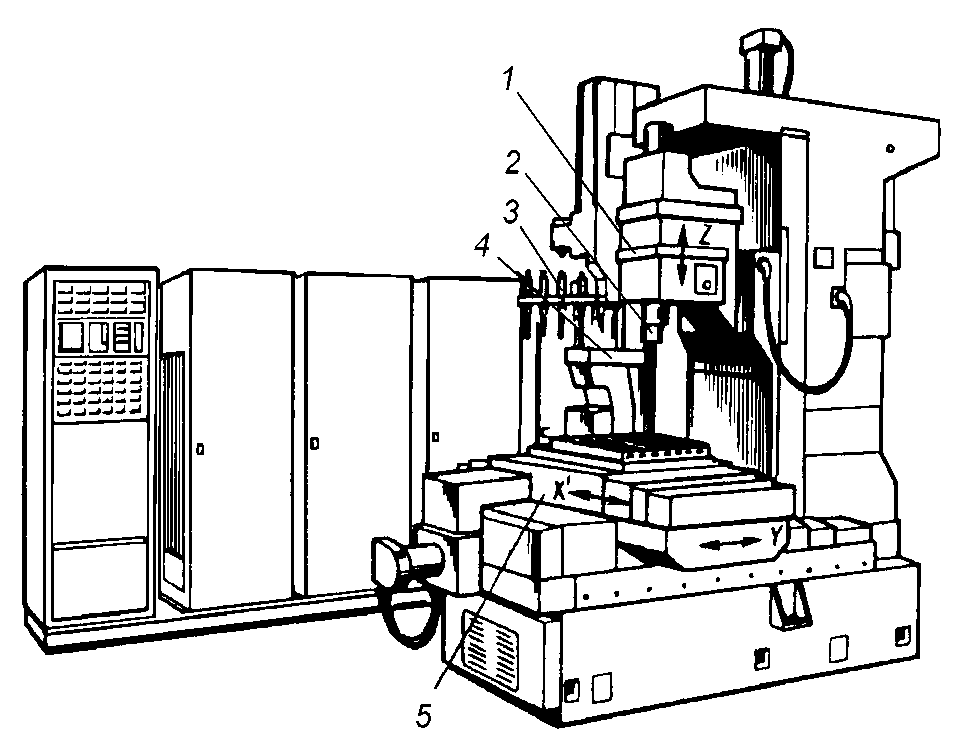

Рис.38. Общий вид компоновки многооперационного станка первой группы: 1 – шпиндельная бабка; 2 – шпиндель; 3 – магазин; 4 – автооператор; 5 – стол станка |

На многооперационных станках осуществляются почти все процессы обработки. В частности, на станках первой группы ведутся всевозможные фрезерные работы: фрезерование плоскостей торцевыми фрезами, фрезерование пазов концевыми фрезами, фрезерование дисковыми фрезами, фрезерование по контуру плоских и фасонных поверхностей, фрезерование внутренних платиков, приливов и поверхностей. Возможно также последовательное фрезерование всех поверхностей, лежащих с одной стороны заготовки на разных уровнях (рис. 39), что исключается при одной установке детали на продольно- и карусельно-фрезерных станках. Кроме того, на таких станках можно осуществлять растачивание, нарезание резьбы и т.д.

Токарные многооперационные станки менее распространены, чем станки первой группы. Объясняется это рядом причин. При обработке деталей типа тел вращения наиболее трудоемким обычно является обтачивание наружных и внутренних цилиндрических поверхностей, что с успехом осуществляется на токарных станках с ЧПУ, имеющих устройства смены инструмента. Такие станки не являются многооперационными, так как на них нельзя обрабатывать отверстия, расположенные параллельно или перпендикулярно к оси вращения заготовок, фрезеровать пазы, уступы и т.п. Но не все эти операции можно эффективно выполнять на многооперационном станке, предназначенном для обработки корпусных деталей, используя в качестве баз поверхности вращения, уже обработанные с высокой точностью на токарном станке.

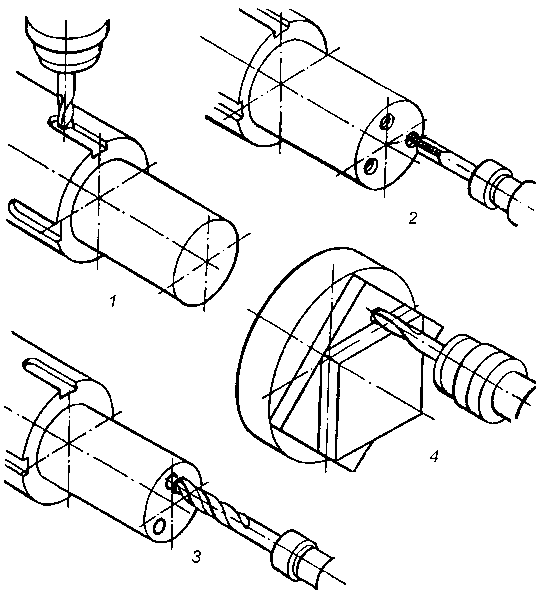

Рис. 39. Технологические переходы механической обработки

на фрезерно-сверлильно-расточных многооперационном станке:

1 – фрезерование торцовой фрезой; 2 – фрезерование внутренних

канавок дисковой фрезой; 3 – нарезание резьбы

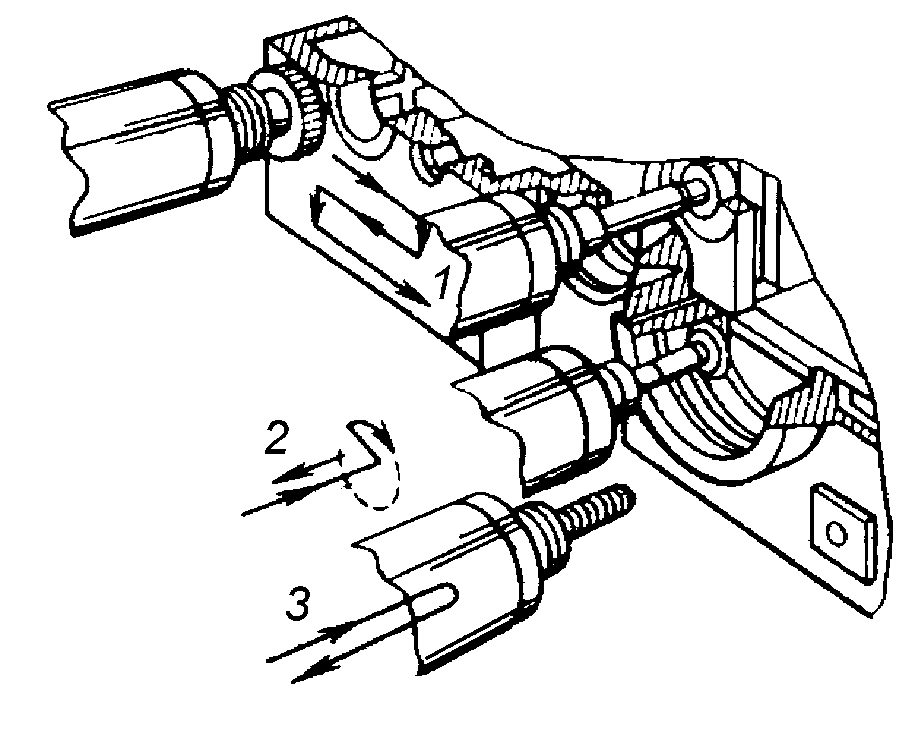

Чтобы токарный станок стал многооперационным, в дополнение к имеющимся револьверным головкам, поворотным резцедержателям необходимо установить инструментальные головки с самостоятельным приводом вращения, обеспечивающим независимую подачу. При этом расположение одной головки должно обеспечивать возможность применения инструментов, вращающихся относительно оси, параллельной оси шпинделя, другой – относительно перпендикулярной оси (рис. 40). Кроме того, шпиндельный узел станка оснащается устройством точного автоматического позиционирования по повороту вместе с заготовкой на любой нужный угол.

Системы автоматической смены инструментов (АСИ) являются одним из неотъемлимых средств автоматизации цикла работы МС. В состав устройств АСИ входят инструментальные магазины, являющиеся накопителем инструментальных оправок, блоков режущих инструментов или инструментальных шпинделей, и автооператоры, предназначенные для съема и установки инструментов в шпинделе (суппорте) станка или магазине.

Автоматическая смена инструментальных оправок в шпинделе обычно проводится с помощью автооператоров – двухплечим рычагом, имеющим на концах захваты, стыкующиеся с V-образной канавкой фланца оправки.

В устройствах АСИ с неподвижно установленным автооператором для возможности расположения инструментального магазина в удобном по различным конструктивным причинам месте применяют транспортные перегружатели.

|

|

Рис. 40. Дополнительные операции, выполняемые на многооперационных станках токарной группы с помощью инструментальных шпинделей: 1 – фрезерование пазов на наружной поверхности; 2 – нарезание резьб в отверстиях со смещенными от центра осями; 3 – внецентровое сверление; 4 – прямоугольное фрезерование на торце |

На некоторых многооперационных станках автоматическая смена инструмента осуществляется за счет применения 5-, 8-шпиндельных револьверных головок. В этом случае замена инструментов производится быстрее (за 2…3 с) в результате поворота револьверной головки. Имеются станки, на которых в дополнение к револьверной головке применяется также магазин инструментов. Это позволяет без прекращения процесса резания менять инструменты в неработающих в данный момент шпинделях револьверной головки. В результате достигается общее снижение времени на замену инструментов и увеличение рабочего набора этих инструментов на станке. Недостатками применения револьверной головки является некоторое снижение точности расположения оси инструмента относительно обрабатываемых заготовок, а также пониженная жесткость шпиндельных узлов.

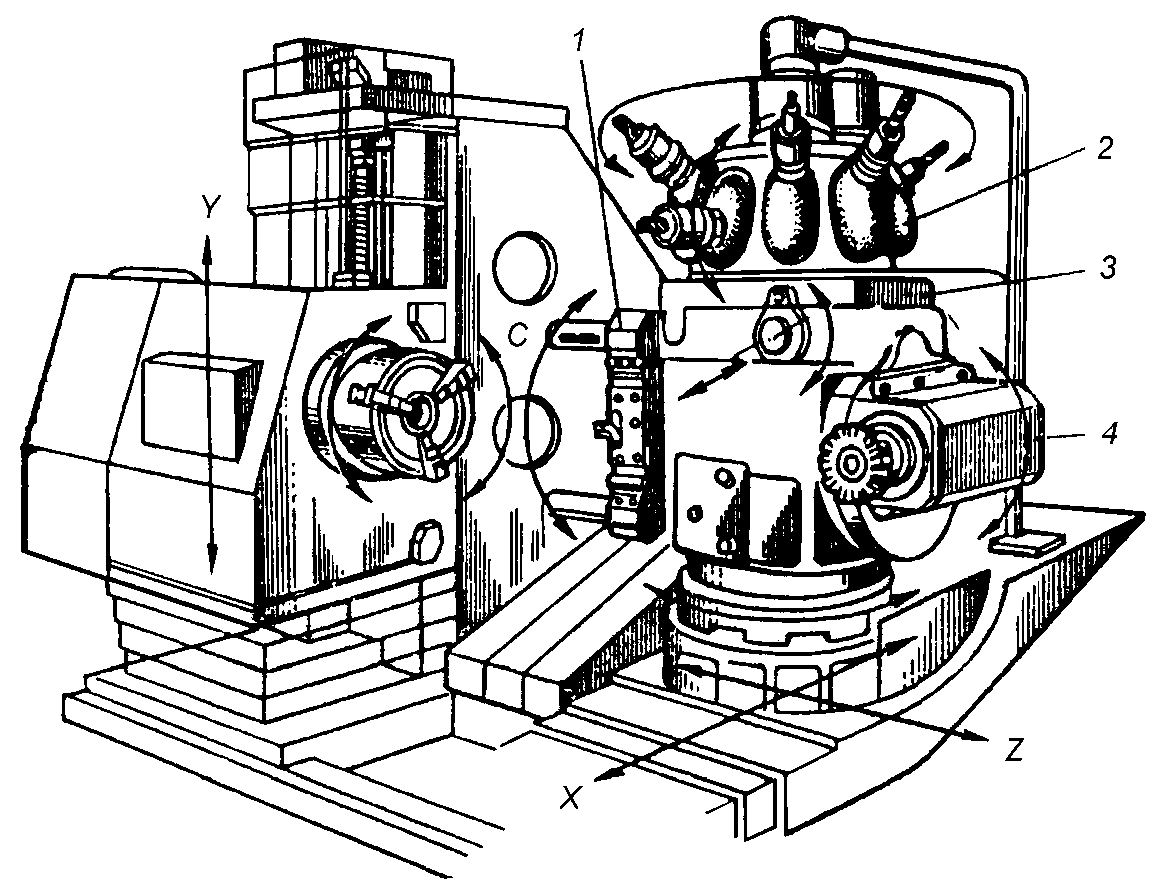

На рис. 41 приведена одна из компоновок токарного многооперационного станка с револьверной головкой и магазином. Станок имеет шпиндельную бабку с коробкой скоростей, передвигающуюся для установочных перемещений в вертикальном направлении.

Станок имеет револьверный узел 3, поворачивающийся вокруг вертикальной оси и перемещающийся по осям X и Z. На корпусе узла размещены револьверная головка 1 с неподвижным инструментом и головка 4 с вращающимся инструментом. Головка 1 имеет восемь инструментов. Смена инструмента в головке 4 осуществляется автооператором. Инструмент размещен в десятиместном магазине 2.

Несмотря на разнообразие форм, размеров и требуемой точности различных поверхностей, их обработка производится на многооперационных станках, как правило, окончательно. Некоторые многооперационные станки по своей точности близки к координатно-расточным станкам, поэтому на них выполняется растачивание отверстий по 6-7-му квалитету при шероховатости (на чугуне) в пределах Ra = 1,0…2,0 мкм.

Программное управление всеми движениями рабочих органов станка и автоматическая смена инструментов при большом числе программируемых координат позволяют осуществлять в автоматическом цикле обработку самых сложных корпусных деталей с одного закрепления со всех сторон кроме поверхностей, по которым производятся базирование и закрепление заготовок. Это способствует достижению наивысшей точности взаимного расположения обработанных поверхностей.

В отличие от традиционных многошпиндельных станков-автоматов и автоматических линий, применяемых в массовом производстве, повышение производительности труда на многооперационных станках достигается не за счет параллельной многоинструментной обработки нескольких поверхностей, а путем резкого сокращения потерь времени на различных холостых перемещениях и при переналадке станка. Известно, что в условиях производства деталей небольшими количествами доля машинного времени, то есть времени непосредственного резания металла, в общем времени процесса обработки на традиционных станках с ручным управлением не превышает 18…20 %. На станках с числовым программным управлением эта доля увеличивается до 45…50 %, а на многооперацион-ных станках достигает 70…75 %.

|

|

|

Рис. 41. Компоновка токарного многооперационного станка с револьверной головкой и магазином |

Возможность быстрой замены затупившегося инструмента делает в отдельных случаях целесообразным использование настолько высоких режимов резания, что размерной стойкости инструмента хватает лишь на обработку одной поверхности.

Стабильность размеров деталей, получаемых на многооперационных станках, позволяет сократить число контрольных операций на 50…70 %. С применением ручного труда выполняются только установка и закрепление заготовки, а также снятие детали. Для снижения связанных с этим потерь времени многие конструкции многооперационных станков снабжаются двумя столами. Пока на одном столе обрабатывается очередная заготовка, со второго стола снимается готовая деталь и на ее место устанавливается следующая заготовка. Требуется всего несколько секунд, чтобы новая заготовка была введена в рабочую зону станка после завершения обработки предыдущей заготовки.

В итоге производительность изготовления деталей на много-операционных станках в 4…10 раз выше, чем на универсальных. При этом простота наладки и переналадки многооперационных станков, а также исключение сложной и дорогостоящей технологической оснастки (шаблонов, копиров, специальных приспособлений и т.п.) создают условия, позволяющие применять такие станки в мелкосерийном и опытном производстве, особенно в случае подготовки управляющих программ с помощью ЭВМ.

Многооперационные станки выпускаются в различных компоновках как при вертикальном, так и при горизонтальном расположении оси шпинделя. Станки с вертикальным расположением оси шпинделя и горизонтально расположенным крестовым столом применяются при изготовлении изделий, обработка которых может быть осуществлена с одной стороны.

Шпиндельный узел. Это сложный многофункциональным механизмом, который служит не только для вращения, но и автоматической замены, зажима и угловой ориентации инструмента. Наибольшее распространение в МС получили невыдвижные шпиндели на подшипниках качения.

В быстроходных шпинделях МС особое значение приобретает термостабилизация шпиндельного узла и механизмов привода главного движения, расположенных, как правило, в одном корпусе со шпинделем. В прецизионных МС часто применяют специальные системы термостабилизации с холодильными машинами. Такие системы имеют отдельный от общей системы смазки бак и насос, с помощью которого масло (рабочим телом могут быть также вода или другие жидкости) из теплообменника холодильной машины подается к шпиндельному узлу и другим механизмам, являющимся активными источниками тепловыделения или подвергающимся нежелательным температурным воздействиям.

Надежность работы шпиндельного узла в многооперационном станке зависит от конструкции механизма зажима инструмента. Для обеспечения надежности во всех используемых механизмах зажим инструмента осуществляется упругими элементами, чаще всего тарельчатыми пружинами, а разжим – гидравлическим или электромеханическим приводом. Все механизмы конструируются таким образом, чтобы при разжиме шпиндельные подшипники не нагружались. Важным для точности положения инструмента является конструкция механизма захвата инструментальной державки. В настоящее время используются шариковые или рычажные замки. Шариковые замки более точно центрируют инструмент, однако вследствие того, что в месте контакта шариков с хвостовиком и тягой возникают чрезмерные контактные напряжения, они используются в том случае, если суммарная сила зажима не превышает 15 кН. Суммарная сила затяжки должна быть такой, чтобы между коническими поверхностями шпинделя и инструментальной оправки создавалось удельное давление 1,5…2 МПа.

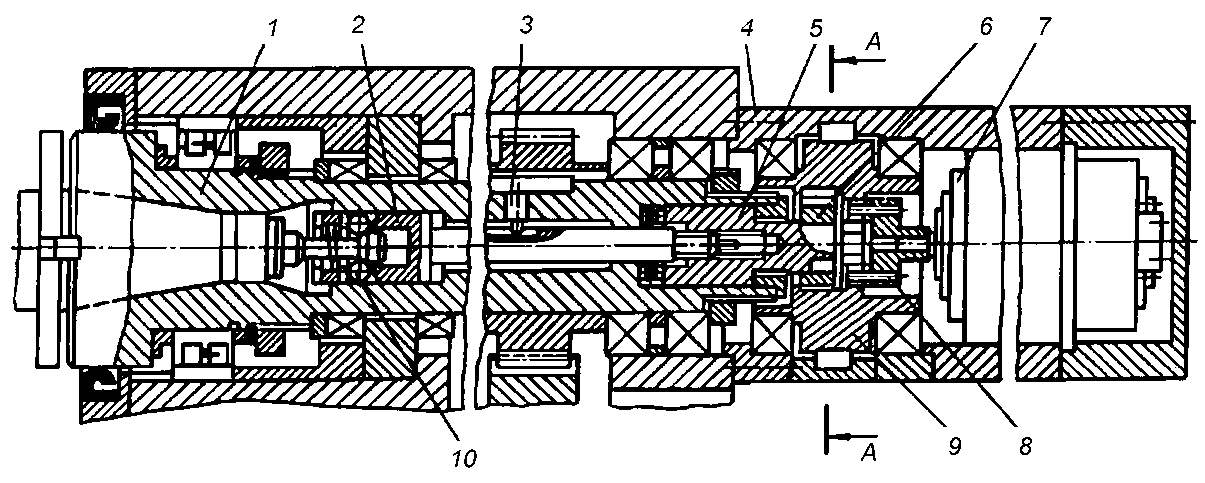

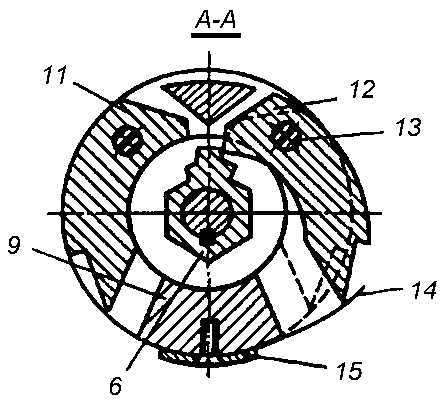

На рис. 42 показана конструкция механизма крепления инструмента с шариковым замком и электромеханическим приводом.

|

| |

|

|

Рис. 42. Механизм крепления инструмента с электромеханическим приводом |

Хвостовик инструментальной оправки, расположенный в корпусе шпинделя 1, взаимодействует с шариками 10, размещенными в гнездах тяги 2. На другом конце тяги имеется резьба, на которой посажена гайка 5 с возможностью свободного вращения. Вращению тяги 2 препятствует штифт 3. В корпусе 4 на подшипниках вращается маховик 9, связанный муфтой 8 с двигателем 7. В маховике на осях 13 размещены кулачки 11 и 12. Повороту кулачков препятствует пружина 14, закрепленная на маховике 9 планкой 15. При зажиме и разжиме включается двигатель 7, вращается маховик 9 и за счет сил инерции поворачиваются кулачки, взаимодействуя с выступом поводка 6, соединенного с гайкой 5. Вращение будет продолжаться до тех пор, пока не израсходуется запас кинетической энергии маховика, что и обеспечивает необходимую силу зажима. Зажим с силой 15 кН от двигателя мощностью 24 Вт происходит за 1,5 с.

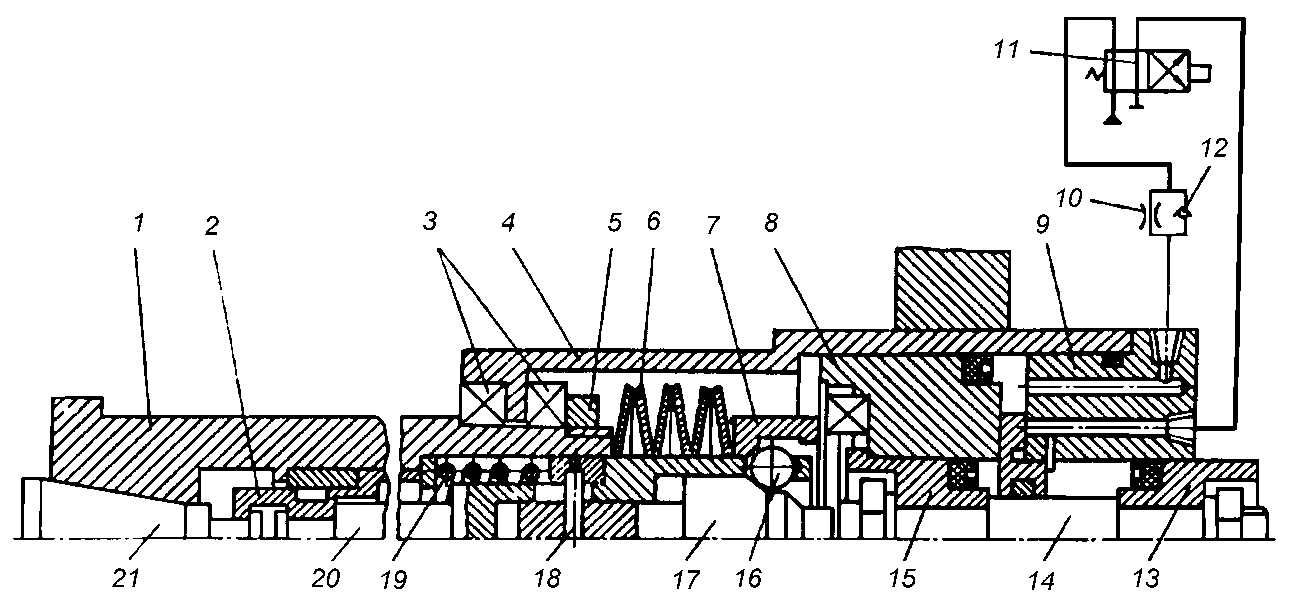

На рис. 43 показана конструкция механизма закрепления инструмента с рычажным захватом и гидравлическим приводом разжима.

Зажим инструмента осуществляется пакетом тарельчатых пружин с усилием 27 кН. Время зажима и освобождения инструмента, соответственно, 0,5 и 0,3 с. Для освобождения инструмента масло под давлением через обратный клапан 12 и отверстие во фланце 9 поступает в большую полость гидроцилиндра 4, установленного на шпинделе 1 на подшипниках 3, закрепленных гайкой 5. Малая полость цилиндра соединена со сливом. Усилие, создаваемое давлением масла, действует на поршень 8 и цилиндр 4 в противоположные стороны. Поршень 8 перемещается, сжимая пакет тарельчатых пружин 6. Так как цилиндр связан через подшипники 3 со шпинделем, то его подшипники разгружены от осевых усилий. Одновременно поршень 8 через поршень 15 давит на фиксатор 17, передвигая его до упора в тягу 20. Последняя передвигает зажимные элементы 2 и выталкивает хвостовик оправки 21 из конусного отверстия шпинделя 1.

Рис. 43. Механизм крепления инструмента с гидравлическим приводом

При зажиме инструмента масло поступает в малую полость гидроцилиндра, а большая полость через дроссель 10 и золотник 11 соединяется со сливом. Под давлением масла поршни 13 и 15, установленные на штоке 14, перемещаются вправо. На дросселе имеется перепад давления, достаточный для удержания поршнем 8 пакета тарельчатых пружин в сжатом состоянии. После перемещения поршня 15 вправо пружина 19 через палец 18 толкает фиксатор 17, который, воздействуя на шарики 16, вытеснит их в пространство между внутренней поверхностью кольца 7 и фиксатором. Поршень 15, дойдя до упора в поршень 8, тормозится. Давление в большой полости падает. Пакет тарельчатых пружин, воздействуя через кольцо 7 на шарики 16, перемещает тягу 20, которая зажимными элементами 2 затягивает хвостовик оправки 21.

Приводы главного движения. Приводы имеют расширенный диапазон регулирования по сравнению с одноинструментальными станками. В современных МС соотношение максимальных и минимальных частот вращения шпинделей достигает 600. Максимальная частота вращения шпинделя намного выше, чем в обычных станках, и во многих случаях достигает 20000 мин–1. Это дает возможность экономично обрабатывать как черные, так и цветные металлы.

В большинстве случаев в приводах главного движения используются регулируемые двигатели постоянного тока с тиристорным управлением. Однако недостаточный диапазон регулирования двигателя при постоянной мощности вызывает необходимость использования и ступенчатой, чаще всего 2-3 ступени, коробки передач. Как правило, для переключения ступеней используются гидроцилиндры. Электромагнитные муфты не применяются из-за больших тепловыделений и несовершенства конструкции. В некоторых случаях электродвигатель соединяется непосредственно со шпинделем.

Соотношение максимальной и минимальной подач современных МС достигает 30000. В приводах используются двигатели постоянного тока с тиристорным управлением, асинхронные двигатели с частотно-токовым управлением. Дискретность перемещения – до 1 мкм. В приводах подач с высокомоментными двигателями отпала необходимость в редукторе. Привод подач имеет, как правило, два датчика обратной связи: по скорости (тахогенератор) и по пути. Тахогенератор чаще всего встраивается в двигатель. Датчик обратной связи по пути может устанавливаться непосредственно на рабочем органе станка, встраиваться в двигатель (резольвер). Могут использоваться оба варианта установки. В приводах подач МС применяются кинематические звенья повышенной точности. В передачах обязательно предусматривается выборка зазоров.

В последнее время получили распространение быстроходные МС с линейными двигателями в приводах перемещения без механических передач, обеспечивающие скорости быстрых перемещений рабочих органов в пределах 60…100 м/мин.

Направляющие МС работают в более тяжелых условиях, чем направляющие обычных, универсальных станков. Поэтому к их конструкции, точности, эксплуатационным характеристикам предъявляются повышенные требования. Направляющие МС чаще всего выполняют прямоугольного сечения комбинированного типа (качения и скольжения) или с накладками из наполненного фторопласта.

Эффективное демпфирование колебаний при использовании направляющих качения достигается с помощью дополнительных демпфирующих элементов, например расположенных между опорами качения ползушек с карманами глубиной до 0,03 мм, в которые подается масло, образующее демпфирующую пленку.

В конструкции направляющих предусматривается герметичная их защита. Системы подачи СОЖ и стружкоудаления строят с учетом интенсивного и непрерывного в течение длительного времени процесса резания, а также использования СОЖ для смыва стружки. Как правило, МС снабжают установками, подающими СОЖ в объеме не менее 50 л/мин, во многих случаях – больше в 2…3 раза.

В большинстве случаев СОЖ подается через несколько регулируемых сопл, расположенных вокруг шпинделя на концах отдельных трубопроводов или каналов в гильзе шпинделя.

Удаление стружки со станка осуществляется гидросмывом стружки, пневмоотсосом. Применяют щетки, сметающие стружку в бункер, из которого она впоследствии удаляется транспортером.