- •Введение

- •1. Анализ производственной деятельности ооо «пищекомбинат гагаринский».

- •Основные производственные показатели

- •1. 3 Энергообеспечение

- •1. 4 Показатели производственных объемов предприятия

- •603107 Н. Новгород, пр. Гагарина, 174 Тел: 69 – 99 - 04

- •2. Обзор литературы.

- •2.1 Инструменты и оборудование для обвалки

- •2.2 Оборудование для измельчения, посола и созревания мяса

- •2.2.1 Измельчители

- •2.2.2 Смеси для посола мяса

- •2.2.3 Оборудование для созревания мяса

- •2.2.4 Машины для резки шпика

- •2.3 Машины тонкого измельчения фарша

- •2.4 Оборудование для формования колбасных изделий

- •2.4.1 Основные машины

- •2.4.2 Вспомогательные машины

- •2.5 Оборудование для термической обработки

- •2.5.1 Термокамеры

- •2.5.2 Оборудование для варки колбас

- •3. Технологическая часть

- •3.1 Описание технологии производства полукопченых колбас

- •3.1.1 Разделка

- •3.1.2 Обвалка и жиловка

- •3.1.3 Посол мяса

- •3.1.4 Приготовление фарша

- •3.1.5 Формование колбас

- •3.1.6 Термическая обработка

- •3.1.7 Хранение

- •3.2 Сырьевой расчет

- •3.3 Расчет и выбор технологического оборудования [1] Расчет и выбор волчка.

- •Расчет и выбор куттера.

- •Расчет и выбор шприца.

- •Расчет термокамер.

- •4. Конструктивная часть

- •4.1 Обоснование выбора конструктивной разработки

- •4.2 Устройство термодымовой камеры афж

- •4.3 Правила эксплуатации и техническое обслуживание оборудования

- •4.3.1 Подготовка оборудования к работе

- •4.3.2 Техническое обслуживание

- •4.4.1 Расчет ременной передачи [ 10 ]

- •4.4.2 Расчет шкива [ 9 ]

- •4.4.3 Предварительный и уточненный расчёт вала [ 7]

- •Эпюра моментов

- •4.4.3 Проверочный расчет шпонок на смятие

- •5. Проектирование технологического процесса механической обработки детали.

- •5.1. Составление плана технологического процесса механической обработки детали.

- •I. Заготовительная операция.

- •II. Токарная операция

- •III. Фрезерная операция

- •VI. Сверлильная операция.

- •5.2. Расчет времени, необходимого на изготовление детали.

- •6. Экономическая оценка конструктивной разработки

- •Рабочий персонал

- •6.1 Основные технико-экономические показатели.

- •7. Безопасность труда при эксплуатации термокамеры

- •Охрана окружающей среды

- •Нижегородская государственная сельскохозяйственная академия

- •«Утверждаю»

- •Задание по подготовке проекта (работы)

- •Реферат.

- •Министерство сельского хозяйства российской федерации

4. Конструктивная часть

4.1 Обоснование выбора конструктивной разработки

Универсальная термокамера была выбрана мной для модернизации, т.к. она является одним из основных видов технологического оборудования для производства полукопченых колбас. Термокамера АФЖ разработана в Нижнем Новгороде по аналогам зарубежных фирм. В качестве конструктивной разработки я предлагаю модернизировать привод вентилятора, а именно:

приводить в движение крыльчатку вентилятора с помощью электродвигателя через ременную передачу.

Ременная передача дает возможность изменять скорость вращения вентилятора (число оборотов в минуту), гарантирует плавный пуск двигателя.

Максимальная температура нагрева в термокамере составляет 120˚С, соответственно крыльчатка вентилятора также сильно нагревается. Температура передается на вал, подшипниковый узел, обмотку электродвигателя.

Результатом моей конструктивной разработки является увеличение срока службы вентилятора, а следовательно, периода безотказной работы термокамеры. Соответственно снижаются затраты и время простоев, связанных с ремонтом данного узла термокамеры.

4.2 Устройство термодымовой камеры афж

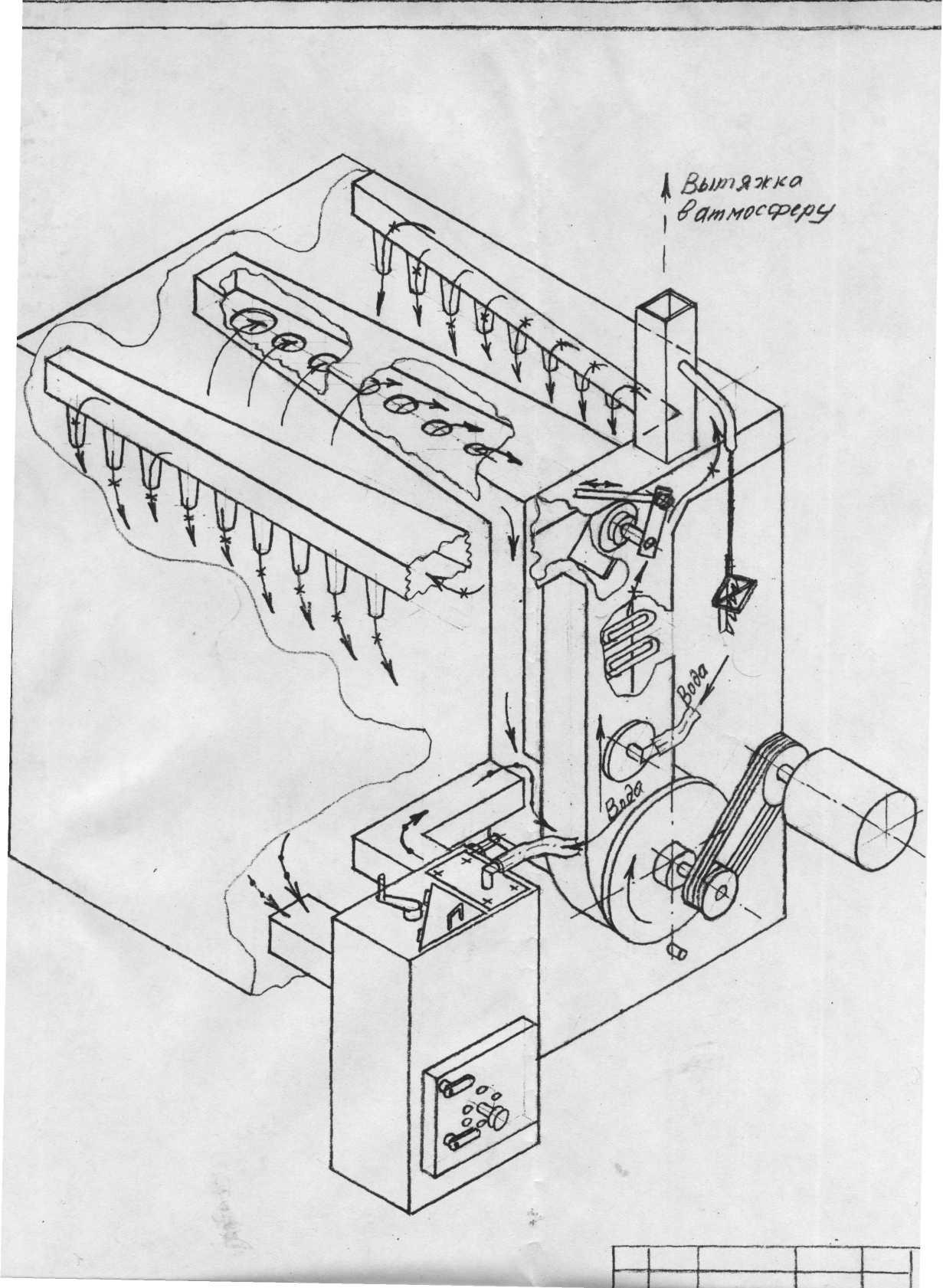

Рис 4.1 Схема циркуляции воздушно – дымовой смеси в универсальной термокамере АФЖ.

Термокамера состоит из камеры, блока циркуляционного, дымогенератора, рамы и системы автоматики САУ-3.

Термокамера представляет собой камеру, в которой на передвижной раме размещается обрабатываемый продукт.

В камере с помощью циркуляционного блока обеспечивается циркуляция воздуха и дыма центробежным вентилятором. Воздух нагревается двумя группами электронагревателей (тэнов) - основная группа и поддерживающая. Поддерживающая группа обеспечивает поддержание заданной температуры в подогретой камере. Необходимая влажность в камере обеспечивается подачей воды через форсунку на электронагреватели (тэны). Дым в камеру подается центробежным вентилятором из дымогенератора. Схемы циркуляции воздуха и дыма замкнутого типа. Необходимая температура и влажность в камере обеспечивается системой автоматики САУ-3.

Камера представляет собой сварной прямоугольный шкаф с двойными стенками и теплоизоляционным материалом. Для загрузки и разгрузки продукции камера снабжена, дверью с резиновым уплотнением для герметизации.

На потолочной части камеры размещены два подающих и один приемный (в центре) воздуховоды. Подающие воздуховоды снабжены соплами для равномерного распределения воздушного потока по объему камеры, а приемный воздуховод имеет отверстия для забора воздуха. Внутри камеры размещены три датчика температуры:

сухой;

влажный;

датчик контроля температуры внутри обрабатываемого продукта.

Влажность в камере определяется по разности температур сухого и влажного датчиков с помощью психрометрической таблицы.

Блок циркуляционный представляет собой металлическую сварную конструкцию с двойными стенками и изоляцией, жестко соединенную с камерой. В блоке смонтирован центробежный вентилятор с «Т» - образным напорным воздуховодом. В вертикальной части воздуховода размещены электронагреватели и водяная форсунка. В зоне стыковки вертикальной и горизонтальной части воздуховода установлен отсекатель, позволяющий направлять воздушный поток попеременно в боковые воздуховоды камеры, что обеспечивает лучшее перемешивание воздушного потока и равномерную температуру в камере. Возврат воздушного потока к центробежному вентилятору производится по приемному воздуховоду камеры.

В верхней части блока, из горизонтального напорного воздуховода предусмотрена вытяжная вентиляция с клапаном. Управление клапаном осуществляется посредством тросовой тяги. С наружной части блока смонтирована гребенка для распределения воды к форсунке и форсунка очистки дыма. Гребенка снабжена фильтром для очистки воды.

Дымогенератор представляет собой конструкцию из листового железа. Дым образуется при тлении опилок, попадаемых из бункера на электронагреватель с помощью ворошителя.

Для очистки дыма от смолистых веществ предусмотрен смолоочиститель. Конструкция смолоочистителя позволяет очищать дым как с помощью фарфоровых элементов в корзине, так и с помощью водяной завесы, поступающей из форсунки. В нижней части смолоотделителя предусмотрен гидрозатвор, исключающий попадание дыма в помещение. Подача дыма регулируется клапаном.

Электрооборудование предназначено для обеспечения необходимых технологических параметров в термокамере.