- •Организационное проектирование

- •Часть 2. Организационное проектирование предприятий

- •Общие положения

- •Варианты контрольных работ по дисциплине

- •Часть 1. Системные основы организации

- •1.1. Тематика рефератов по основам организационного проектирования

- •1.2. Практические задания по организации процессов на предприятии

- •1.1. Условие задания

- •1.2. Исходные данные

- •1.3. Методические рекомендации

- •2.1. Условие задания

- •2.2. Исходные данные

- •2.3. Методические рекомендации

- •3.1 Условие задания

- •3.2 Исходные данные

- •3.3 Методические рекомендации

- •Задание 4. Расчет длительности цикла простого процесса при различных видах движения предмета

- •4.1 Условие задания

- •4.2 Исходные данные

- •4.3 Методические рекомендации

- •5.1 Условие задания

- •5.2 Исходные данные

- •5.3 Методические рекомендации

- •6.1. Условие задания

- •6.2. Исходные данные

- •6.3. Методические рекомендации

- •7.1. Условие задания

- •7.2. Исходные данные

- •Производственная программа, штук/смена

- •Нормы времени по операциям

- •7.3. Методические рекомендации

- •8.1. Условие задания

- •8.2. Исходные данные

- •8.3. Методические рекомендации

- •9.1. Условие задания

- •9.2. Исходные данные

- •9.3. Методические рекомендации

- •10.1. Условие задания

- •10.2. Исходные данные

- •10.3. Методические рекомендации

- •Расчет параметров групповой поточной линии

- •11.1. Условие задания

- •12.1. Условие задания

- •12.2. Исходные данные

- •12.3. Методические рекомендации

- •Часть 2. Организационное проектирование предприятий

- •Тематика рефератов по организационному проектированию предприятий

- •2.2. Практические задания по организационному проектированию предприятий

- •13.1 Условия задания

- •13.2 Исходные данные

- •13.3 Методические рекомендации

- •Ориентировочные данные для выбора

- •13.4. Оптимизация планировки оборудования участка

- •13.4.1. Методические рекомендации

- •13.4.2. Математическая постановка задачи

- •13.4.3. Методические указания

- •Закрепление деталей за участком

- •Исходные планово-технологические данные

- •Матрица расстояний

- •Планово-технологические данные по деталям

- •Шахматная ведомость

- •Матрица масс

- •Матрица грузопотоков

- •13.4.4. Задание

- •14.3. Методические рекомендации

- •15.1. Условие задания

- •15.2. Исходные данные

- •15.3. Методические рекомендации

- •16.1. Условие задания

- •16.2. Исходные данные

- •16.3. Методические рекомендации

- •17.1. Условия задание

- •17.2. Исходные данные

- •17.3. Методические рекомендации

- •18.1. Условие задания

- •18.2. Исходные данные

- •18.3. Методические рекомендации

- •19.1. Условие задания

- •19.2. Исходные данные

- •Список рекомендуемой литературы

- •Расчет параметров многопредметной переменно-поточной линии

- •Расчетные значения показателей

- •Производственная характеристика деталей

- •Классификация деталей по конструктивно-технологическим и организационно-плановым признакам

- •Технологические процессы и нормативы трудоемкости обработки деталей

- •Пример оформления титульного листа контрольной работы

- •Контрольная работа по дисциплине Организационное проектирование и аудит

- •Санкт-Петербург

13.4. Оптимизация планировки оборудования участка

13.4.1. Методические рекомендации

Организация производственного процесса в пространстве предполагает создание рациональной планировки цехов, участков, складов, а также рациональное размещение оборудование и рабочих мест в них.

Планировка оборудования влияет на величину транспортных расходов, себестоимость продукции, капиталовложения, прямоточность, непрерывность и ритмичность производственного процесса, уровень организации труда и т.д. Расстановка оборудования определяет длину транспортных путей при изготовлении продукции, объем грузооборота цеха.

Под грузооборотом понимается общий объем транспортных работ на участке. С увеличением длины транспортного пути возрастает количество потребных транспортных средств, увеличиваются капитальные вложения в эти средства и расходы по их эксплуатации, что приводит к росту себестоимости продукции. Кроме того, растет длительность цикла изготовления изделий, увеличивается размер и стоимость незавершенного производства, а, следовательно, и вложения в оборотные средства.

Таким образом, для цехов, участков, и многономенклатурных поточных линий наиболее целесообразным критерием оптимальности решения рассматриваемой задачи является минимизация объема грузооборота продукции (Q).

Решение задач планировки оборудования является многовариантным. Число возможных вариантов расположения оборудования на участке из К станков определяется количеством возможных сочетаний =К.

Для решения задач с большим количеством вариантов в настоящее время разработаны и применяются на практике следующие методы: 1) группировки; 2) математико-логический; 3) статистического моделирования (метод Монте-Карло); 4) перестановок; 5) квадратичного программирования; 6) «ветвей и границ»; 7) размыкания контура графа.

В данной работе принимаем метод направленного перебора – метод перестановок.

13.4.2. Математическая постановка задачи

Рассмотрим постановку и формализацию задачи оптимизации планировки рабочих мест предметно-замкнутого участка.

Пусть

на плановый период известно общее число

наименований деталей (1,2, …α), закрепленных

за участком, программа выпуска по каждому

i-тому

наименованию (![]() )

и средняя (в процессе изготовления)

масса деталиi-того

наименования (

)

и средняя (в процессе изготовления)

масса деталиi-того

наименования (![]() ).

).

Известно также, что детали характеризуются определенными, но различными технологическими маршрутами и процессами изготовления, и выполнение любой операции технологического процесса по всем деталям строго закреплено за рабочим местом.

Установлено,

что для изготовления всей номенклатуры

деталей требуется

![]() рабочих

мест (станков, оборудования и др.), для

размещения которых намечено, соответственно,

рабочих

мест (станков, оборудования и др.), для

размещения которых намечено, соответственно,![]() площадок.

площадок.

Кроме

того, известно расположение двух

кладовых:

![]() – кладовая заготовок, полуфабрикатов,

откуда начинают движение все детали и

– кладовая заготовок, полуфабрикатов,

откуда начинают движение все детали и![]() +1

– кладовая готовых изделий, куда

возвращаются детали после изготовления.

+1

– кладовая готовых изделий, куда

возвращаются детали после изготовления.

Каждый

вариант размещения рабочих мест по

площадкам характеризует определенную

планировку предметно-замкнутого участка,

причем символом

![]() в

дальнейшем обозначается любой из этих

вариантов планировки.

в

дальнейшем обозначается любой из этих

вариантов планировки.

В

процессе изготовления, в зависимости

от варианта планировки, детали «пробегают»

различный путь, т.е.

![]() – общая длина транспортного пути за

весь цикл изготовления

– общая длина транспортного пути за

весь цикл изготовления![]() -того

наименования деталей при некотором

варианте.

-того

наименования деталей при некотором

варианте.

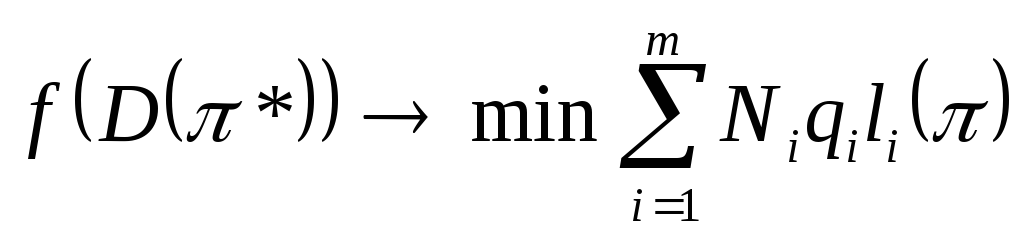

Требуется

разместить

![]() рабочих

мест на площадках так, чтобы свести к

минимуму грузооборот участка, т.е. найти

планировку рабочих мест

рабочих

мест на площадках так, чтобы свести к

минимуму грузооборот участка, т.е. найти

планировку рабочих мест![]() ,

обеспечивающую минимизацию грузооборота

(13.14, 13.15).

,

обеспечивающую минимизацию грузооборота

(13.14, 13.15).

, (13.14)

, (13.14)

или

Q=

![]()

![]()

![]() →

min (13.15)

→

min (13.15)

Нахождение оптимального варианта планировки предметно-замкнутого участка можно рассматривать как задачу математического программирования. Для ее решения используется метод направленного перебора – метод перестановок, основанный на приближении к оптимуму с помощью транспозиций, исходя из некоторого исходного плана (некоторого первоначального размещения оборудования).

Количество итераций, необходимое для решения задачи математического программирования методом перестановок, зависит от числа станков и от принятого начального плана.