- •Федеральное агенство по образованию

- •Введение

- •1 Общие положения курсового проектирования

- •2. Рабочий чертеж детали. Анализ исходных

- •3. Выбор исходной заготовки и методов ее

- •Заготовки из проката

- •Отливки

- •Поковки, изготовляемые ковкой и штамповкой

- •Детали, получаемые механической обработкой.

- •4. Выбор технологических баз

- •5. Разработка технологического маршрута.

- •Продолжение табл. 5.2

- •Содержание операции включает установочные.

- •Операционные эскизы

- •Содержание операции.

- •Операционные эскизы.

- •Содержание операции.

- •Операционный эскиз

- •Операционные эскизы

- •Содержание операции.

- •Содержание операции.

- •Содержание операции.

- •Операционный эскиз

- •Операционный эскиз.

- •Содержание операции.

- •Операционный эскиз.

- •Содержание операции

- •Содержание операции.

- •Содержание операции.

- •Операционный эскиз

- •Содержание операции.

- •Операционный эскиз

- •Содержание операции.

- •Операционный эскиз

- •080 Контрольная.

- •Содержание операции.

- •Операционный эскиз

- •7. Расчет и назначение припусков.

- •8. Назначение и расчет режимов резания.

- •9. Выбор технологического оборудования и средств технологического оснащения Выбор технологического оборудование (металлорежущие станки)

- •10. Выбор технологического оснащения.

- •11. Выбор методов и средств технического контроля

- •12. Нормирование технологического процесса

- •Нормативы вспомогательного времени

- •12.1. Нормативы вспомогательного времени на установку и снятие детали

- •12.2. Нормативы вспомогательного времени, связанного с переходом или обрабатываемой поверхностью

- •12.3. Нормативы вспомогательного времени, связанного с операцией

- •12.4. Нормативы вспомогательного времени на контрольные измерения обработанной поверхности

- •12.5. Нормативы времени на обслуживание рабочего места, отдых и личные надобности

- •12.6. Нормативы подготовительно-заключительного времени на обработку партии деталей

- •Подготовительно-заключительное время на партию деталей, мин [16, 17]

- •12.7. Порядок нормирования технологического процесса

- •Пример определения нормы времени на технологическую операцию

- •13. Основные технико-экономические показатели технологического процесса.

- •14. Оформление технологической документации.

- •14. 1. Маршрутная карта.

- •14.2. Операционная карта

- •14.3. Карта эскизов.

- •14.4. Документа технического контроля.

- •Список литературы

- •Элементарные погрешности обработки

- •Установка в трехкулачковом самоцентрирующемся патроне

- •Установка в приспособлении с винтовыми или эксцентриковыми зажимами

- •Заготовки деталей машин

- •Преобладающий типаж металлорежущего оборудования в машиностроении и системы технического сервиса Токарные станки

- •Сверлильные и расточные станки

- •Шлифовальные

- •Фрезерные

- •Строгальные. Долбежные. Протяжные

- •Хонинговальные

- •Зубообрабатывающие

- •Зуборезные для конических колес

- •Отрезные

- •Содержание

Детали, получаемые механической обработкой.

Таблица 3.28.

Качество поверхностей отверстий после обработки.

|

Способ обработки |

Диаметр отверстий d, мм |

Квалитет1 |

RZ,

|

h, | |

|

мкм | |||||

|

Сверление спиральными сверлами |

От 3 до 6 |

12 |

20 |

40 | |

|

Св. 6 » 10 |

32 |

50 | |||

|

» 10 » 18 |

40 |

60 | |||

|

» 18 » 50 |

50 |

70 | |||

|

» 50 » 80 |

63 |

80 | |||

|

Глубокое сверление |

От 3 до 10 |

|

16 |

25 | |

|

Св. 10 » 18 |

|

20 |

30 | ||

|

» 18 » 30 |

|

32 |

40 | ||

|

» 30 » 50 |

|

50 |

50 | ||

|

Зенкерование |

однократное |

До 80 |

10 |

32 |

40 |

|

черновое |

От 18 до 30 |

11 |

40 |

40 | |

|

Св. 30 до 80 |

50 |

50 | |||

|

чистовое |

До 30 |

10 |

32 |

30 | |

|

Св. 30 до 80 |

40 |

40 | |||

|

Растачивание |

черновое |

От 50 до 260 |

12 |

40 |

50 |

|

чистовое |

10 |

20 |

20 | ||

|

Развертывание |

нормальное |

От 6 до 30 |

10 |

10 |

20 |

|

точное |

8 |

5 |

10 | ||

|

тонкое |

7 |

3,2 |

5 | ||

|

Отделочные методы |

шлифование |

До 80 |

7÷9 |

5 |

10 |

|

протягивание |

От 10 до 80 |

8 |

4 |

6 | |

|

калибрование шариком |

» 6 » 80 |

7 |

0,63 |

− | |

|

хонингование |

До 80 |

6÷7 |

0,16 |

− | |

Примечание: 1. Под черновым зенкерованием следует понимать обработку по литому или прошитому при штамповке отверстию; под чистовым – обработку после сверления или чернового зенкерования. 2. Виды развертывания (нормальное, точное и тонкое), характеризуются допуском на диаметры разверток. 3. При обработке мерным инструментом (сверлом, зенкером, разверткой, протяжкой, фрезой и т.п.) диаметр инструмента принимают ближайший по сортаменту, причем наименьший предельный размер инструмента должен быть не менее диаметра DЗmin,полученного расчетом. 4. Значения допусков для квалитетов 6÷12 приведены в табл. 3.33.

Таблица 3.29.

Увод сверла и смещение оси отверстия при сверлении.

|

Сверло |

Диаметр отверстия, мм | ||||

|

3÷6 |

6÷10 |

10÷18 |

18÷30 |

30÷50 | |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Увод ΔУ, мкм на 1 мм длины отверстия | |||||

|

Спиральное |

2,1 |

1,7 |

1,3 |

0,9 |

0,7 |

Продолжение табл. 3.29.

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Смещение СО (мм) оси отверстия относительно номинального положения | |||||

|

Специальное |

1,6 |

1,3 |

1,0 |

0,7 |

0,4 |

|

Спиральные и специальные |

10 |

15 |

20 |

25 |

30 |

Таблица 3.30.

Коэффициент уточнения Ку для отливок, поковок, штампованных

заготовок и сортового проката.

|

Технологический переход |

Ку |

|

После обтачивания: |

|

|

однократного |

0,05 |

|

чернового |

0,06 |

|

получистового |

0,05 |

|

чистового |

0,04 |

|

После шлифования: |

|

|

чернового |

0,03 |

|

чистового |

0,02 |

Таблица 3.31.

Формулы для расчета остаточного отклонения расположения ΔОСТ после механической обработки.

|

Обработка |

Формула для расчета | |

|

Точение наружной поверхности на станке |

токарном |

|

|

токарном автомате, револьверном |

| |

|

Симметричное фрезерование плоскости на вертикально-фрезерном станке |

| |

|

Шлифование наружной поверхности на станке |

круглошлифовальном |

|

|

бесцентровошлифовальном |

| |

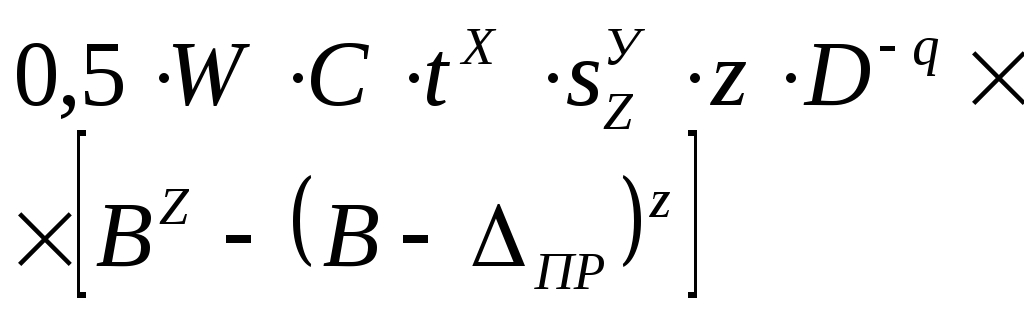

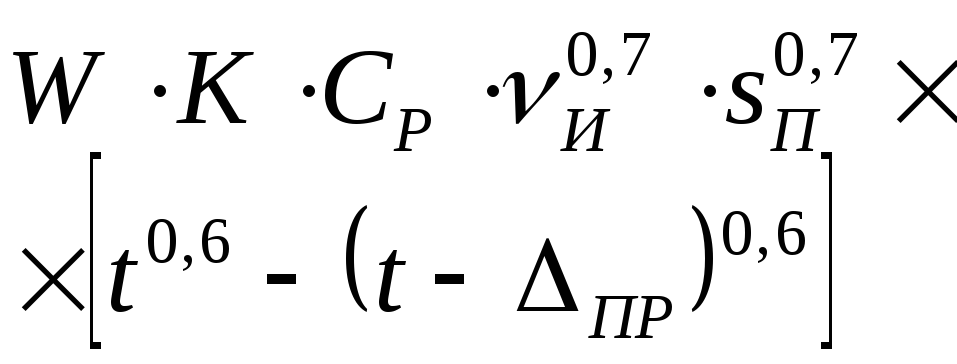

Обозначения: W− податливость технологической системы, мм/Н (см. гл. 1, стр. 27);СУ− коэффициент, характеризующий условия резания при точении;s− подача при точении, мм/об;t− глубина резания, мм; НВ − твердость обрабатываемого материала по Бринеллю, Мпа; С − коэффициент, характеризующий условия резания при фрезеровании;sZ− подача при фрезеровании, мм/зуб;z− число зубьев фрезы;D− диаметр фреза, мм;B − ширина фрезеруемой поверхности, мм;СP− коэффициент, характеризующий условия резания: при бесцентровом шлифовании заготовки из стали 45 непрерывным потокомСP= 12,28; единичными заготовкамиСP= 10,5; при наружном круглом шлифовании кругами шириной 40 мм при обработке заготовки из сталиСP= 2,15 и чугунаСP= 2,0;К− коэффициент, характеризующий состояние шлифовального круга (при остром кругеК = 1,5; при затупленномК= 3);sП− продольная подача заготовки при шлифовании;s1− подача при врезном шлифовании;υИ− окружная скорость обрабатываемой заготовки, м/мин; (dИ− диаметр обрабатываемой заготовки, мм; ΔПР− исходная кривизна заготовки для первого перехода механической обработки, мм; для последующих переходов − остаточная кривизна заготовки после предшествующего перехода, мм;х, у, n, q, z− показатели степеней в формулах (см.[31] )

Таблица 3.32.

Значения СА и СВ.

|

DO/dдля СВ;d/Dдля СА |

СА |

СВ | ||||

|

Сталь |

Бронза |

Чугун |

Сталь |

Бронза |

Чугун | |

|

0,000 |

1,30 |

1,33 |

1,25 |

0,70 |

0,67 |

0,75 |

|

0,100 |

1,32 |

1,35 |

1,27 |

0,72 |

0,69 |

0,77 |

|

0,200 |

1,38 |

1,41 |

1,33 |

0,78 |

0,75 |

0,83 |

|

0,300 |

1,49 |

1,52 |

1,44 |

0,89 |

0,86 |

0,94 |

|

0,400 |

1,68 |

1,71 |

1,63 |

1,08 |

1,05 |

1,13 |

|

0,450 |

1,81 |

1,84 |

1,76 |

1,21 |

1,18 |

1,26 |

|

0,500 |

1,95 |

2,00 |

1,92 |

1,45 |

1,34 |

1,42 |

|

0,550 |

2,17 |

2,20 |

2,12 |

1,57 |

1,54 |

1,62 |

|

0,600 |

2,43 |

2,46 |

2,38 |

1,83 |

1,80 |

1,88 |

|

0,650 |

2,77 |

2,80 |

2,72 |

2,17 |

2,14 |

2,22 |

|

0,700 |

3,22 |

3,25 |

3,17 |

2,62 |

2,59 |

2,67 |

|

0,750 |

3,84 |

3,87 |

3,79 |

3,28 |

3,25 |

3,33 |

|

0,800 |

4,85 |

4,88 |

4,80 |

4,25 |

4,22 |

4,30 |

|

0,850 |

6,58 |

6,61 |

6,53 |

5,88 |

5,95 |

6,03 |

|

0,900 |

9,83 |

9,86 |

9,78 |

9,23 |

9,20 |

9,28 |

|

0,925 |

13,18 |

13,21 |

13,13 |

12,58 |

12,56 |

12,63 |

|

0,950 |

19,30 |

19,33 |

19,25 |

18,70 |

18,67 |

19,75 |

|

0,975 |

39,30 |

39,33 |

39,25 |

38,70 |

38,67 |

38,75 |

|

0,990 |

99,30 |

99,33 |

99;25 |

98,70 |

98,67 |

98,75 |

Примечание.Если охватываемая деталь выполнена в виде сплошного вала, тоdO/d= 0. Когда охватывающая деталь выполнена в виде плиты или корпуса, принимаютd/D= 0.

Таблица 3.33.

Значения допусков Т (мкм) для размеров до 500 мм.

|

Размер, мм |

Квалитет | ||||||||||||

|

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 | |

|

До 3 |

4 |

6 |

10 |

14 |

25 |

40 |

60 |

100 |

140 |

250 |

400 |

600 |

1000 |

|

Св. 3 до 6 |

5 |

8 |

12 |

18 |

30 |

48 |

75 |

120 |

180 |

300 |

480 |

750 |

1200 |

|

» 6 » 10 |

6 |

9 |

15 |

22 |

36 |

58 |

90 |

150 |

220 |

360 |

580 |

900 |

1500 |

|

» 10 » 18 |

8 |

11 |

18 |

27 |

43 |

70 |

110 |

180 |

270 |

430 |

700 |

1100 |

1800 |

|

» 18 » 30 |

9 |

13 |

21 |

33 |

52 |

84 |

130 |

210 |

330 |

520 |

840 |

1300 |

2100 |

|

» 30 » 50 |

11 |

16 |

25 |

39 |

62 |

100 |

160 |

250 |

390 |

620 |

1000 |

1600 |

2500 |

|

» 50 » 80 |

13 |

19 |

30 |

46 |

74 |

120 |

190 |

300 |

460 |

740 |

1200 |

1900 |

3000 |

|

» 80 » 120 |

15 |

22 |

35 |

54 |

87 |

140 |

220 |

350 |

540 |

870 |

1400 |

2200 |

3500 |

Продолжение табл. 3.33.

|

Размер, мм |

Квалитет | ||||||||||||

|

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 | |

|

» 120 » 180 |

18 |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

630 |

1000 |

1600 |

2500 |

4000 |

|

» 180 » 250 |

20 |

29 |

46 |

72 |

115 |

185 |

290 |

460 |

720 |

1150 |

1850 |

2900 |

4600 |

|

» 250 » 315 |

23 |

32 |

52 |

81 |

130 |

210 |

320 |

520 |

810 |

1300 |

2100 |

3200 |

5200 |

|

» 315 » 400 |

25 |

36 |

57 |

89 |

140 |

230 |

360 |

570 |

890 |

1400 |

2300 |

3600 |

5700 |

|

» 400 » 500 |

27 |

40 |

63 |

97 |

155 |

250 |

400 |

630 |

970 |

1550 |

2500 |

4000 |

6300 |

Согласно ГОСТ 26645-85 точность отливки характеризуется четырьмя показателями:

− классом размерной точности (22 класса);

− степенью коробления (11 степеней);

− степенью точности поверхностей (22 степени);

− классом точности массы (22 класса). Обязательному применению подлежат классы размерной точности и точности массы отливок.

Стандартом предусмотрено 18 рядов припуска отливок. В технических требованиях чертежа отливки должны быть указаны нормы точности отливки в следующем порядке:

− класс размерной точности;

− степень коробления;

− степень точности поверхностей; − класс точности массы;

− допуск смещения отливки.

Пример условного обозначения точности отливки 8-го классы размерной точности, 5-й степени коробления, 4-й степени точности поверхностей, 7-го класса точности массы с допуском смещения 0,8 мм:

Точность отливки 8-5-4-7 См 0.8 ГОСТ 26645-85.

Допускается указывать сокращенную номенклатуру норм точности отливки, при этом указание классов размерной точности и массы отливки является обязательным; ненормируемые показатели точности заменяют нулями, а обозначение смещения опускают. Например:

Точность отливки 8-0-0-7 ГОСТ 26645-85.

В технических требованиях чертежа отливки должны быть указаны в нижеприведенном порядке значения номинальных масс детали, припусков на обработку, технологических напусков и массы отливки. Пример обозначения номинальных масс, равных для детали − 20,35 кг, для припусков на обработку − 3,15 кг, для технологических напусков − 1,35 кг, для отливки − 24,85 кг:

Масса 20.35-3.15-1.35-24.85 ГОСТ 26645-85.

Для необрабатываемых отливок или при отсутствии напусков соответствующие величины обозначают «0». Например:

Масса 20.35-0-0-20.35 ГОСТ 26645-85.

Определение размеров заготовок связано с установлением предельных, промежуточных и исходных их размеров, припусков и допусков на обработку.

Для расчета массы заготовки (детали) необходимо умножить ее объем на плотность материала, из которого изготовлена данная заготовка (деталь). Плотность основных материалов приведена в табл. 3.34. При расчете массы заготовки также учитывают припуски на механическую обработку. При определении массы заготовки (детали) сложной геометрической формы следует разделить ее на возможно более простые по форме элементы, удобные для расчета объема, а затем просуммировать найденные значения.

Объем заготовок простейших профилей рассчитывают также по следующим формулам:

круглое сечение V = 0,78 d2l;

квадратное сечение V = а2l;

квадратное сечение с закругленными углами V = (а2 – 0,86r2) l;

прямоугольное сечение V = bal;

шестигранное сечение V = 0,87 C2l;

кольцевое сечение V = 0,78 D2dl3,

где V – объем; d – диаметр круглого сечения; l – длина; а – сторона квадрата или прямоугольника; b – сторона прямоугольника; r – радиус закругления; C – диаметр вписанного в шестигранник круга; D, d – диаметры внешней и внутренней окружностей кольцевого сечения. Плотность некоторых материалов указана в табл. 3.34.

Таблица 3.34.

Плотность некоторых материалов

|

Материал |

Марка |

Плотность, т/м3(г/см3) |

|

1 |

2 |

3 |

|

Алюминиевые сплавы |

АД1, Амц, АМr, Д1, Д5, Д16, Д16П |

2,71 – 2,75 |

|

АЛ1, АЛ2, АЛ5, АЛ7, АЛ9, АЛ9В, АЛ11 |

2,66 – 2,75 | |

|

Бронза |

Бр.Амц9–2Л; Бр.Амц10–2; Бр.АЖ9–4; Бр.АЖ9–4Л |

7,5 |

|

Бр.Б2; Бр.Б2,5 |

8,2 | |

|

Бр.ОФ6,5–0,15; Бр.ОФ4–0,25; Бр.ОЦС4–3; Бр.ОЦС4–4–2,5 |

8,8 | |

|

Магниевые сплавы |

МА1, МА2, МА5, МА8, МА14 |

1,76 – 1,80 |

|

Медно-цинковые сплавы – латуни |

ЛАЖ60–1–1; ЛАН 59–3–2; ЛО60–1 |

8,4 |

|

Л62; ЛЖМц59–1–1; ЛС 63–3; ЛС59–1 |

8,5 |

Продолжение табл. 3.34.

|

1 |

2 |

3 |

|

|

ЛС59–1Л; ЛАЖМц66–6–3–2; ЛАЖ1–1Л |

|

|

Сталь конструкционная |

|

7,8 |

|

Сталь быстрорежущая |

Вольфрама: 5 %; 10% |

8,1; 8,35; 8,60 |

|

Твердые сплавы. |

ВК2; ВК3; ВК 6; ВК8; ВК10; ВК 11; ВК 15 |

14,0 – 15,4 |

|

Т5К10; Т15К6; Т30К4; Т60К5 |

13,0 – 7,0 | |

|

Цинковые сплавы |

ЦАМ 4–3; ЦАМ 4–2,7; ЦАМ 10–0,5; ЦАМ 10–2; ЦАМ 10 –5 |

6,3 |

|

Чугун |

антифрикционный |

7,4 – 7,6 |

|

высокопрочный |

7,2 – 7,4 | |

|

ковкий |

7,2 – 7,4 | |

|

серый |

6,8 – 7,4 |

На выбор заготовки влияют следующие показатели: назначение детали, материал, технические условия, объем выпуска и тип производства, тип и конструкция детали; размеры детали и оборудования, на котором они изготовляются; экономичность изготовления заготовки, выбранной по предыдущим показателям. Все показатели должны учитываться одновременно, так как они тесно связаны. Окончательное решение принимают на основании экономического расчета с учетом стоимости метода получения заготовки и механической обработки (табл. 3.35).

Таблица 3.35.

Сравнительная себестоимость изготовления деталей различными технологическими методами при различной серийности производства, коп.

|

Группа сложности деталей |

Масса детали, г |

Механическая обработка |

Литье по выплавляемым моделям |

Обработка

| ||||||

|

250 |

5000 |

Более 5000 |

250 |

5000 |

Более 5000 |

250 |

5000 |

Более 5000 | ||

|

Простые |

51…100 |

27,8 |

16,5 |

14,1 |

30,5 |

13,0 |

11,0 |

28,9 |

12,1 |

6,7 |

|

101…200 |

33,2 |

20,4 |

17,7 |

42,0 |

18,0 |

16,0 |

35,0 |

12,8 |

7,0 | |

|

501…1000 |

74,0 |

48,8 |

43,2 |

84,0 |

39,6 |

36,5 |

67,0 |

17,7 |

9,6 | |

|

Сложные |

51…100 |

245,1 |

105,7 |

82,1 |

69,0 |

31,6 |

23,3 |

197,4 |

31,8 |

14,0 |

|

101…200 |

281,5 |

122,4 |

95,7 |

91,0 |

40,3 |

31,4 |

211,9 |

34,1 |

15,0 | |

|

501..1000 |

564,3 |

251,1 |

197,9 |

180,0 |

82,8 |

64,5 |

324,3 |

50,6 |

22,2 | |

|

Особо сложные |

51…100 |

291,2 |

116,9 |

89,4 |

95,3 |

37,7 |

25,5 |

308,3 |

50,7 |

30,0 |

|

101…200 |

335,8 |

136,2 |

104,7 |

126,0 |

49,0 |

37,2 |

328,6 |

53,7 |

31,9 | |

|

501…1000 |

641,4 |

276,6 |

217,4 |

264,0 |

94,2 |

77,7 |

478,8 |

74,8 |

42,9 | |

Внимание!Сравнительная себестоимость изготовления деталей различными технологическими методами при различной серийности производства дана в ценах 1980 г., поэтому в учебных целях цены умножаются на коэффициент учитывающий инфляцию и равный 52.

Упрощенное сравнение возможных вариантов получения заготовки предполагает:

- сравнение методов получения заготовки по коэффициенту использования материала

![]() (3.1.)

(3.1.)

где gа – масса детали, кг; gн – норма расхода материала, кг. При этом учитываются следующие рекомендации: в массовом производстве К ≥ 0,85; в серийном производстве К ≥ 0,5÷0,6.

Краткие характеристики методов получения заготовок представлены в табл. 3.36 и 3.37.

Таблица 3.36

Характеристика основных методов получения заготовок литьем

|

Метод получения |

Масса заготовок, т |

Наименьшая толщина стенок, мм |

Точность выполнения |

Шероховатость Rа, мкм |

Материал |

Тип производства |

|

Разовые формы | ||||||

|

Литье в песчано-глинистые формы: Ручная формовка по деревянным моделям |

До 100 |

чугун 3…5 сталь 5.. .8 цветные сплавы 3…8 |

IT17 |

80…20 |

чугун, сталь, выдав лальные сплавы |

единичное и мелкосерийное |

|

Машинная формовка |

До 10 |

IT16…17 |

20…5 |

серийное | ||

|

Машинная формовка по металлическим моделям |

3…5 |

IT14…16 |

20….5 |

крупносерийное и массовое | ||

|

Литье по выплавляемым моделям (выжимаемым, растворяемым, замораживаемым) |

До 0,15 |

0,5 |

IT11…12 |

10…2.5 |

труднообрабатыва-емые сплавы |

серийное |

Продолжение табл. 3.36.

Характеристика основных методов получения заготовок литьем

|

Метод получения |

Масса заготовок, т |

Наименьшая толщина стенок, мм |

Точность выполнения |

Шероховатость Rа , мкм |

Материал |

Тип производства |

|

Разовые формы | ||||||

|

Литье в оболочковые формы: (песчано-смоляные, химически твердеющие) |

До 0,15

|

сталь 3…5 алюминий 1…1,5 |

IT 13…14 |

10…2.5

|

чугун, сталь, цветные сплавы |

серийное и массовое |

|

Многократные формы | ||||||

|

Центробежное литье |

0.01…1 |

5…6 |

IT 12…14 |

40… 10 |

чугун, сталь, цветные сплавы |

крупносерийное и массовое |

|

Литье под давлением |

До 0.1 |

0.5 |

IT 8…12 |

5.0…0.63 |

цветные сплавы |

|

|

Литье в кокиль |

7 (чугун) 4 (сталь) 0.5 (цветные сплавы) |

чугун 15, сталь 10 |

1Т 12…15 |

20…2.5 |

чугун, сталь, цветные сплавы |

серийное и массовое |

Таблица 3.37

Характеристика основных методов получения заготовок обработкой

давлением

|

Метод получения заготовок |

Размер или масса |

Тол шина стенок мм |

Точность |

Шероховатость поверхности Rа, мкм |

Материал |

Тип производства | |

|

Ковка |

на молотах и прессах |

До 250 т |

3…5 |

На молотах по ГОСТ 7829-70, на прессах по ГОСТ 7062-79 |

До 12.5 |

углеродистые и легированные стали

|

единичное и мелкосерийное |

|

на молотах в подкладных кольцах и штампах |

До 10кг |

|

По ГОСТ 7829-70 |

До 12.5 |

мелкосерийное | ||

|

на радиально-ковочных машинах |

Диаметр прутка (трубы) до 150 мм |

|

0.1…0.6 (горячая); 0.04…0.4 (холодная) |

До 0.4 (холодная) |

серийное и массовое | ||

|

Штамповка

|

на молотах и прессах |

До 0.4 т |

2.5 |

Классы Т4…Т5 по ГОСТ 7505-89 |

12.5…3.2

|

|

|

|

на горизонтально ковочных машинах |

До 30 кг |

2.5 |

Классы Т4…Т5 по ГОСТ 7505-89 | ||||

|

выдавливанием |

Диаметр до 200 мм |

|

Классы Т3…Т4 по ГОСТ 7505-89 | ||||

|

на чеканочных и кривошипно-коленных прессах |

До 0.1 т |

2.5 |

На 25…30 % выше, чем на молотах | ||||