- •Федеральное агенство по образованию

- •Введение

- •1 Общие положения курсового проектирования

- •2. Рабочий чертеж детали. Анализ исходных

- •3. Выбор исходной заготовки и методов ее

- •Заготовки из проката

- •Отливки

- •Поковки, изготовляемые ковкой и штамповкой

- •Детали, получаемые механической обработкой.

- •4. Выбор технологических баз

- •5. Разработка технологического маршрута.

- •Продолжение табл. 5.2

- •Содержание операции включает установочные.

- •Операционные эскизы

- •Содержание операции.

- •Операционные эскизы.

- •Содержание операции.

- •Операционный эскиз

- •Операционные эскизы

- •Содержание операции.

- •Содержание операции.

- •Содержание операции.

- •Операционный эскиз

- •Операционный эскиз.

- •Содержание операции.

- •Операционный эскиз.

- •Содержание операции

- •Содержание операции.

- •Содержание операции.

- •Операционный эскиз

- •Содержание операции.

- •Операционный эскиз

- •Содержание операции.

- •Операционный эскиз

- •080 Контрольная.

- •Содержание операции.

- •Операционный эскиз

- •7. Расчет и назначение припусков.

- •8. Назначение и расчет режимов резания.

- •9. Выбор технологического оборудования и средств технологического оснащения Выбор технологического оборудование (металлорежущие станки)

- •10. Выбор технологического оснащения.

- •11. Выбор методов и средств технического контроля

- •12. Нормирование технологического процесса

- •Нормативы вспомогательного времени

- •12.1. Нормативы вспомогательного времени на установку и снятие детали

- •12.2. Нормативы вспомогательного времени, связанного с переходом или обрабатываемой поверхностью

- •12.3. Нормативы вспомогательного времени, связанного с операцией

- •12.4. Нормативы вспомогательного времени на контрольные измерения обработанной поверхности

- •12.5. Нормативы времени на обслуживание рабочего места, отдых и личные надобности

- •12.6. Нормативы подготовительно-заключительного времени на обработку партии деталей

- •Подготовительно-заключительное время на партию деталей, мин [16, 17]

- •12.7. Порядок нормирования технологического процесса

- •Пример определения нормы времени на технологическую операцию

- •13. Основные технико-экономические показатели технологического процесса.

- •14. Оформление технологической документации.

- •14. 1. Маршрутная карта.

- •14.2. Операционная карта

- •14.3. Карта эскизов.

- •14.4. Документа технического контроля.

- •Список литературы

- •Элементарные погрешности обработки

- •Установка в трехкулачковом самоцентрирующемся патроне

- •Установка в приспособлении с винтовыми или эксцентриковыми зажимами

- •Заготовки деталей машин

- •Преобладающий типаж металлорежущего оборудования в машиностроении и системы технического сервиса Токарные станки

- •Сверлильные и расточные станки

- •Шлифовальные

- •Фрезерные

- •Строгальные. Долбежные. Протяжные

- •Хонинговальные

- •Зубообрабатывающие

- •Зуборезные для конических колес

- •Отрезные

- •Содержание

5. Разработка технологического маршрута.

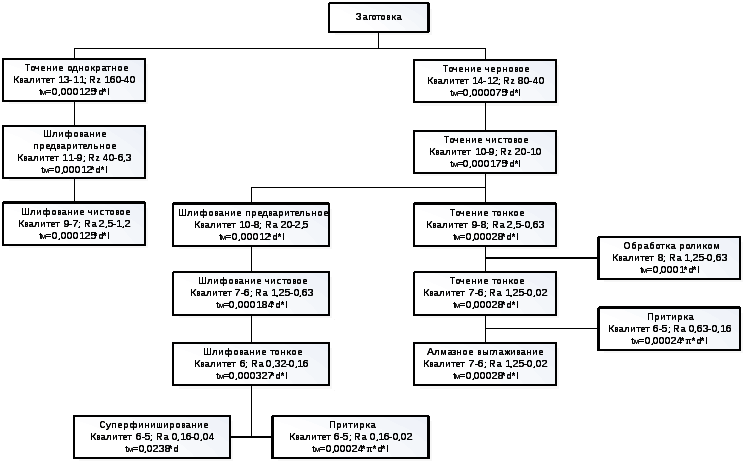

Проектирование технологического маршрута обработки детали начинается обычно с установления последовательности и способов обработки отдельных поверхностей [5, 7, 15, 29, 30 – 32]. При выборе способа обработки поверхностей исходят из его технологических возможностей:

– возможности по обеспечению точности и качества поверхности;

– значению (величине) снимаемого припуска;

– времени обработки в соответствии с заданной производительностью.

Поэтому цель выбора способа обработки – обеспечить наиболее рациональный процесс обработки заготовки.

В качестве примера показан выбор методов обработки поверхности Ø 80 k6, Ø 58 Н7 (см. рис. 2.3).

Пример. Выбор методов обработки Ø 80 k6, Ø 58 Н7 (см. рис. 2.3.).

Выбор вариантов последовательности обработки поверхности Ø 80k6 (табл. 5.1) и Ø 58 Н7 (табл. 5.2) осуществляем в соответствии со схемами (см. рис. 5.1) при этом накладываемое ограничение – твердость поверхностей HRCЭ 52 – 56.

Таблица 5.1

Вал-шестерня. Способы обработки поверхности Ø 80 k6, Ra = 1,25

|

№ п/п |

Последовательность обработки |

Квалитет |

Шероховатость Rz, Ra, мкм |

Машинное (основное) время, мин |

|

1

|

Точение черновое Точение чистовое Термическая обработка Шлифование предварит, Шлифование чистовое

|

14-12 10 – 9

10 – 8 7 – 6 |

80 – 40 20 – 10

10 – 2,5 2,5 – 0,63 |

0,7 1,7

1,2 1,8 5,4 |

Таблица 5.2

Вал-шестерня. Методы обработки поверхности Ø 58 Н7,Ra = 2,5

|

№ п/п |

Последовательность обработки |

Квалитет |

Шероховатость Rz, Ra, мкм |

Машинное (основное) время, мин |

|

1

|

Растачивание черновое Растачивание чистовое Термическая обработка Шлифование |

13 – 11 11 – 10

8 – 7 |

40…20 10…3,2

1,25…0,32 |

0,2 0,3

0,7 1,2 |

Рис. 5.1. Способы обработки наружных поверхностей вращения

Продолжение табл. 5.2

|

№ п/п |

Последовательность обработки |

Квалитет |

Шероховатость Rz, Ra, мкм |

Машинное (основное) время, мин |

|

2 |

Растачивание черновое Шлифование Термическая обработка Шлифование

|

13 – 11 11 – 9

8 – 6 |

40…20 2,5…1,6

1,25…0,32 |

0,2 0,3

1,0 1,5 |

|

3 |

Растачивание черновое Зенкерование чистовое Термическая обработка Шлифование |

13 – 11 11 – 10

8 – 7 |

40…20 20…10

1,25…0,32 |

0,2 0,4

1,0 1,6 |

|

4 |

Растачивание черновое Развертывание норм, Развертывание тонкое Термическая обработка Шлифование Шлифование |

13 – 11 11 – 10 10 – 8

11 – 9 8 – 6 |

40…20 2,5…1,6 1,25…0,63

2,5…1,6 1,25…0,32 |

0,2 0,8 0,5

0,3 1,0 2,8 |

|

5 |

Растачивание черновое Зенкерование чистовое Развертывание чистовое Термическая обработка Шлифование |

13 – 11 11 – 10 8 – 7

8 – 6 |

40…20 20…10 2,5…0,63

1,25…0,32 |

0,2 0,4 0,8

1,0 2,4 |

6. Разработка технологических операций.

Проектирование технологических операций. В процессе проектирования операции решается следующий комплекс вопросов: формирование структуры операции, определение последовательности переходов, выбор или проектирование средств технологического оснащения, расчет режимов резания и припусков, назначение состава СОЖ (специальной охлаждающей жидкости), расчет ожидаемой точности механической обработки, расчет штучного времени, назначение разряда рабочего, разработка и заполнение комплекта технологической документации.

Отдельная технологическая операция проектируется на основании принятого маршрута, схемы базирования и закрепления детали на операции, сведений о точности и шероховатости поверхностей до и после обработки на данной операции, припусков на обработку, такта выпуска или размера партии деталей (в зависимости от типа производства). При уточнении содержания операции окончательно устанавливается, какие поверхности детали будут обрабатываться на данной операции.

Пример разработки маршрутно-операционного технологического процесса изготовления детали Вал-шестерня (см. рис. 2.3.).

Маршрут обработки.

1. Вначале обрабатывают поверхности принятые за установочные базы. Типовой технологический процесс изготовления деталей типа валов длиной свыше 120 мм рекомендует обрабатывать их в центрах, то есть основными технологическими базами являются центровочные отверстия. Для детали вал-шестерня основные технологические базы – центровочное отверстие А 6,3 ГОСТ 14034–74 и фаска отверстия Ø 58Н7.

В соответствии с правилами выбора баз, черновую технологическую базу используют один раз. Далее переходят к чистовым технологическим базам.

Подготовка установочных технологических баз может быть осуществлена по двум вариантам маршрута обработки.

Вариант 1. Подрезка торца (обязательно в первую очередь, так как торец является настроечной и измерительной базой), зацентровка отверстия, черновая обработка наружных поверхностей диаметрами 80, 65, 60 и 51 мм (необходимо для перехода на чистовую базу с целью подготовки технологической базы на Ø 58Н7). Переустановка заготовки. Базирование и закрепление по чисто обработанной наружной поверхности. Обработка второй основной технологической базы.

Вариант 2. Закрепление заготовки по наружной поверхности. Подрезка торца со стороны отверстия, предварительная обработка отверстия Ø 58Н7 и черновая обработка наружного Ø 105. Переустановка заготовки. Установка и закрепление заготовки по чисто обработанной базовой поверхности (наружному диаметру зубчатого венца (Ø 105) – подготовка основной технологической базы – подрезка торца и зацентровка отверстия Ø 6,3). Недостаток – отсутствие упорной поверхности, а колебание допуска на припуск приводит к затруднениям настройки станка на партию деталей. Создание упорной поверхности по торцу зубчатого венца предусматривает трехкулачковый самоцентрирующийся патрон с удлиненной поверхностью зажима детали (80…100 мм высота самого патрона, а при длине зажима детали в 240 мм с упором по торцу зубчатого венца рабочая часть кулачков должна быть 100…150 мм).

Потому вариант 1 предпочтителен.

2. Чем точнее поверхность, тем позже она обрабатывается. Поверхности Ø 80k6, Ø65k6, Ø 58Н7 должны обрабатываться после термообработки, которая производится после чистовой токарной обработки.

3. В конец маршрута выносят обработку легкоповреждаемых поверхностей (шлицев, зубчатый венец) и второстепенных элементов (отверстий).

4. Деталь подвергается термической обработке. Технологический процесс механической обработки в этом случае расчленяется на две части: технологический процесс до термообработки и после нее. Так как твердость поверхности детали НRСЭ>40, то термическая обработка выполняется после чистовой обработки перед окончательной, которая ведется шлифованием. Поэтому обработку шлицевых и зубчатых поверхностей, а также обработку отверстий М12 необходимо произвести до термообработки. Так как в процессе термообработки деталь может быть получить дефект в виде коробления, поэтому в технологическом процессе необходимо предусмотреть операцию исправления основных технологических баз. После термообработки должна быть токарная операция – притирка центров.

5. Чертежом предусматривается цементация с последующей закалкой. Цементация производится после получистовой или чистовой обработки.

Чертежом предусмотрены незакаленные участки – торец зубчатого венца на Ø 90 мм и 3 отверстия М12. Поэтому необходимо оставить дополнительный припуск под цементацию на торец зубчатого венца больше, чем глубина цементации. Дополнительный слой металла снимается механической обработкой после цементации детали, перед термообработкой. Термическую обработку необходимо провести в два приема:

– цементация после получистовой обработки;

– механическая обработка поверхностей не требующей закалки. Подрезка торца; сверление и нарезание резьбы М12;

– закалка и низкий отпуск детали.

На основе типового технологического процесса изготовления деталей класса валов и с учетом конструктивных особенностей и технических требований к рассматриваемой детали вал-шестерни маршрут технологического процесса следующий:

Заготовительная (штамповка).

Токарная. Черновая, получистовая и чистовая обработка наружных и внутренних поверхностей, лежащих в оси детали.

Круглошлифовальная. Предварительная обработка поверхностей под нарезание шлицев.

Шлицефрезерная. Нарезание шлицев

Зубообрабатывающая. Нарезание зубьев зубчатого венца

Фрезерная. Срезание зубьев зубчатого венца.

Зубозакругляющая. Зубозакругление.

Химико-термическая. Цементация

Токарная. Снятие дополнительного припуска по торцу зубчатого венца.

Сверлильная. Нарезание резьбы М12.

Термическая. Закалка с нагревом ТВЧ.

Токарная. Зачистка центров.

Внутришлифовальная. Обработка отверстия и основной технологической базы – фаски.

Круглошлифовальная. Обработка поверхностей 80k6, Ø65k6

Шлицешлифовальная. Шлифование шлицев.

Контрольная.

Технологические операции следующие:

005 Токарная (Подготовка основных технологических баз и предварительная обработка поверхностей)

Выбор оборудования. Габаритные размеры детали Ø 110 х 274. Масса – 4,5 кг.

Исходя из габаритов детали, ее массы и точности выполнения токарной операции (10 квалитет) можно выбрать станки двух типов – с максимальным диаметром обработки над суппортом 160 или 220 мм (Приложение 3, табл. 1). Учитывая особенности учебного процесса, заключающиеся в необходимости корректировки режимов резания по паспортным данным станка, выбираем токарно-винторезный станок модели 16К20.

Выбор средств технологического оснащения – приспособления для установки и закрепления заготовки.

Исходя из присоединительных размеров станка мод. 16К20 установка и закрепление заготовки осуществляется в трехкулачковом самоцентрирующемся патроне (Ø 250) – патрон 7100–0009 ГОСТ 2675–80. Поддержка второго конца обрабатываемой заготовки осуществляется центром станочным вращающимся типа А – центр А1 – 4Н ГОСТ 8742–75.

режущий инструмент. Резцы.

Резцы выбираем исходя из назначения и присоединительных размеров станка, приспособлений и вспомогательной оснастки. Так в резцедержателе станка мод.16К20 закрепляется четыре резца сечением тела резца 25 х 25 мм. Осевой режущий инструмент (сверла, зенкеры, развертки и др.) закрепляется в задней бабке станка (конус Морзе 5).

Резцы: резец подрезной отогнутый с пластинкой из твердого сплава – резец 2112–0035 ВК8 ГОСТ 18880–73; резец проходной упорный с пластинкой из твердого сплава – резец 2103–0007 ВК8 ГОСТ 18880–73; резец проходной отогнутый правый (φ=60о) с пластинкой из твердого сплава – резец 2102–0005 Т15К6 ГОСТ 18877–73; резец расточной для глухих отверстий – резец 2141–0057 ВК8 ГОСТ 18883–73; резец расточной для обработки сквозных отверстий (φ=45о) – резец 2140–0505 ВК8 ГОСТ 18882–73; резец расточной канавочный специальный b = 5 мм (собственного изготовления).

Сверла: сверло центровочное А6,3 ГОСТ 14952–75; сверло спиральное с коническим хвостовиком Ø 48 ГОСТ 10903–77

вспомогательный инструмент.

Установка сверла центровочного производится в сверлильном трехкулачковом патроне – патрон 9 – В12 ГОСТ 8522–79. Установка сверлильного патрона в пиноль задней бабки осуществляется через переходную конусную втулку – втулка 6100–0226 ГОСТ 13598–85. Установка сверла спирального в пиноль задней бабки осуществляется через переходную конусную втулку – втулка 6100–0147 ГОСТ 13598–85.

средства измерения.

Штангенциркуль ШЦ – II – 400 – 0,05 ГОСТ 166–89; штангенциркуль ШЦ – II – 200 – 0,05 ГОСТ 166–89; штангенциркуль ШЦ – I – 125 – 0,1 ГОСТ 166–89.