- •Федеральное агенство по образованию

- •Введение

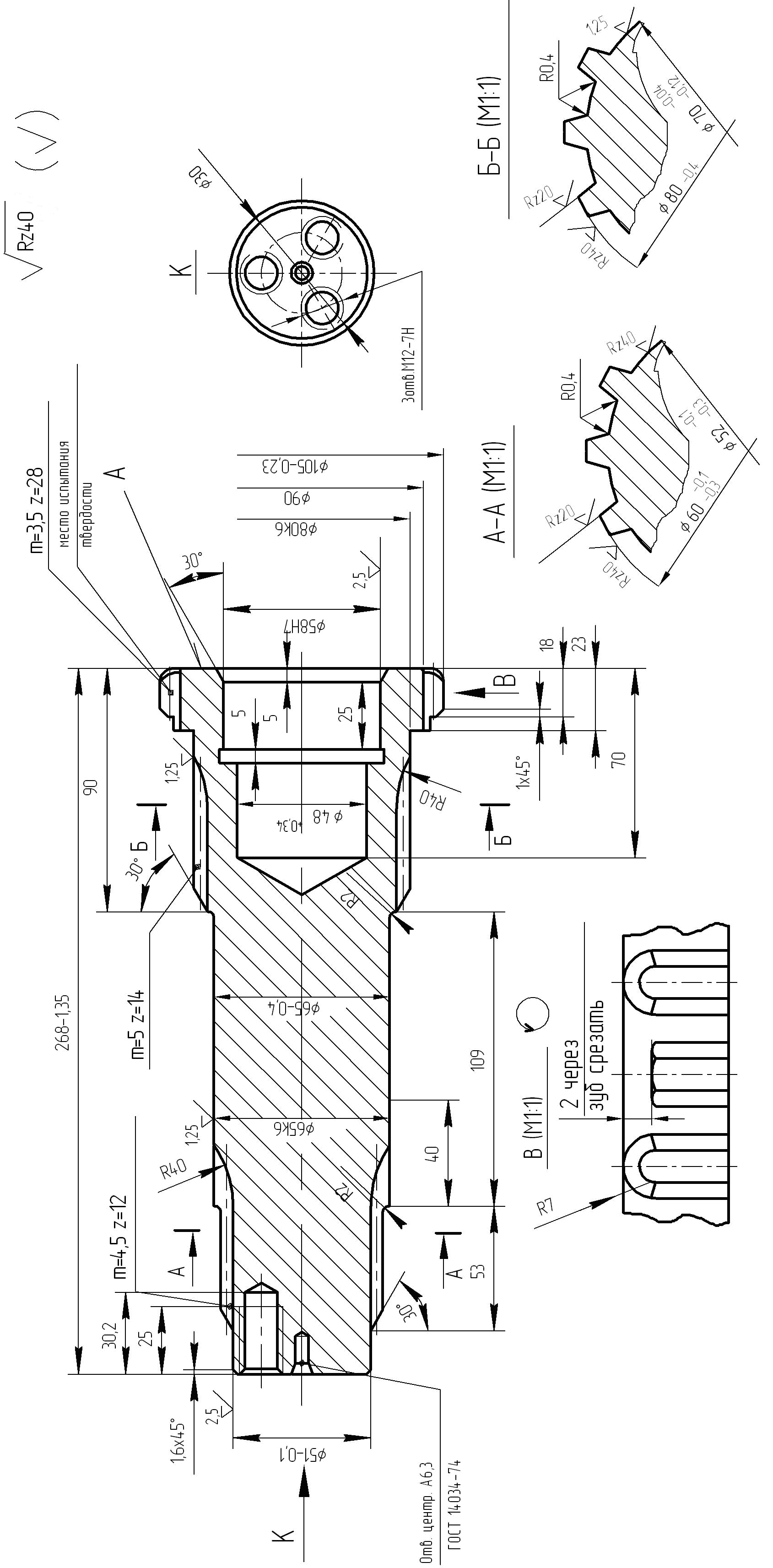

- •1 Общие положения курсового проектирования

- •2. Рабочий чертеж детали. Анализ исходных

- •3. Выбор исходной заготовки и методов ее

- •Заготовки из проката

- •Отливки

- •Поковки, изготовляемые ковкой и штамповкой

- •Детали, получаемые механической обработкой.

- •4. Выбор технологических баз

- •5. Разработка технологического маршрута.

- •Продолжение табл. 5.2

- •Содержание операции включает установочные.

- •Операционные эскизы

- •Содержание операции.

- •Операционные эскизы.

- •Содержание операции.

- •Операционный эскиз

- •Операционные эскизы

- •Содержание операции.

- •Содержание операции.

- •Содержание операции.

- •Операционный эскиз

- •Операционный эскиз.

- •Содержание операции.

- •Операционный эскиз.

- •Содержание операции

- •Содержание операции.

- •Содержание операции.

- •Операционный эскиз

- •Содержание операции.

- •Операционный эскиз

- •Содержание операции.

- •Операционный эскиз

- •080 Контрольная.

- •Содержание операции.

- •Операционный эскиз

- •7. Расчет и назначение припусков.

- •8. Назначение и расчет режимов резания.

- •9. Выбор технологического оборудования и средств технологического оснащения Выбор технологического оборудование (металлорежущие станки)

- •10. Выбор технологического оснащения.

- •11. Выбор методов и средств технического контроля

- •12. Нормирование технологического процесса

- •Нормативы вспомогательного времени

- •12.1. Нормативы вспомогательного времени на установку и снятие детали

- •12.2. Нормативы вспомогательного времени, связанного с переходом или обрабатываемой поверхностью

- •12.3. Нормативы вспомогательного времени, связанного с операцией

- •12.4. Нормативы вспомогательного времени на контрольные измерения обработанной поверхности

- •12.5. Нормативы времени на обслуживание рабочего места, отдых и личные надобности

- •12.6. Нормативы подготовительно-заключительного времени на обработку партии деталей

- •Подготовительно-заключительное время на партию деталей, мин [16, 17]

- •12.7. Порядок нормирования технологического процесса

- •Пример определения нормы времени на технологическую операцию

- •13. Основные технико-экономические показатели технологического процесса.

- •14. Оформление технологической документации.

- •14. 1. Маршрутная карта.

- •14.2. Операционная карта

- •14.3. Карта эскизов.

- •14.4. Документа технического контроля.

- •Список литературы

- •Элементарные погрешности обработки

- •Установка в трехкулачковом самоцентрирующемся патроне

- •Установка в приспособлении с винтовыми или эксцентриковыми зажимами

- •Заготовки деталей машин

- •Преобладающий типаж металлорежущего оборудования в машиностроении и системы технического сервиса Токарные станки

- •Сверлильные и расточные станки

- •Шлифовальные

- •Фрезерные

- •Строгальные. Долбежные. Протяжные

- •Хонинговальные

- •Зубообрабатывающие

- •Зуборезные для конических колес

- •Отрезные

- •Содержание

Содержание операции.

1. Контролировать линейные размеры: Ø 80k6, Ø 65k6,. Ø 58Н7, Ø49+0,34, Ø80-0,4, Ø60-0,2, Ø 105-0,23, 3 отв. М12, Ø 51-0,4; размеры: 268, 23, 18, 90,109, 53; 70, 25, 5.

2. Контролировать: шлицы, зубья.

3. Шероховатость поверхности Ra= 1,25; Ra= 2,5; Rz=40.

4. Радиальное биение Ø 80k6, Ø 65k6,. Ø 58Н7 относительно общей оси; радиальное биение зубчатого венца.

Операционный эскиз

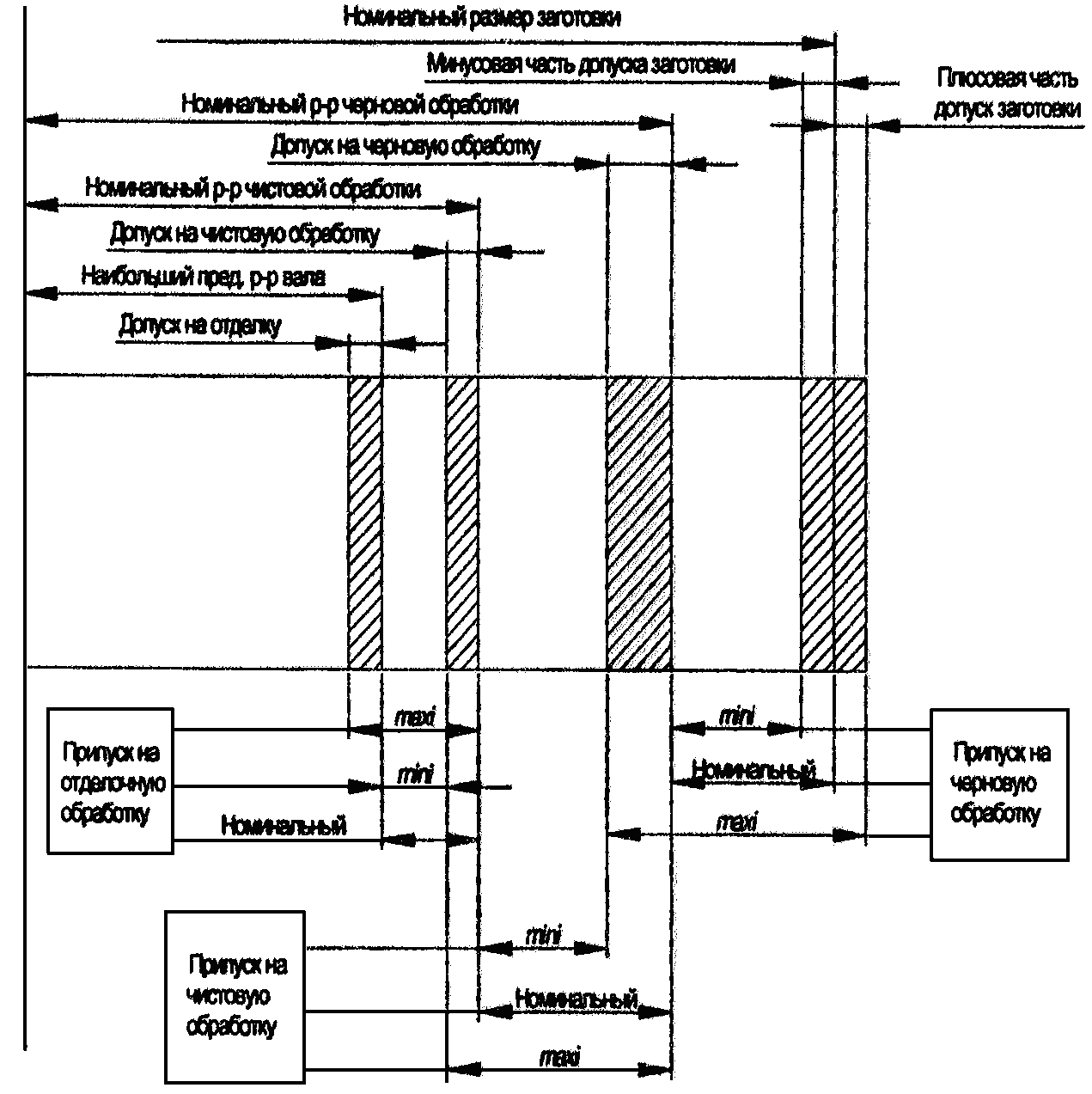

7. Расчет и назначение припусков.

Припуском называют слой материала, удаляемый в процессе механической обработки заготовки для достижения требуемой точности и качества обрабатываемой поверхности.

Различают припуски промежуточные (Zi) и общие (ZO).

Промежуточный припуск (припуск на данную операцию или переход) – слой металла, который должен быть удалён во время данной операции или перехода. Промежуточный припуск определяют как разность размеров заготовки, полученных на смежном предшествующем переходе и выполняемом технологическом переходе. При обозначении припусков используются следующие индексы:

(i-1) - индекс для предшествующего перехода;

i - индекс для выполняемого перехода.

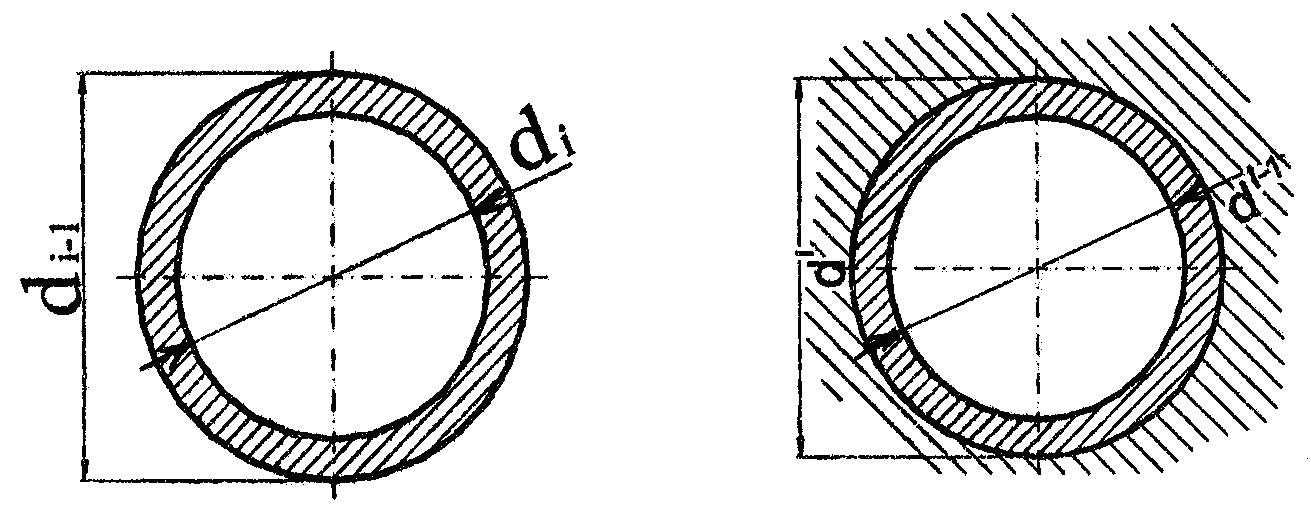

а) б)

Рис. 7.1. Схемы расположения припусков для наружной а)

и внутренней б) поверхностей

При этом промежуточные припуски для наружных и внутренних поверхностей рассчитываются по следующим формулам:

![]()

![]() (7.1.)

(7.1.)

Припуски измеряются по нормали к обработанной поверхности. Они могут быть несимметричные (на одну сторону) при изготовлении плоских деталей и симметричные (на обе стороны) чаще всего на диаметр при изготовлений круглых деталей.

Общий припуск равен сумме промежуточных припусков по всему технологическому маршруту механической обработки данной поверхности.

![]() (7.2.)

(7.2.)

Общий припуск определяют как разность размеров заготовки и готовой детали.

Выбор общих и операционных припусков и допусков имеет большое технико-экономическое значение.

Чрезмерно большие припуски снижают экономическую эффективность процесса за счёт потерь металла переводимого в стружку. Удаление лишних слоев металла требует введения дополнительных технологических переходов, увеличивает трудоёмкость процессов обработки, расход энергии и режущего инструмента, повышает себестоимость обработки. При увеличенных припусках в некоторых случаях удаляют наиболее износостойкий поверхностный слой обрабатываемой детали (наклёп).

Чрезмерно малые припуски также нежелательны. Они не обеспечивают удаление дефектных поверхностных слоев и получение требуемой точности и шероховатости обработанных поверхностей, а в некоторых случаях создают неприемлемые условия для работы режущего инструмента по литейной корке или окалине. Чрезмерно малые припуски требуют повышения точности заготовок, затрудняют их разметку и выверку на станках и, в конечном счёте, увеличивают вероятный процент брака.

Правильно выбранный припуск обеспечивают: 1) устойчивую работу оборудования при достижении высокого качества продукции; 2) минимальную себестоимость продукции.

В машиностроении применяют два метода определения припуска: 1) опытно-статистический; 2) расчётно-аналитический.

При использовании опытно-статистического метода общие и промежуточные припуски назначаются по таблицам, которые составлены на основе обобщения и систематизации производственных данных передовых заводов.

Недостатком этого метода является назначение припусков без учёта конкретных условий построения технологических процессов и поэтому создаются ненужные повышенные запасы надёжности, в предположении наихудших условий для каждой из обрабатываемых поверхностей. Поэтому опытно-статистические припуски необоснованно завышены.

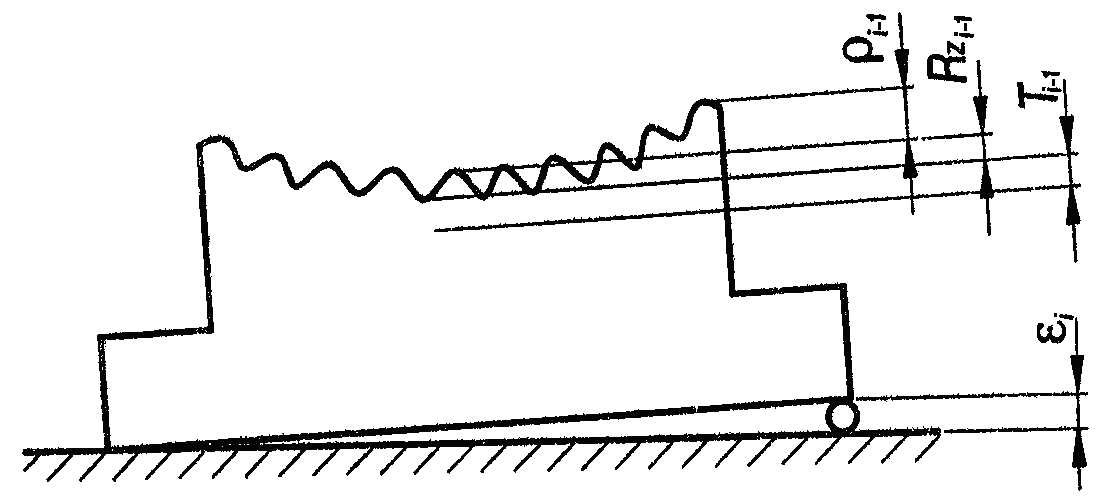

Расчётно-аналитический метод определения припусков разработан профессором Кованом В. М.. Согласно этому методу промежуточный припуск должен быть таким, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предшествующих технологических переходах, а также погрешности установки обрабатываемой заготовки, возникающие на выполняемом переходе.

В соответствии с

этим методом минимальный промежуточный

припуск

![]() рассчитывается по следующей формуле

(рис. 7.2):

рассчитывается по следующей формуле

(рис. 7.2):

а) для несимметричной (односторонней) обработки

![]() (7.3.)

(7.3.)

где

![]() – высота неровностей, полученная на

смежном предшествующем

переходе

обработки данной поверхности;

– высота неровностей, полученная на

смежном предшествующем

переходе

обработки данной поверхности;![]() (h)

– глубина поверхностного слоя, отличного

от основного, полученного на предшествующем

технологическом переходе;

(h)

– глубина поверхностного слоя, отличного

от основного, полученного на предшествующем

технологическом переходе;

![]() (∆)

– пространственные отклонения

расположения обрабатываемой

поверхности относительно баз заготовки;

(∆)

– пространственные отклонения

расположения обрабатываемой

поверхности относительно баз заготовки;![]() – погрешность установки, возникающая

на выполняемом переходе.

– погрешность установки, возникающая

на выполняемом переходе.

Рассмотрим влияние особенностей технологического процесса и служебного назначения детали на назначение перечисленных параметров.

Рис. 7.2. Схема для определения минимального операционного припуска.

Например, у отливок из серого чугуна поверхностный слой состоит из перлитной корки (механическая смесь феррита и цементита), наружная зона которого нередко имеет следы формовочного песка. Этот слой должен быть полностью удалён на первом переходе для последующей нормальной работы инструмента.

Распределительные валы автомобильных двигателей (и др. детали) отливают с отбелённым (меньше углерода в виде графита и больше в связанном состоянии в виде цементита Fе3С) поверхностным слоем. При дальнейшей обработке этот сдой желательно сохранить для повышения износостойкости деталей.

У стальных поковок и штампованных заготовок поверхностный слой характеризуется обезуглероженной зоной, который должен быть полностью удалён, т. к. он снижает предел выносливости детали.

И, наконец, после поверхностной закалки поверхностный слой детали желательно сохранить в максимальной степени.

Влияние пространственных отклонений на массу металла, снятую в виде припуска, зависит от принятой схемы базирования заготовки. При механической обработке заготовок типа дисков целесообразно, например, сначала расточить отверстие, используя в качестве базы наружную цилиндрическую поверхность, а затем, базируясь на отверстие обточить наружную поверхность. При обратной последовательности обработки с наружной (доминирующей для этой заготовки) поверхности снимается значительно больше (по объёму) металла.

Примерами пространственных отклонений могут служить следующие погрешности взаимного расположения. Несоосность растачиваемого отверстия заготовок втулок, дисков, гильз, относительно наружной (базовой) поверхности; несоосность обтачиваемых ступеней базовым шейкам или линии центровых гнёзд заготовок ступенчатых валов; не перпендикулярность торцовой поверхности оси базовой цилиндрической поверхности заготовки; непараллельность обрабатываемой и базовой поверхностей заготовок корпусных деталей.

Из-за наличия

погрешности установки, обрабатываемая

поверхность занимает различное

положение при обработке партии заготовок

на предварительно настроенном станке.

Нестабильность положения обрабатываемой

поверхности должна быть компенсирована

дополнительной составляющей промежуточного

припуска

![]() ,

включающей погрешности базирования,

закрепления и положения.

,

включающей погрешности базирования,

закрепления и положения.

При односторонней

обработке (как указано на рис. 7.2) векторы

![]() и

и![]() коллинеарны (параллельны), следовательно

при несимметричной обработке плоскостей

формула для расчета припуска имеет вид:

коллинеарны (параллельны), следовательно

при несимметричной обработке плоскостей

формула для расчета припуска имеет вид:

![]() (7.4.)

(7.4.)

При обработке

наружных и внутренних тел вращения

векторы

![]() и

и![]() могут принимать любое направление

(любое угловое положение), предвидеть

которое заранее не представляется

возможным. Поэтому их сумма определяется

могут принимать любое направление

(любое угловое положение), предвидеть

которое заранее не представляется

возможным. Поэтому их сумма определяется

как

![]() (7.5.)

(7.5.)

Следовательно для тел вращения формула принимает вид:

![]() (7.6.)

(7.6.)

Из общей формулы расчета могут быть получены частные формулы для конкретных случаев обработки.

1) При обтачивании

цилиндрической поверхности заготовки,

установленная в центрах, погрешность

![]() может быть принята равной нулю.

может быть принята равной нулю.

2) При шлифовании

заготовок после термообработки

поверхностный слой необходимо по

возможности сохранить, следовательно

слагаемые

![]() нужно исключить из расчётной формулы.

нужно исключить из расчётной формулы.

![]() (7.7.)

(7.7.)

![]() (7.8.)

(7.8.)

3) При развёртывании плавающей развёрткой и протягивании отверстий смещения и увод оси не устраняются, а погрешности установки в этом случае нет.

![]() (7.9.)

(7.9.)

4) При суперфинишировании и полировании цилиндрической поверхности, когда уменьшается лишь шероховатость поверхности, припуск определяется лишь высотой микронеровностей обрабатываемой поверхности, т. е.

![]() (7.10.)

(7.10.)

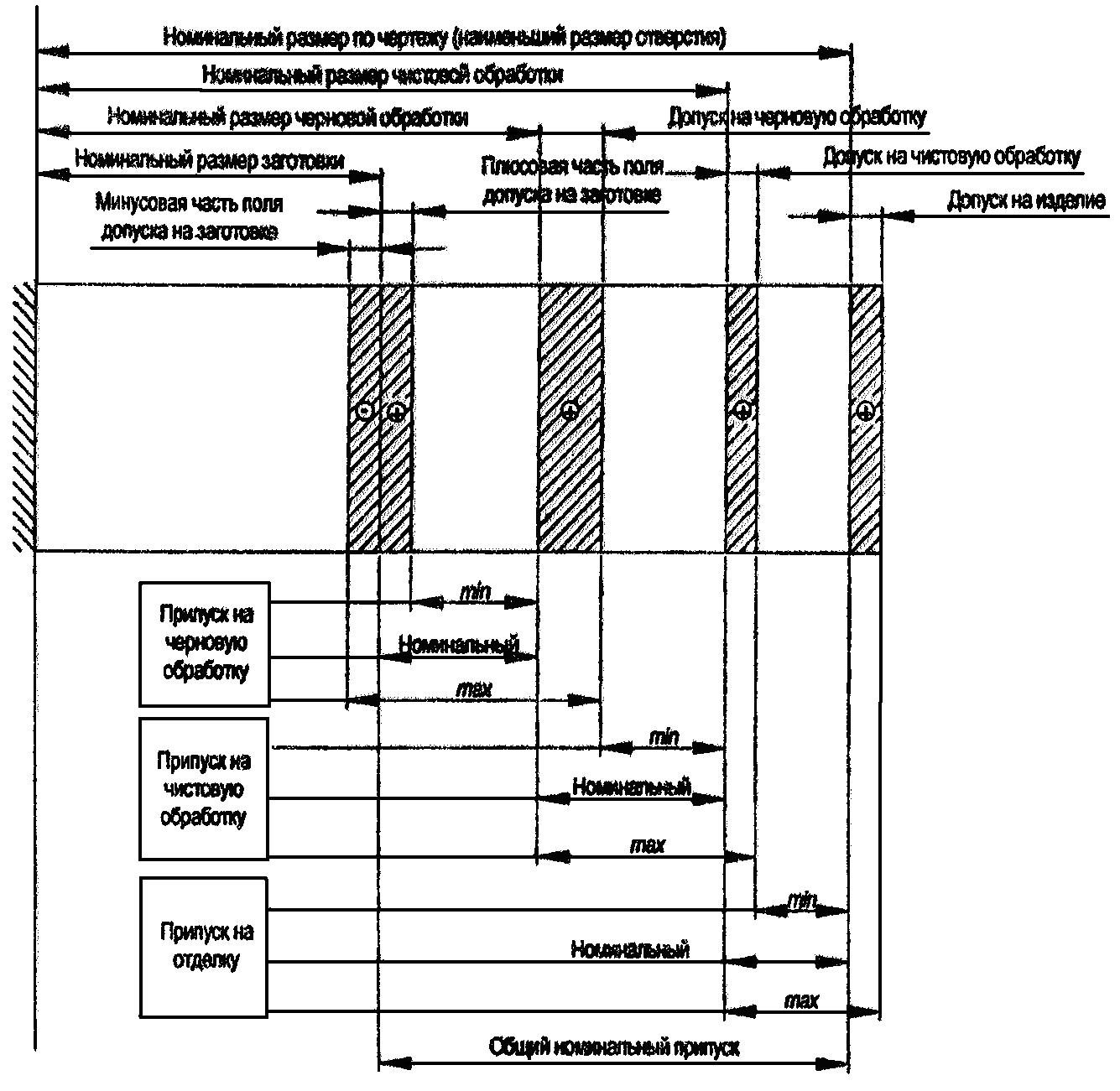

Схемы образования промежуточных размеров при обработке наружных и внутренних цилиндрических поверхностей показаны на рис. 7.3 и рис. 7.4.

Рис. 7.3. Схема расположения операционных припусков и допусков на различных стадиях обработки для наружных поверхностей (валов)

Положительная часть допуска на заготовку для вала и отрицательная для отверстия в общий суммарный припуск не входят, но должны приниматься во внимание при определении режимов резания при обдирке.

При использовании таблиц для определения припусков необходимо иметь в виду следующие рекомендации, представленные ниже.

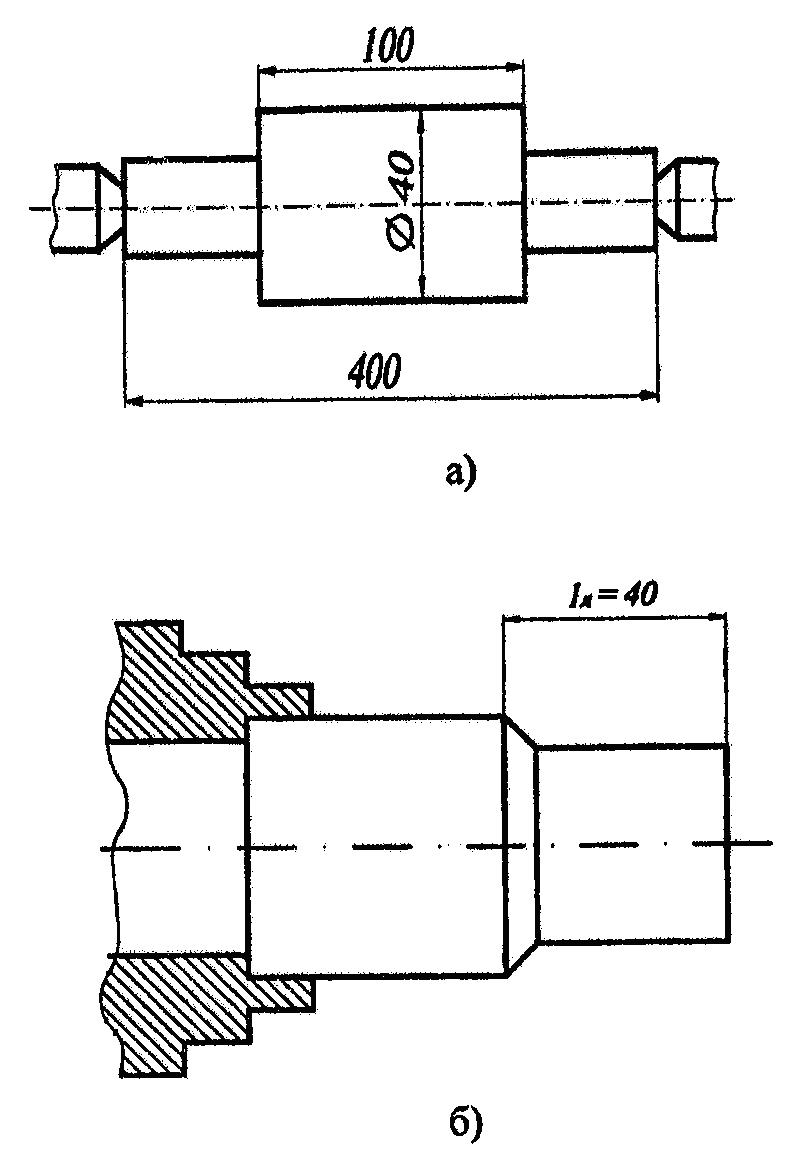

1. При расчёте припусков по табличным данным необходимо обращать внимание на графу в таблице "расчётная длина заготовки", которая зависит от характера крепления детали в процессе обработки (см. табл. 7.1) и рис. 7.5.

Рис. 7.4. Схема расположения операционных припусков и допусков на различных стадиях обработки для внутренних поверхностей (отверстий).

Расчетная длина для вала, показанного на рис. 7.5,а, принимается равной 400 мм, а для вала на рис. 7.5,б – 80 мм.

2. Расчётная длина, на которой определяется номинальный операционный припуск не распространяется на детали с очень сложной конфигурацией, а также на очень деформирующиеся после термообработки, для этих операций припуски устанавливаются больше табличных.

3. Если операция или переход разбивается на два рабочих хода: предварительный и окончательный, то на предварительный назначается ≈ 70% номинального припуска и 30% на окончательный.

4. Номинальные операционные припуски заданы с учётом правки заготовки до механической обработки, а также рихтовки после каждого вида обработки нежёстких или деформируемых деталей.

Таблица 7.1.

Расчётная длина заготовки при определении номинальных

операционных припусков.

|

Характер установки заготовок при обработки |

Обрабатываемые валы | ||

|

Гладкие валы |

Ступенчатые валы | ||

|

для средних участков вала |

для крайних участков вала | ||

|

В центрах или патроне с поддержкой задним центром |

Полная длина вала |

Полная длина вала |

Длина, равная удвоенному от торца вала до наиболее удалённого конца обработанного участка |

|

В патроне без поддержки задним центром |

Удвоенная длина выступающей из патрона части заготовки |

Длина, равная удвоенному расстоянию от наиболее удалённого торца обработанного участка до кулачков патронов | |

Рис. 7.5. Схемы для определения расчетной длины валов.

Рассмотрим пример расчёта общего номинального припуска (табличным методом) для следующих исходных данных.

Определить диаметр заготовки из проката для ступенчатого вала, общая длинна которого l = 250 мм, и наибольший диаметр шейки d = 40h9.

Шейка расположена посередине вала, длина её. Lcm = 50 мм, вал подвергается термической обработке – закалке.

Обработка по наружной цилиндрической поверхности производится по следующему маршруту:

1. Точение черновое. 2. Точение чистовое. 3. Термическая обработка. 4. Шлифование наружное в центрах.

Для использования таблиц определим расчетную длину вала, для которого определяется припуск.

Диаметр вала по чертежу - 40h9 (-0,062).

Расчётная длина, по которой определяется номинальный припуск для средней части вала – 280 мм.

Отношение

![]()

Заготовка - сталь горячекатаная, круглая, повышенной точности (в соответствии со стандартом).

Последовательность расчета следующая.

1. Диаметр вала после шлифования: 40h9.

2. Номинальный операционный припуск на диаметр для шлифования детали в центрах с учётом термической обработки - 0,5 мм.

3. Диаметр вала после чистового точения - (40+0,5)h11 = 40,5h11.

4. Номинальный операционный припуск для чистового точения - 2,0 мм,

5. Диаметр вала после чернового точения - (40,5+2,0)h13=42,5h13.

6. Номинальный припуск для чернового точения с учётом расчётной длины - 4,5 мм.

7. Расчётный диаметр заготовки 42,5 + 4,5= 47,0мм.

8. По сортаменту -

диаметр ø![]() с учётом минимального припуска.

с учётом минимального припуска.

Порядок расчета припусков и межоперационных размеров расчетно-аналитическим методом.

Аналитический расчет удобнее представить в виде табл. 7.2, данные которой используются непосредственно для построения графической схемы расположения припусков и их допусков, а также для быстрой проверки правильности произведенных расчетов.

Порядок расчета припусков на механическую обработку и предельных размеров по технологическим переходам следующий:

Пользуясь рабочим чертежом детали и технологическим процессом механической обработки, записываем в табл. 7.2 (графа 1) элементарные поверхности заготовки и технологические переходы обработки в порядке последовательности их выполнения по каждой элементарной поверхности от черновой заготовки до окончательной обработки.

Таблица 7.2

Расчет припусков и операционных размеров

|

Технологические операции и переходы

|

Элементы припуска, мкм |

Расчетный припуск 2Zmin, мкм |

Расчетный размер, мкм |

Допуск Т, мкм |

Предельные | ||||||

|

размеры, мм |

припуски, мкм | ||||||||||

|

Rz |

h |

|

y | ||||||||

|

min

|

max |

min

|

max | ||||||||

|

1

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

2. По таблицам справочника [30] определяем элементы припуска для каждого перехода (Rz, h, , y, T), которые записываем в графы 2, 3, 4, 5, 8 табл. 7.3;

Rz, h определяем по табл. 3.2–3.8, 3.11–3.15, 3.25, 3.26, 3.28;

Rz – шероховатость поверхности, мкм;

h – дефектный слой, характеризующий качество поверхности, мкм;

T – допуск на способ обработки (изготовление), мкм (табл. 3.33);

допуск на заготовку (Прил. 2, табл. 4, 1, 2, 3; [30, гл. 3, табл. 23, 3, 4, 11]);

– суммарное значение пространственных отклонений на обработанных поверхностях, мкм (табл. 3.5, 3.9, 3.10, 3.16–3.23, 3.29);

y – погрешность установки, характеризующаяся величиной смещения обрабатываемой поверхности, мкм (Прил. 1, табл. 1, 2; [30, гл. 1, табл. 12–13]).

3. Определяем расчетные величины минимальных припусков на обработку Zimin по всeм технологическим переходам, путем суммирования и удваивания (для симметричных поверхностей) элементов припуска (графа 6), согласно зависимости

![]() ,

(7.11.)

,

(7.11.)

где

![]() –

количество переходов при обработке

поверхности.

–

количество переходов при обработке

поверхности.

4. Записываем для конечного перехода в графу 7 наименьший предельный размер вала по чертежу (для отверстия наибольший предельный размер).

5. Для перехода, предшествующего конечному, определяем расчетный размер прибавлением к наименьшему предельному размеру по чертежу расчетного припуска (графа 7) (для отверстия – вычитанием из наибольшего предельного размера, по чертежу расчетного припуска Zmin).

6. Последовательно определяем расчетные размеры для каждого предшествующего перехода прибавлением к расчетному размеру следующего за ним смежного перехода расчетного припуска Zmin (для отверстия для каждого предшествующего перехода вычитанием из расчетного размера следующего за ним смежного перехода расчетного припуска Zmin).

7. Записываем наименьшие (для отверстия наибольшие) предельные размеры по всем технологическим переходам, округляя их увеличением (для отверстия уменьшением) расчетных размеров. Округление производить до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода (графа 10).

8. Определяем наибольшие (для отверстия наименьшие) предельные размеры путем прибавления (для отверстия вычитания) допуска к округленному наименьшему предельному размеру (для отверстия из округленного наибольшего предельного размера) (графа 9).

9. Записываем предельные значения припусков Zmax как разность наименьших предельных размеров (для отверстия наибольших) предшествующего и выполняемого переходов (графы 11 и 12).

10. Определяем общие припуски Z0 min и Z0 max, суммируя промежуточные припуски на обработку.

11. Проверяем правильность произведенных расчетов по формулам:

![]() (7.12.)

(7.12.)

![]() (7.13.)

(7.13.)

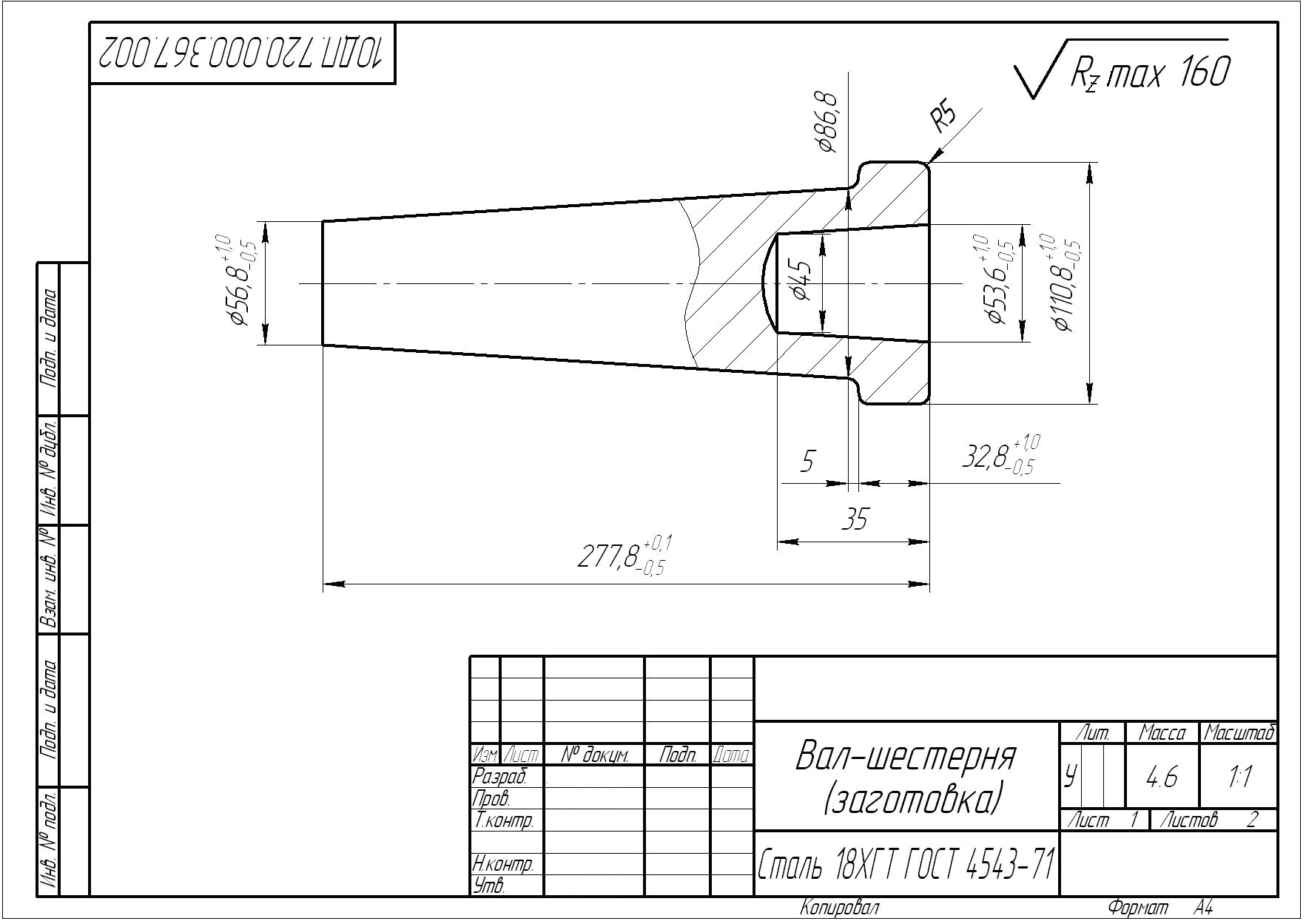

Пример расчета припусков, межоперационных размеров и размеров заготовки. Исходя из материала детали (см. рис. 2.3, стр. 19) ее конфигурации, рассчитанных припусков (см. ниже) выбран способ получения заготовки обработкой давлением. Эскиз заготовки рассматриваемой детали (вал-шестерня) приведен на стр. 85. Расчет припусков на механическую обработку поверхностей Ø 80 k6, Ø 58 Н7 деталь вал-шестерня (см. рис. 2.3) приведен в таблице 7.3.

1.Записываем в графу 1 (табл. 7.3) поверхности и технологические переходы обработки поверхностей (см. табл. 5.1, 5.2).

2. Записываем элементы припуска по каждому технологическому переходу (графы 2,3,4,5,8):

Ø 80 k6.

Заготовка (ковка на молотах) Rz+h = 1500 мкм (табл. 3.12);

= 3×275 = 825 мкм (табл. 3.16); y = 0; Т = 1500 мкм (табл. 3.24, в зависимости от массы заготовки, габаритного размера и нормальной точности).

Точение черновое Rz = 250 мкм (табл. 3.25), h = 240 мкм (табл. 3.25); = 0,7 х 275 = 205 мкм (табл. 3.16); y =0 (технологическая база центра); Т = 1200 мкм (15 квалитет).

Точение получистовое Rz = 125 мкм (табл. 3.25), h = 120 мкм (табл. 3.25); T = 460 мкм (13 квалитет); =0,05 х 275 = 13,75 мкм (табл. 3.16); y = 0 (центра)

Точение чистовое Rz = 40 мкм (табл. 3.25); h= 40 мкм (табл. 3.25);

T = 190 мкм (11 квалитет); = 0 (табл. 3.16); y = 0 (центра)

Термическая обработка Rz, h, Т остались без изменения; = 0,10×268 = 26,8 мкм (табл. 3.16); y = 0 (базирование отсутствует)

Шлифование черновое Rz = 15 мкм (табл. 3.25); h = 15 мкм (табл. 3.25); T = 120 мкм (10 квалитет); = 7% от i-1 = 0,07×26,8 = 2 мкм ≈ 0; y = 0 (центра)

Шлифование чистовое Rz = 5 мкм (табл. 3.25); h = 5 мкм (табл. 3.25); T = 19 мкм (6 квалитет; из чертежа детали); = 0, y = 0 (центра)

Ø 58 Н7

Заготовка Rz + Н = 1500 мкм (табл. 3.12); = 3×70 = 210 мкм (табл. 3.16; y = 0; Т = 1500 мкм (табл. 3.24, в зависимости от массы заготовки, габаритного размера и нормальной точности).

Растачивание черновое Rz = 40мкм (табл. 3.28); h = 50 мкм (табл. 3.28); T = 300 мкм (12 квалитет); = 0,7 х 70 = 49 мкм (табл. 3.16); y = 150 мкм (Прил. 1 табл. 2)

Растачивание чистовое Rz = 20 мкм (табл. 3.28); h = 20 мкм (табл. 3.28); T = 120 мкм (10 квалитет); = 0,07×49 ≈ 0; y = 0 (установка не изменилась)

Термическая обработка Rz, h, Т остались без изменения; = 0,10×70 = 7 мкм (табл. 3.16); y = 0 (базирование отсутствует)

Шлифование Rz =5 мкм (табл. 3.28); h =10 мкм (табл. 3.28); T =30 мкм (7 квалитет); = 0; y = 50 мкм (Прил. 1 табл. 2).

3. Определяем расчетные припуски по операциям (графа 6):

Ø 80 k6

Точение черновое

![]()

![]() = 2325 мкм

= 2325 мкм

Точение получистовое 240 + 250 + 205 = 695 мкм

Точение чистовое 125 + 120 + 14 = 259 мкм

Шлифование черновое 40 + 40 + 30 = 110 мкм

Шлифование чистовое 15 + 15 = 30 мкм

Ø 58 Н7

Растачивание

черновое

![]() мкм

мкм

Растачивание чистовое 40 + 50 + 49 = 139 мкм

Шлифование ![]() мкм

мкм

4. Записываем предельные размеры, которые принимаем за расчетные (графа 6):

Ø 80 k6 80,003 мм

Ø 58 Н7 58,030 мм

5 – 6. Определяем расчетные размеры по операциям (графа 7):

Ø 80 k6

80,003 + 0,060 = 80,063 (расчетный размер записываем в мм)

80,063 + 0,220 = 80,283

80,283 + 0,518 = 80,801

80,801 + 1,390 = 82,191

82,191 + 4,650 = 86,841

Ø 58 Н7

58,030 – 0,182 = 57,848

57,848 – 0,278 = 57,570

57,570 – 3,520 = 54,050

7. Записываем расчетные размеры как предельные:

Ø 80 k6 (наименьшие) – графа 9

Ø 58 Н7(наибольшие) графа 10

8. Записываем предельные размеры по операциям:

Ø 80 k6 (наибольшие) – графа 10

80,003 + 0,019 = 80,022 (допуск в мм)

80,06 + 0,120 = 80,18

80,28 + 0,190 = 80,47

80,80 + 0,460 = 81,26

82,2 + 1,2 = 84,4

86,8 + 1,5 = 88,3

Ø 58 Н7 (наименьшие) графа 9

58,030 – 0,030 = 58,000

57,85 – 0,19 = 57,66

57,6 – 0,3 = 57,3

54,1 – 1,5 = 52,6

9. Предельные значения припусков по операциям:

Ø 80 k6 (наименьшие) – графа 11 (наибольшие) графа 12

88,6 – 82,2 = 4600 (припуск дан в мкм) 88,3 – 83,4 = 4900

82,2 – 80,80 = 1600 83,4 – 81,26 = 2140

80,80 – 80,28 = 520 81,26 – 80,47 = 790

80,28 – 80,06 = 220 80,47 – 80,18 = 280

80,06 – 80,003 = 57 80,18 – 80,022 = 157

Ø 58 Н7 (наибольшие) графа 12 (наименьшие) графа 11

57,3 – 52,6 = 4700 (припуск в мкм) 57,6 – 54,1 = 3500

57,66 – 57,3 = 360 57,85 – 57,6 = 250

58,0 – 57,66 = 340 58,030 – 57,85 = 180

10. Общий припуск

Ø 80 k6 наибольший 8278 мкм наименьший 6797 мкм

Ø 58 Н7 наибольший 5400 мкм наименьший 3930 мкм

11. Проверка

Ø 80 k6 8278 – 6797 = 1500 – 19 1481 = 1481

Ø 58 Н7 5400 – 3930 = 1500 – 30 1470 = 1470

12. Расчет размеров, проставляемых на чертеже заготовки (см. рис. 7.6)

Рис. 7.6. Вал-шестерня (Заготовка)

Ø 80 k6

Наименьший

предельный размер заготовки Ø 86,3 мм;

допуск на заготовку 1500 мкм, Так как

метод получения заготовки – поковка,

то допуск делиться в отношении 2:1, то

есть

![]()

Номинальный размер заготовки 86,3 +0,5= 86,8

Размер проставляемый

на чертеже заготовки

![]()

58 Н7

Наибольший предельный размер заготовки

54,1 мм; допуск 1500 мкм. Для отверстия допуск

делиться в отношении 1:2, т.е.

![]()

Номинальный размер заготовки 54,1 – 1,0 = 53,1

Размер проставляемый

на чертеже заготовки

![]()

Таблица 7.3.

Расчет припусков и операционных размеров Ø 80 k6, Ø 58 Н7

деталь вал-шестерня (см. рис. 2.3)

|

Технологические операции и переходы

|

Элементы припуска, мкм |

Расчетный припуск 2Zmin, мкм |

Расчетный размер, мкм |

Допуск Т, мкм |

Предельные | ||||||

|

размеры, мм |

припуски, мкм | ||||||||||

|

Rz |

H |

|

y | ||||||||

|

min |

max |

min |

max | ||||||||

|

1

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Ø 80 k6 |

|

|

|

|

|

|

|

|

|

|

|

|

Заготовка |

500 |

1000 |

825 |

– |

|

86,841 |

1500 |

86,8 |

88,3 |

|

|

|

Точение черновое |

250 |

240 |

205 |

– |

2∙2325=4650 |

82,191 |

1200 |

82,2 |

83,4 |

4600 |

4900 |

|

Точение получистовое |

125 |

120 |

14 |

– |

2∙ 695=1390 |

80,801 |

460 |

80,80 |

81,26 |

1400 |

2140 |

|

Точение чистовое |

40 |

40 |

0 |

– |

2 ∙ 259=518 |

80,283 |

190 |

80,28 |

80,47 |

520 |

790 |

|

Термообработка |

|

|

30 |

|

|

|

|

|

|

|

|

|

Шлифование черновое

|

15 |

15 |

0 |

– |

2∙ 110=220 |

80,063 |

120 |

80,06 |

80,18 |

220 |

290 |

|

Шлифование чистовое |

5 |

5 |

0 |

– |

2∙ 30=60 |

80,003 |

19 |

80,003 |

80,022 |

57 |

158 |

|

|

|

|

|

|

|

|

|

|

|

6797 |

8278 |

|

| |||||||||||

|

Отверстие Ø 58 Н7 |

|

|

|

|

|

|

|

|

|

|

|

|

Заготовка |

500 |

1000 |

210 |

|

|

54,050 |

1500 |

52,6 |

54,1 |

|

|

|

Растачивание черновое |

40 |

50 |

49 |

150 |

2∙1760=3520 |

57,570 |

300 |

57,3 |

57,6 |

3500 |

4700 |

|

Растачивание чистовое |

20 |

20 |

– |

– |

2 ∙ 139=278 |

57,848 |

190 |

57,66 |

57,85 |

250 |

360 |

|

Термическая обработка |

|

|

7 |

|

|

|

|

|

|

|

|

|

Шлифование |

5 |

10 |

|

50 |

2 ∙ 91=182 |

58,030 |

30 |

58,000 |

58,030 |

180 |

340 |

|

|

|

|

|

|

|

|

|

|

|

3930 |

5400 |