1496

.pdf

Установка позволяет обрабатывать профиль пера вручную по одной лопатке. Управляемым параметром СГАО являются: время обработки, давление рабочей струи и абразив. Абразив, применяемый в настоящее время, – электрокорунд белый 25А 6…12. Возможное изменение давления струи на данной установке 2,5–4 атм.

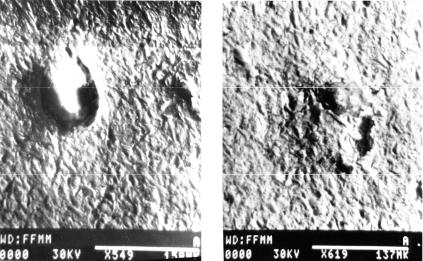

Исследование мест свечений на поверхности проточной части серийных лопаток после выполнения СГАО, проведенное на электронном растровом микроскопе, показало, что края неровностей, раковин и других дефектов имеют сглаженный характер, исчезает направленная рисочность на поверхности, образуется нерегулярный микрорельеф (рис. 64).

СГАО позволяет удалять дефекты в виде неглубоких неровностей и раковин, но не удаляет трещины или глубокие дефекты.

Был также проведен анализ мест, которые после СГАО перестали светиться (рис. 65).

Рис. 64. Место оставшегося свече- |

Рис. 65. Место удаленного свече- |

ния после проведения СГАО |

ния после проведения СГАО |

|

151 |

Рекомендуемые режимы работы на струйно-гидроабразивной установке при ремонте лопаток: давление 2,5–4 атм, время обработки одного участка 50–70 с; струю следует направлять под небольшим наклоном к обрабатываемой поверхности.

Результаты исследования изменения свечений на поверхности проточной части ремонтных лопаток после обработки показали, что после СГАО количество мест свечений уменьшается на 30 %, возможно получение до 20 % годных по ЛЮМ1-ОВ контролю лопаток.

Для подтверждения полученных результатов была проведена ультразвуковая очистка поверхности проточной части лопаток от возможных остатков шлама. Очистка проводилась на 3 годных по проточной части лопатках в ультразвуковой ванне. Ультразвуковые колебания передавались от магнитострикционного вибратора на находящуюся в ванне воду, которая в свою очередь взаимодействовала с поверхностью пера лопатки. После проведенной очистки недопустимых свечений не появлялось. Струйная гидроабразивная обработка, проведенная ранее на серийных лопатках V и VI ступенях, позволила обеспечить заданный предел выносливости лопаток.

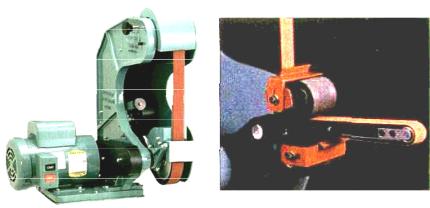

Ленточная полировка мест свечений на поверхности проточной части проведена на ленточно-полировальном станке ЛПС-1 (рис. 66), спроектированного и изготовленного на предприятии. Данный станок имеет возможность регулирования скорости резания за счет изменения установки ремня от двигателя к шкиву ведущего ролика, комбинации которых приведены в табл. 24.

Основная проблема ленточно-полировального станка – это отсутствие приспособления для обработки внутренних поверхностей с малым радиусом кривизны, к которым относится корыто лопатки. Проблем при обработке лопатки со спинки нет. С целью обработки таких труднодоступных мест (радиусы кривизны корыта лопатки, радиусы перехода от пера к бандажной полке и полке хвостовика) применялась следующая оснастка:

1. Приспособление Г816–5228–121 (40 20), разработанное ОМА и изготовленное на предприятии.

152

Рис. 66. Общий вид ремонта профиля пера лопатки турбины на ленточно-полировальном станке ЛПС-1

Таблица 24 Возможности управления скоростью резания на станке ЛПС-1

Диаметр шкива |

Диаметр шкива |

Диаметр |

Получаемая |

двигателя, |

ведущего ролика, |

ведущего ролика, |

скорость |

мм |

мм |

мм |

резания, м/с |

92 |

150 |

198 |

8,1 |

|

|

|

|

122 |

122 |

198 |

15,3 |

|

|

|

|

155 |

82 |

198 |

25 |

|

|

|

|

2. Специальное доработанное приспособление для данного станка, позволяющее обрабатывать радиусы от 10 мм. Для этого спроектированы и изготовлены контактные ролики. В качестве опоры для ролика выбраны шарикоподшипники, имеющие меньший износ по сравнению с подшипниками скольжения вследствие уменьшения трения и нагрева. В качестве материала для контактной части ролика выбрана вакуумная резина, обеспечивающая лучший контакт с абра-

153

зивной лентой. Консольное крепление ролика в приспособлении позволяет обработать радиусы перехода к полкам со спинки и частично с корыта.

Для удаления дефектов на поверхности проточной части лопаток опробованы бесконечные шлифовальные ленты на тканевой ос-

нове: 3000×20 С1 14А 12…25 МК1.

Обработанные места имеют удовлетворительный внешний вид

исоответствуют 7-му классу шероховатости поверхности (параметр шероховатости Ra по корыту 0,58–0,68 мкм, по спинке 1,16–1,21 мкм).

Результаты исследования изменения свечений после местной ленточной полировки показывают, что количество свечений на поверхности проточной части после обработки может уменьшаться до 35 %, что обеспечивает получение до 20 % годных по ЛЮМ1-ОВ контролю лопаток.

Оборудование для устранения дефектов. Анализ проспектов

икаталогов позволил предложить для обработки дефектов следующее оборудование:

1.Пескоструйные установки. Представлены широким спектром моделей, которые можно разделить по следующим группам: 1) камеры настольного типа; 2) камеры напольного типа; 3) профессиональные модели с сепаратором абразива.

Камеры настольного типа отличаются небольшими размерами

(18–26)''×(16–30)''×(12–20)'', работают от сжатого воздуха при давлении 6 атм, могут комплектоваться пылесборником (рис. 67). Камеры данного типа предназначены для обработки небольших деталей.

Рис. 67. Камеры настольного типа

154

Камеры напольного типа имеют размеры (30×24)''–(48×26)'', могут иметь как открываемую сверху, так и сбоку створку для загрузки деталей. Комплектуются манометром, выносным включателем, устройством повторного использования абразива, сопла из карбида вольфрама, простое управление, расположенное на полу

(рис. 68).

Рис. 68. Камеры напольного типа

Профессиональные камеры с сепаратором абразива размером (40×40)''–(48×48)'' имеют регулятор давления и манометр, двойное покрытие стенок, напольное простое управление, флуоресцентную лампу, сепаратор разделения абразива для повторного использования

(рис. 69).

Рис. 69. Профессиональные камеры с сепаратором абразива

155

2. Ленточно-полировальные станки. Станок фирмы BURR KING (США), модель 760, с бесконечной абразивной лентой размером 1-1/2''×60'' имеет специальное приспособление для обработки малых внутренних радиусов, размер контактного ролика может быть

1/4''; 1/2''; 1'' и 2'' (рис. 70, 71).

Рис. 70. Ленточно-полировальный |

Рис. 71. Приспособление для обра- |

станок модели 760 |

ботки малых внутренних радиусов |

Фирма LÖSER (Германия) предлагает целый ряд станков для ленточной полировки лопаток со специальными приспособлениями. На рис. 72 и 73 изображен внешний вид станка модели KS360 и приспособление для обработки таких труднодоступных мест, как корыто лопатки.

Таким образом, можно сделать вывод, что зачистка мест свечений по серийной ремонтной технологии недостаточно эффективна, низкопроизводительна и трудоемка. Обработка мест свечений лопаток на пескоструйной и струйной гидроабразивной установках позволила уменьшить количество мест недопустимых свечений и получить до 15–20 % годных по ЛЮМ1-ОВ контролю лопаток. Изменение геометрических параметров не оценивалось ввиду малой партии исследуемых лопаток.

156

а

|

|

б |

Рис. 72. |

Станок |

Рис. 73. Приспособление для обработки внутренних |

модели |

KS360 |

радиусов (а) и контактные ролики (б) |

Пескоструйная и струйная гидроабразивная обработки – производительные и эффективные способы удаления дефектов на поверхности проточной части лопаток турбин, которые после проведения дополнительных работ могут быть рекомендованы для использования в ремонтной технологии.

Зачистка на ленточно-полировальном станке, с помощью имеющихся приспособлений, позволила обработать только перо лопаток, исключая обработку радиусов переходов к полкам. В процессе зачи-

157

стки возможно уменьшение количества дефектов из доступных для обработки мест и получение до 20 % годных по ЛЮМ1-ОВ контролю лопаток, но требуется определенное время для выработки навыков работы, чтобы получить годные по внешнему виду и геометрии детали.

1.14. Снижение вероятности появления глубоких рисок при полировании лопаток ГТД

При механической обработке лопаток газотурбинных двигателей особые трудности возникают при ручной полировке точного профиля пера и сопряжений на наждачных станках. Согласно ТУ при полировании лопаток требуется обеспечить шероховатость Rа ≤ 0,32 мкм и точность профиля 0,1 мм, не более.

Формирующийся в процессе полирования поверхностный слой обрабатываемых деталей оказывает существенное влияние на их эксплуатационные свойства. Обеспечение высокой усталостной и длительной прочности, термоусталости, износоустойчивости, коррозионной стойкости и других эксплуатационных требований к деталям ГТД может быть достигнуто технологическими методами, т.е. назначением соответствующих режимов резания. В последнее время после операции полирования рабочих лопаток из жаропрочного сплава ЭИ787ВД увеличилось количество лопаток с недопустимо глубокими рисками в радиусе сопряжений. Наличие глубоких рисок на профиле и в сопряжении не допускается, так как риска является концентратором напряжений и может привести к образованию трещин и обрыву лопаток в эксплуатации. Образование усталостных трещин обычно начинается с дефектов поверхности и распространяется по телу или по границам зерен структуры металла.

Многочисленные исследования, проведенные под руководством профессора А.М. Сулимы, показали [30], что на характеристики усталости жаропрочных сплавов при высоких температурах и циклическом нагружении наибольшее влияние оказывают параметры шероховатости и деформации поверхностного слоя. Известно, что вели-

158

чина концентрации напряжений при наличии глубоких рисок оценивается коэффициентом αт:

αт = 1 + 2 |

γ |

t |

, |

|

r |

||||

|

|

|

где t – глубина риски, мкм; r – радиус на дне впадины, мкм; γ – относительный коэффициент неровностей (отношение шага неровностей к их высоте).

Увеличение глубины риски t и уменьшение радиуса на дне впадины r приводит к увеличению коэффициента концентрации напряжений. В связи с этим поставлена задача – выяснить причины появления глубоких рисок в сопряжении профиля пера и замка лопатки

ипредложить пути их ликвидации при полировании сопряжения.

Втехнологическом процессе перед операцией полирования предусмотрена операция фрезерования радиуса сопряжения лопатки, после чего вальцуется профиль пера. Установлено, что после фрезерования и вальцевания в радиусе сопряжения остается необработанная поверхность – черновина от штамповки. Эту черновину рабочий полировщик устраняет вручную на полировальной бабке, применяя различные шлифовальные круги. Припуск на полировку неравномерный по радиусу сопряжений (рис. 74).

Рис. 74. Общий вид заполированного участка пера лопатки и сопряжения с замком

159

Измерение величины удаляемого припуска в сопряжении под операцию полирования полировщик проводит по корневому сечению пера на приборе ПОМКЛ-4.

В техпроцессе операция полирования радиуса сопряжения у рабочих лопаток предусматривает следующие переходы:

1)подгонка абразивным кругом 25А40 или 25СМ1К;

2)полирование войлочными кругами, накатанными абразивным зерном 25А6;

3)виброконтактное полирование профиля пера абразивной шкуркой из 25А8М с пастой № 18;

4)полирование войлочными кругами, накатанными абразивным зерном 25А6 с пастой № 18 (радиус и перо);

5)глянцевание отработанным накатным войлочным кругом Т

спастой № 24.

Предварительный анализ показал, что возможными причинами появления глубоких рисок могут быть следующие:

1.Большая неравномерность припуска в радиусе сопряжения профиля пера лопатки из-за некачественного фрезерования.

2.Появление глубоких рисок после перехода подгонки абразивными кругами, которые не удаляются при последующей полировке

иглянцовке.

3. Низкое и нестабильное качество абразивных материалов и связки в кругах, применяемых при полировании.

Для выяснения истинных причин появления недопустимых рисок и для разработки способов их снижения составлена следующая методика экспериментальных исследований. Подготовлены 55 лопаток под операцию полирования после операции фрезерования и присвоен индивидуальный номер каждой лопатке. Изготовлены под наблюдением войлочные и абразивные круги требуемой характеристики. С целью выбора наиболее рациональной схемы и последовательности обработки разработаны 4 варианта полирования сопряжения и профиля пера лопаток (табл. 25).

1-й вариант обработки предусматривает максимальное число переходов (6) различными абразивными кругами с последователь-

160