1496

.pdfнанесенными детонационным способом износостойкими покрытиями, как NiCr+Cr3C2, ВК20, ВК8, ВКНА, ПР-Х17СР4 и др. Шлифование проводилось на круглошлифовальном станке модели RPO. В качестве шлифовальных кругов исследовались круги следующих характеристик: 25А 25П СМ1 6 К8, ЛО 100/80 СМ1 К, ЛО 200/160 СМ1 7 К, 64С 16П М3 7 КА, АС4 100/ 80 В2-01,25А 16П СМ1 8 К5 +

МоS2. Режимы шлифования: Vк = 31,4 м/с, Sпр = 10 м/мин, tшл =

=0,005 мм/дв.ход.

Впроцессе исследования определялись: удельная радиальная

составляющая силы резания Ру (Н/м), коэффициент шлифования Кшл, шероховатость обработанной поверхности Ra (мкм) и комплексный критерий эффективности работы кругов B = Qм/PyRa.

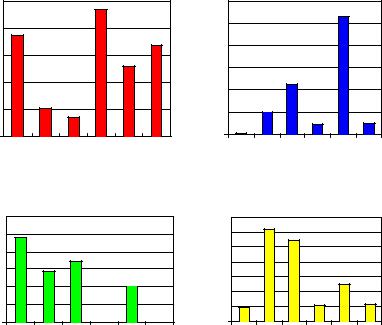

Результаты сравнительных испытаний шлифовальных кругов различных характеристик при шлифовании напыленных покрытий NiCr +Cr3C2 на жаропрочном сплаве ВЖЛ 14Н приведены на рис. 108.

Врезультате анализа полученных данных можно сделать следующие выводы:

1. Радиальная составляющая силы резания Ру имеет наименьшее значение при шлифовании кругами из эльбора ЛО 200/160 СМ1 7 К и ЛО 100/80 СМ1 К, данные круги обеспечивают высокую режущую способность. При низком градиенте распространения тепла, выделяемого при шлифовании в этом случае подложка не оказывает существенного влияния на процесс шлифования, так как не происходит

интенсивного расширения напыленного слоя и, соответственно, не происходит отслоения напыленного слоя.

2.Круги из электрокорунда белого и карбида кремния зеленого быстро засаливаются, изнашиваются и сила резания возрастает быстрее. При этом выделяется большое количество теплоты в зоне контакта, что может привести к появлению шлифовочных трещин

иприжогов.

3.Коэффициент шлифования имеет наибольшее значение при шлифовании алмазными кругами АС4 100/ 80 В2-01 и эльборовыми ЛО 200/160 СМ1 7 К, а наименьшее значение – при шлифовании кругами из электрокорунда белого и карбида кремния зеленого.

211

Ру, Н/м |

|

|

|

|

|

Кшл |

|

|

|

|

|

|

250 |

|

|

|

235 |

|

|

120 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

106 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

200 |

187 |

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

168 |

|

|

|

|

|

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

150 |

|

|

|

|

129 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60 |

|

45 |

|

|

|

100 |

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

52 |

|

|

|

|

|

|

|

|

|

|

|

|

36 |

|

|

|

|

20 |

|

|

|

|

|

50 |

|

|

|

|

|

20 |

|

|

|

|

||

|

|

|

|

|

|

|

|

9 |

|

10 |

||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

1,7 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

1 |

2 |

3 |

4 |

5 |

6 |

Rа, мкм |

|

|

|

|

|

В |

|

|

|

|

|

|

|

0,6 |

0,48 |

|

|

|

|

|

14 |

|

12,4 |

10,9 |

|

|

|

0,5 |

|

|

|

|

|

12 |

|

|

|

|

|||

|

0,35 |

|

|

|

|

|

|

|

|

|

|||

0,4 |

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

0,29 |

|

|

|

|

8 |

|

|

|

|

|

|

|

0,3 |

|

|

|

|

|

|

|

|

|

4,9 |

|

||

|

|

|

|

0,2 |

|

6 |

|

|

|

|

|

||

0,2 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

4 |

|

|

|

|

|

|

||

|

|

|

|

|

|

1,8 |

|

|

2,1 |

|

2,3 |

||

|

|

|

|

|

|

|

|

|

|

||||

0,1 |

|

|

|

|

|

|

2 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||

0 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

2 |

3 |

4 |

5 |

6 |

Рис. 108. Результаты сравнительных испытаний шлифовальных кругов различных характеристик при шлифовании напыленных покрытий NiCr +Cr3C2 на жаропрочном сплаве ВЖЛ 14Н: 1 – 25А 25П СМ1 6 К8; 2 – ЛО 100/80

СМ1 К; 3 – ЛО 200/160 СМ1 7 К; 4 – 64С 16П М3 7 КА; 5 – АС4 100/ 80 В2-01; 6 – 25А 16П СМ1 8 К5 + МоS2

4.Наименьшая шероховатость 0,2–0,29 мкм получена при шлифовании алмазными кругами АС4 100/ 80 В2-01 и эльборовыми ЛО 100/80 СМ1 К, а наибольшая – при шлифовании кругами из электрокорунда белого.

5.Комплексный показатель эффективности кругов В имеет наибольшее значение при обработке эльборовыми кругами ЛО 100/80

212

СМ1 К и ЛО 200/160 СМ1 7 К, а наименьшее – при обработке кругами из электрокорунда белого.

Таким образом, наиболее рациональными шлифовальными кругами для шлифования износостойких твердых покрытий являются круги ЛО 100/80 СМ1 К и ЛО 200/160 СМ1 7 К.

После проведенных исследований на ОАО «Пермский моторный завод» широко внедрено восстановление поверхностей деталей различными труднообрабатываемыми покрытиями, а использование кругов из СТМ, соответствующих режимов шлифования и СОЖ позволило обеспечить бездефектную обработку восстановленных деталей (табл. 29). Полностью исключена дефектность по прижогам, растрескиванию и отслоению напыленного слоя. За счет устранения перенапыления обрабатываемых деталей снижена себестоимость обработки.

Кроме того, на предприятии при изготовлении деталей ГТД традиционно широко используются закаленные до НRC > 62…66 стали и сплавы, материалы с термохимическим упрочнением поверхностного слоя методом азотирования, цементирования, цианирования и хромирования.

Микротвердость таких поверхностей также соизмерима с микротвердостью традиционно применяемого абразивного инструмента из электрокорунда белого и карбида кремния зеленого.

Поэтому при шлифовании обычными электрокорундовыми и карборундовыми кругами возникают высокие силовые нагрузки, быстрое «засаливание» режущей поверхности инструмента, что, в свою очередь, вызывает резкое усиление теплонапряженности процесса и приводит к появлению прижогов, трещин, сколов, выкрашиваний и других дефектов.

Применение кругов из СТМ при шлифовании постоянных магнитотвердых материалов типа ЮН14ДК24 позволило повысить производительность труда в 2 раза, а также исключить дефектность деталей по сколам и трещинам.

При шлифовании пружинных сталей типа 50ХФА внедрение кругов из СГА позволило устранить прижоги, а при шлифовании

213

214

Таблица 29 Примеры эффективного применения кругов из СТМ при шлифовании твердых покрытий

Вид |

Наимено- |

Материал |

Рекомендованные |

|

Режимы шлифования |

|

Эффективность |

||||||

покры- |

вание |

Vк, |

Vдет, |

Sпр, |

Sпоп, |

tшл, |

tвр, |

||||||

тий |

деталей |

подложки |

круги |

м/с |

м/мин |

мм/мин |

мм/дв. |

мм/дв. |

мм/мин |

кругов из СТМ |

|||

|

|

|

|

|

ход |

ход |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

ВКНА, |

Втулка |

ЭП698ВД |

ЛО, ЛП, ЛКВ, |

25–35 |

10–15 |

0,1–0,5 |

2–3 |

0,005– |

0,05– |

Исключение |

|||

детона- |

|

|

|

|

|

|

0,03 |

0,2 |

трещин, |

|

при- |

||

Цапфа |

Х18Н10Т |

|

|

|

|

|

|||||||

ционное |

|

|

160/125…50/40, |

|

|

|

|

|

|

жогов, |

скалы- |

||

Цапфа |

ВТ8 |

|

|

|

|

|

|

||||||

СМ1…СМ2 К27 |

|

|

|

|

|

|

|||||||

напыле- |

|

|

|

|

|

|

|

|

вания, рисок. |

||||

Дефлектор |

ЭИ698ВД |

|

|

|

|

|

|

||||||

ние |

|

|

|

|

|

|

|

|

|

Повышение |

|||

Штуцер |

ЭП698ВД |

или |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

стойкости |

кру- |

|||||

|

Заслонка |

ВЖЛ 14Н |

|

|

Режимы правки |

|

|

||||||

|

|

|

|

|

|

гов |

в |

10 |

раз |

||||

|

|

|

АС4 |

|

алмазным карандашом 3908-0092 |

||||||||

|

|

|

|

и |

производи- |

||||||||

|

Другие |

ЭИ437 БУВД, |

|

|

|

|

|

|

|||||

|

160/125…125/100 |

|

|

|

|

|

|

тельности |

|

||||

|

детали ГТД |

ЭИ961Ш, |

СМ2…С1 В2-01 |

|

|

|

|

|

|

в 2–3 раза |

|

||

|

|

ВТ3-1 |

|

|

|

|

|

|

|

||||

|

|

|

25–35 |

0,5–2 |

|

|

0,01– |

|

|

|

|

|

|

ВКНА, |

Поршни |

40ХНМА, на- |

СОЖ – ВЭЛС-1- |

|

|

|

|

|

|

|

|||

плазмен- |

|

руж. диаметр |

1,5–3 %, расход |

|

|

|

|

0,02 |

|

|

|

|

|

ное на- |

Сфера |

ЭИ961Ш, |

20–30 л/мин |

|

|

|

|

|

|

|

|

|

|

пыление |

|

внутр. диаметр |

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 29

|

Вид |

Наимено- |

Материал |

Рекомендованные |

|

|

Режимы шлифования |

|

|

Эффективность |

|||

|

покры- |

вание |

Vк, |

Vдет, |

|

Sпр, |

Sпоп, |

tшл, |

|

tвр, |

|||

|

тий |

деталей |

подложки |

круги |

м/с |

м/мин |

мм/мин |

мм/дв. |

мм/дв. |

мм/мин |

кругов из СТМ |

||

|

|

|

|

|

|

|

ход |

ход |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

ВК 20, |

Водило |

12Х2Н4А |

ЛО, ЛП, ЛКВ |

25–35 |

15–20 |

|

|

0,003– |

0,003– |

|

||

|

детона- |

редуктора |

|

|

|

|

|

|

|

0,005 |

|

0,005 |

|

|

ционное |

|

|

|

|

|

|

|

|

|

|

|

|

|

Шестерни |

12Х2Н4А |

125/100 |

|

|

|

Режимы |

правки |

|

|

|

|

|

|

напыле- |

|

|

|

|

алмазным карандашом 3908-0091 |

|

Исключение |

|||||

|

ние |

|

|

|

|

|

|

|

|

|

|

|

|

|

Лопатки |

|

|

|

|

|

|

|

|

|

|

трещин |

|

|

|

вентилято- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ра, кругл. |

ВТ3-1 |

СМ1…СМ2 К |

25–35 |

0,2– |

|

|

|

0,01– |

|

|

|

|

|

шлифова- |

|

СОЖ |

|

0,3 |

|

|

|

0,02 |

|

|

|

215 |

|

ние |

|

|

|

|

|

|

|

|

|

|

|

СНГН, |

|

|

|

|

|

|

|

|

|

|

|

Восстановле- |

|

|

детона- |

|

|

|

|

|

|

|

|

|

|

|

ние износо- |

|

ционное |

Распредва- |

40ХНМА |

ЛО250/200…160/12 |

25–30 |

|

|

2–3 |

|

0,1–0,2 |

|

|

стойкого |

|

напыле- |

лы, детали |

|

5 СМ2…С1 К |

|

|

|

|

|

|

|

|

покрытия, |

|

ние |

ГТД |

|

СОЖ |

|

|

|

|

|

|

|

|

увеличение |

|

(Ni+Cr+B |

|

|

|

|

|

|

|

|

|

|

|

ресурса |

|

+Si)-2 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Cr3 C2 |

Лопатки |

ЖС6УВИ- |

ЛО100/80…160/12 |

|

|

|

|

|

|

|

|

Ликвидирован |

|

+NiCr, |

30 |

|

|

1,5–4,5 |

|

0,2–0,3 |

|

|

||||

|

детона- |

турбин |

полки |

5 СМ1…С1 К |

|

|

|

|

|

|

|

|

брак до 50 % |

|

ционное |

(ремонт) |

|

|

|

|

|

|

|

|

|

|

по трещинам |

|

напыле- |

|

|

|

|

|

|

|

|

|

|

|

и сколам |

|

ние |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вид |

Наимено- |

|

|

|

Режимы шлифования |

|

|

|

|||

|

Материал |

Рекомендованные |

|

|

|

|

|

|

|

Эффективность |

||

|

покры- |

вание |

Vк, |

Vдет, |

Sпр, |

Sпоп, |

tшл, |

. |

tвр, |

|||

|

|

|

подложки |

круги |

/ |

/ |

/ |

мм/дв. |

/ |

мм/мин |

кругов из СТМ |

|

|

тий |

деталей |

|

|

м с |

м мин |

мм мин |

ход |

мм дв |

|

|

|

|

|

|

|

|

|

ход |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Хром- |

Валы |

Ст38ХНМ-Ш |

|

|

|

|

|

|

|

|

Исключен брак |

|

гальва- |

|

|

|

|

|

|

|

|

|

|

по скалыванию |

|

Шестерни |

20Х13Ш |

|

|

|

|

|

|

|

|

||

|

ника |

|

|

|

|

|

|

|

|

|

|

10 %, стой- |

|

|

|

|

|

|

|

|

|

|

|

|

кость кругов |

|

|

Втулки |

Чугун СЧ |

ЛО100/80…160/125 |

30–35 |

25–30 |

3–5 |

0,3–0,7 |

0,03– |

|

|

|

|

|

|

|

СМ2…С1 К +63С 5 |

|

|

0,15– |

шир. |

0,05 |

|

|

в 10 раз выше, |

|

|

Кольца |

513Л |

|

|

|

|

|||||

|

|

|

|

|

|

производи- |

||||||

|

|

М3 К |

|

|

0,25 |

круга |

|

|

|

|||

|

|

|

|

|

|

|

|

|

тельность |

|||

216 |

|

Сфера |

12Х2Н4А, |

для Rа = 0,2–0,3 |

|

|

|

|

|

|

|

|

|

|

40ХНМА |

|

|

|

|

|

|

|

|

в 2–4 раза выше |

|

|

|

Крыльчатка |

АЛ4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Резьбо- |

Кронштейн |

95Х18Ш |

|

|

|

|

|

|

|

|

Исключены |

|

шлифов- |

|

|

ЛО 63/50 СТ1 |

|

|

|

|

|

|

|

прижоги, уве- |

|

|

Ст45 НRC≥40 |

|

|

|

|

|

|

|

|||

|

ка зака- |

Втулка |

8…10 К |

30–35 |

|

|

|

|

|

|

личена произ- |

|

|

ленных |

|

|

СОЖ-МР99(60%)+ |

|

0,1–0,3 |

|

|

|

|

водительность |

|

|

|

13Х14Н3В2Р, |

|

|

|

|

|

|||||

|

сталей |

|

|

|

|

|

|

|

|

|||

|

Футорка |

40ХН2МА, |

+И20(40%) |

|

|

|

|

|

|

|

|

|

|

|

|

ВЖЛ 14Н-ВИ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. Поставщики СТМ: «Ильич» (С.-Петербург), а также заводы городов Томилино, Белгород, Полтава, Киев (Ин-т сверхтвердых материалов), Львов, Венев и группа посредников.

хромированных торцов чугунных уплотнительных колец повысить производительность труда до двух раз. Примеры эффективного использования кругов из СТМ приведены в табл. 29.

Экономические расчеты показали, что, несмотря на высокую стоимость кругов из СТМ по сравнению с кругами из электрокорунда и карбида кремния, применение их наиболее эффективно именно при шлифовании труднообрабатываемых и закаленных сталей, жаропрочных сплавов и твердых напыленных и наплавленных покрытий поверхностей деталей ГТД, так как стабильно обеспечивает высокое качество обрабатываемых поверхностей при существенном росте производительности труда, сокращении расхода инструментов

иснижении себестоимости обработки.

2.2.Повышение эксплуатационных свойств шлифовальных кругов путем пропитки спецсоставами

Вконструкциях газотурбинных двигателей (ГТД) для авиации

иназемных установок предусмотрено большое количество деталей, поверхности которых обрабатываются шлифованием. Эти поверхности для повышения износостойкости, теплостойкости, химической стойкости подвергаются различным видам термической химикотермической обработки: закалке, азотированию, цементации, нитроцементации, цианированию, нанесению различных твердых покрытий. В результате химико-термической обработки твердость поверх-

ности достигает HRC ≥ 58 ед.

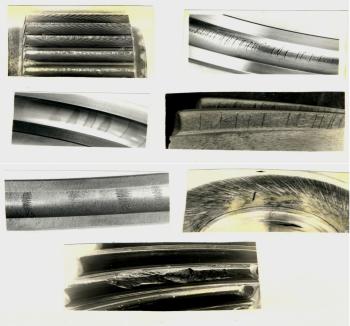

В процессе шлифования этих твердых поверхностей, преимущественно фасонного профиля (радиусов сопряжений, канавок, выемок) наблюдается весьма низкая кромкостойкость шлифовальных кругов. На обработанной поверхности деталей очень часто обнаруживаются шлифовочные трещины, прижоги, сколы покрытий (рис. 109). Не обеспечивается требуемая шероховатость, появляется волнистость, дробление, повышается рисочность на прошлифованной поверхности.

Причиной появления дефектов в виде трещин и прижогов является высокая температура в зоне резания, которая может превышать

217

Рис. 109. Общий вид трещин и прижогов, образованных при шлифовании деталей из закаленных сталей

критические точки структурных и фазовых превращений в поверхностном слое.

Для исключения этих дефектов на практике используют различные приемы. Рассмотрим наиболее известные из них.

1.Снижение скорости вращения круга и глубины резания способствует снижению температуры резания, однако уменьшается и производительность труда.

2.Увеличение скорости подачи детали влияет неоднозначно. При уменьшении времени контакта круга с деталью увеличивается объем снимаемого металла, что повышает тепловыделение. Этот метод увеличивает производительность труда.

3.Применение более твердого абразивного материала (эльбора, алмаза) способствует снижению температуры резания. Однако приме-

218

нение этих шлифовальных кругов требует решения проблемы их правки. Кроме того, велика стоимость таких кругов.

4.Увеличение размера зерна приводит к уменьшению температуры в зоне резания, но это увеличение ограничено требованиями по шероховатости поверхности.

5.Твердость абразивного инструмента оказывает значительное влияние на теплонапряженность процесса зубошлифования. Чем

тверже круг, тем прочнее закреплено зерно. Это может привести к увеличению площадок износа абразивных зерен при затуплении круга и к интенсивному росту силы трения и, как следствие, возрастанию температуры в зоне шлифования. При снижении твердости круга возможен быстрый износ в виде выкрашивания, осыпания круга, снижающий точность обработки и требующий введения более частой правки круга.

6. Повышение пористости кругов способствует снижению температуры, так как обеспечиваются лучшие условия размещения стружки, шлама, СОЖ. Однако чаще всего применяются мягкие круги для обеспечения самозатачивания, например, при глубинном шлифовании. Стойкость таких кругов меньше.

Таким образом, становится ясным, что интенсификация процесса шлифования твердых износостойких поверхностей возможна только путем применения высококачественного абразивного инструмента.

Невысокое качество серийно изготовляемых абразивной промышленностью шлифовальных кругов на керамической связке делает актуальной задачу повышения их эксплуатационных свойств.

Одним из наиболее эффективных и легко реализуемых методов повышения эксплуатационных свойств абразивных кругов является их пропитка. В настоящее время разработана и прошла производственные испытания гамма пропиточных составов как на водной основе для шлифования без применения СОЖ, так и на ацетоновой основе для шлифования с применением водных СОЖ.

Составы на водной основе обеспечивают пожаро- и взрывобезопасность процесса пропитки, а также введение в поры круга химиче-

219

ских веществ, способных в процессе взаимодействия со связкой как снижать, так и повышать твердость инструмента. Однако водорастворимые полимерные пропиточные составы позволяют повысить твердость инструмента на 2 степени, не более. Инструмент, пропитанный такими составами, эксплуатируется, как правило, без применения водных СОЖ.

Составы на основе органических растворителей (ацетон, спирт) требуют соблюдения правил пожарной безопасности. Использование при этом в качестве компонентов высокоэффективных полимеров позволяет повышать твердость пропитанного инструмента до 5 степеней твердости. Вместе с тем, введение в поры круга твердосмазочных материалов обеспечивает снижение трения в процессе шлифования и исключает прижогообразование. Эксплуатация таких кругов возможна как с применением СОЖ, так и без СОЖ.

Комплексное использование двух видов пропиточных составов на основе воды и органических растворителей позволяет решать на нашем предприятии многие проблемы шлифования путем целенаправленного изменения эксплуатационных свойств шлифовальных кругов.

В лаборатории шлифования ОАО «Пермский моторный завод» разработана технология пропитки составом на основе фенолформальдегидного связующего с добавкой дисульфида молибдена. В процессе пропитки и последующей термообработки на поверхности связки и абразивных зерен формируется антифрикционная пленка, которая не только увеличивает прочность удержания зерен, но и снижает коэффициент трения в паре абразив–металл.

Все это сопровождается снижением теплонапряженности процесса шлифования, снижением силы трения и резания, что обеспечивает существенное повышение кромкостойкости абразивного инструмента. При этом повышается качество поверхностного слоя изделия за счет устранения структурных превращений, возникающих под воздействием температурного и силового факторов.

Пропитке составом на основе фенолформальдегидной смолы и дисульфидом молибдена подвергаются абразивные круги из элек-

220