1496

.pdf

Рис. 154. Форма и износ зерна ленты 3М Trizact™

Для проведения окончательной чистовой абразивной обработки полировки профиля фирмой 3М рекомендуется материал ScotchBrite™. Уникальный абразивный материал Scotch-Brite™ состоит из синтетических волокон, образующих трехмерное нетканое полотно, по всему объему которого равномерно распределены абразивные зерна. Строение абразива Scotch-Brite™ обеспечивает постоянное появление новых абразивных зерен на рабочей поверхности, что гарантирует высокое качество и воспроизводимый результат обработки. Открытая структура предотвращает засаливание абразива, продлевая срок его службы, и обеспечивает свободную циркуляцию охлаждающего воздуха, что снижает риск деформации обрабатываемой поверхности. Абразивы Scotch-Brite™ позволяют обрабатывать рельефные детали без лишнего съема материала и изменения профиля. Они незаменимы в тех случаях, когда особые требования предъявляются к внешнему виду и гладкости поверхности. Прессованные абразивные материалы Scotch-Brite™ обладают теми же свойствами

ипреимуществами, что и описанные выше трехмерные абразивы с открытой структурой. Они отличаются большей агрессивностью

иприменяются для более трудоемких зачистных, шлифовальных

идоводочных операций и характеризуются высокой износостойкостью. Прессованные круги Scotch-Brite™ выпускаются разных зернистостей и различаются плотностью, определяющей агрессивность

иизносостойкость.

Суменьшением размера абразивных зерен повышается их режущая способность за счет возрастания числа зерен на единицу рабочей поверхности. Однако это вызывает необходимость снижения

331

глубины шлифования и припуска, снимаемого на операции. Чем мельче абразивные зерна в инструменте, тем меньше в единицу времени снимают материал с обрабатываемой заготовки. Мелкозернистые инструменты обладают меньшей способностью к самозатачиванию по сравнению с инструментом более крупной зернистости, в результате чего быстрее притупляются и засаливаются.

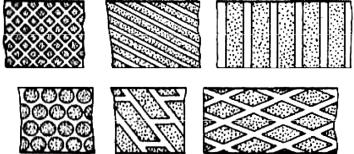

Повышение эффективности работы шлифовальных лент достигается путем создания прерывистости процесса шлифования. Такие ленты изготавливаются из шлифовальной шкурки на бумажной, тканевой или другой основе с прерывистыми участками, где рабочая поверхность свободна от слоя связки и абразива. Каждый производитель выпускает ленты со своим рисунком рельефа, который они считают более выгодным в процессе шлифования (рис. 155).

Рис. 155. Шлифовальные ленты с прерывистой абразивной поверхностью

Прерывистые ленты также целесообразно применять при шлифовании мягких металлов. От формы и степени прерывистости ленты зависит температура в зоне шлифования. Чем больше прерывистость, тем меньше температура обрабатываемой поверхности детали. На температуру влияет время контакта и аэродинамический эффект, возникающий при больших скоростях движения ленты, которая работает как вентилятор, нагнетающий воздух в зону обработки и дополнительно охлаждающий поверхность обрабатываемой де-

332

тали. Избыточный напор воздуха, нагнетаемый в зону обработки

иналичие промежутков абразивного слоя на ленте создают благоприятные условия для удаления стружки, что резко снижает засаливание ленты и повышает ее стойкость. При шлифовании прерывистыми лентами не исключено применение СОЖ, которая увеличивает отвод теплоты из зоны резания.

Для профильного шлифования желательно применять абразивные ленты открытой структуры, так как необходимо обеспечить проникновение охлаждаемой жидкости в зону обработки. В настоящее время требуются ленты, обладающие высокой водостойкостью, прочностью и высокими режущими свойствами. Одним из факторов, обусловливающих получение таких лент, является связующее, которое применяется для приклеивания зерна к подложке. Раньше для этого применялся мездровый клей. С развитием технологий и химии стали применять связующие на основе синтетических полимеров. В состав связующих импортных образцов в основном входит фенолоформальдегидная смола. При этом стойкость лент в 2,5–3 раза больше, чем лент на мездровом клее.

Качество обработки зависит как от правильного подбора абразивного материала, так и от типа шва бесконечной шлифовальной ленты. Параметры склеенных абразивных лент регламентированы по ГОСТ 12439–79. Слабым местом в склеенных абразивных лентах является шов. Хотя по требованию ГОСТа сопротивление разрыву в месте склейки должно быть не меньше сопротивлению разрыву шлифовальной шкурки. Однако опыт показывает, что околошовная зона снижает прочность шлифовальной шкурки от 5 до 25 %. Тип шва должен соответствовать технологическим особенностям предприятия. На рис. 156 и в табл. 38 приведены основные типы швов. Можно заметить, что используются различные соединения внахлест

ивстык.

333

а |

|

б |

Рис. 156. Типы швов: а – внахлест; б – встык |

||

|

|

Таблица 38 |

Основные типы швов абразивных материалов |

||

|

|

|

Вид сбоку |

Вид сверху |

Ширина шва, мм |

|

|

12, 8, 6 |

|

|

|

|

|

12, 8, 6 |

|

|

|

|

|

6 |

|

|

|

|

|

12 |

|

|

|

|

|

14 |

|

|

|

|

|

19 |

|

|

|

|

|

19 |

|

|

|

|

|

19 |

|

|

|

|

|

19 |

|

|

|

|

334 |

|

Если говорить о прочности шлифовальных лент на разрыв, то следует отметить, что наиболее слабым местом ленты является клеевой шов, и чаще всего лента разрывается по шву. Разрыв ленты может произойти как из-за неправильно склеенного шва, так и вследствие неправильной работы механизма натяжения ленты. Причиной разрыва лент может быть и обрабатываемая деталь, например: в зону шлифовки поступает плита, размеры которой значительно превышают номинальные. Нужно заметить, что прочность шва, выполненного внахлест, примерно равна прочности шва встык. Поэтому выбор типа шва ленты необходимо осуществлять, отталкиваясь только от конструктивных особенностей шлифовального станка, в первую очередь от типа контактного элемента.

Ширина шва подбирается исходя из свойств основы абразивного материала. Принципиально важным условием для шлифовальных лент, как на бумажной, так и на тканевой основе, является то, что их толщина в зоне шва не должна превышать толщину абразивного полотна. Несоблюдение этого условия приводит к появлению на ленте и на обрабатываемой поверхности волны в поперечном направлении

(рис. 157).

Рис. 157. Волны на шлифовальной ленте в месте склейки

При изготовлении ротора необходимо контролировать диаметры выступов и впадин зубьев, шаг, высоту и профиль зубьев. Диаметры контролируют обычным микрометрическим инструментом со сфери-

335

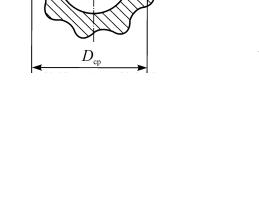

ческими наконечниками с настройкой по блоку плиток. Схема установки приведена на рис. 158, где определяется средний размер Dср по длине ротора.

Рис. 158. Схема установки микрометра для замера ротора

Контроль шага и высоты зубьев проводят специально разработанными приборами. За базу для измерения принята наружная поверхность ротора, показания отсчитываются по индикатору.

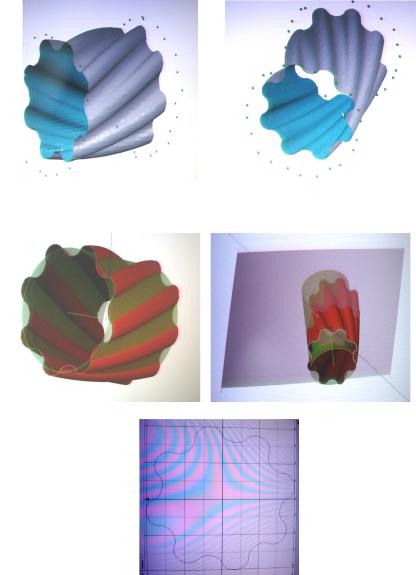

Станок «Weingartner» модели Finish 450 снабжен 3-мерной системой бесконтактных оптических измерений ATOS (Advanced Topometric Sensor), которая входит в объем стандартной комплектации станка. Основными составляющими систем ATOS являются оптическая головка (состоящая из двух камер), проектор, штатив, блок управления оптической головкой и высокопроизводительный компьютер. Внешний вид головки ATOS представлен на рис. 159.

С помощью системы оцифровки ATOS объекты могут быть измерены быстро и с высокой разрешающей способностью. Каждое отдельное измерение генерирует до 4 миллионов точек данных (система ATOS III / III SO). Результаты отдельных измерений объединя-

336

Рис. 159. Оптическая измерительная головка ATOS

ются с помощью опорных точек (круговых маркеров). Данные оцифровки представляются в виде облака точек и сечений.

Для измерения профиля винтовой поверхности необходимо поместить оптическую головку системы ATOS прямо перед объектом измерения. На поверхность объекта проецируются интерференционные полосы, которые регистрируются двумя камерами. В течение нескольких секунд программное обеспечение вычисляет с высокой точностью 3-мерные (3D) координаты до 4 миллионов точек объекта (ATOS III). Для всеобъемлющего измерения сложных объектов несколько отдельных измерений объединяются. После съемки ротора гидравлического забойного двигателя по точкам система ATOS строит 3-мерную модель изображения ротора по точкам

(рис. 160).

Далее вписывается цилиндр в ротор и затем рассекают плоскостью, перпендикулярной оси цилиндра (рис. 161, а, б). Точки нужны для определения сечения ротора в пространстве. Именно в этой плоскости получается профиль ротора (рис. 161, в). Далее этот профиль можно путем наложения сравнить с исходным профилем ротора в программе AutoCAD. Перенос профиля ротора на компьютер осуществляется с помощью USB-накопителя.

337

Рис. 160. Трехмерная (3D) модель ротора, построенная по фактическим точкам обработанной поверхности

а |

б |

в

Рис. 161. Ротор с вписанным цилиндром (а), с секущей плоскостью (б) и фактический профиль ротора (в) в данном сечении

338

Контроль шероховатости проводится первоначально путем сравнения визуально и на ощупь обработанной спиральной поверхности ротора с образцами шероховатости по ГОСТ 9378–93 для шлифования и полирования. Для более точной оценки шероховатости применяют метод слепков (делают слепок из пасты марки Speedex + затвердитель марки Speedex, затем на затвердевшем слепке измеряют шероховатость).

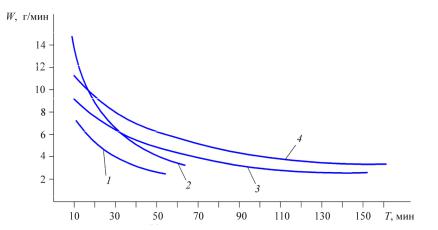

Исследование по подбору шлифовальных лент с целью повышения производительности обработки, стойкости и режущей способности инструмента проводилось на станке «Weingartner» Finish 450 при испытании следующих четырех шлифовальных лент: Белгородский шлифовальный завод (СК11Х), шлифлента фирмы VSM (SK750X – обычное зерно), шлифлента фирмы VSM (СK742J – компактное зерно), шлифлента фирмы 3М Trizact (253FA). Режимы испытаний устанавливались одинаковые: скорость резания Vл = 20 м/с, подача продольная S = 15 мм/мин.

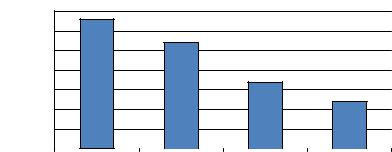

Результаты испытаний этих шлифлент при шлифовании роторов из стали 20Х13 приведены на рис. 162.

Рис. 162. Влияние продолжительности обработки ротора Т на изменение режущей способности W четырех типов лент: 1 – СK11Х;

2 – SK750Х; 3 – СK742J; 4 – 253FA

339

При анализе данных на рис. 162 видно, что по производительности и стойкости лент лидирующее положение занимает лента № 4 – 253FA фирмы 3М Trizact. Далее идет лента № 3 – СK742J – компактное зерно фирмы. Третье место занимает лента фирмы БАЗ СК11Х. Последнее место по стойкости занимает лента SK750X фирмы VSM с обычным зерном.

Первые две ленты обеспечивают производительную обработку ротора в 2–2,5 раза дольше, чем последние две ленты.

Далее проведены испытания лент до полного износа и установлена величина режущей способности или производительности лент на последнем этапе работы ленты. Признаками полного износа являлись следы потемнения на поверхности ротора и засаливание поверхности лент стружкой и шламом. Результаты эксперимента приведены на рис. 163.

W , г/мин3,5 |

|

|

|

3,0 |

|

|

|

2,5 |

|

|

|

2,0 |

|

|

|

1,5 |

|

|

|

1,0 |

|

|

|

0,5 |

|

|

|

0,0 |

|

|

|

3М Trizact |

VSM СK742J |

VSM SK750X |

БАЗ СК11Х |

253FA |

|

|

|

Рис. 163. Режущая способность шлифовальных лент |

|||

при полном износе абразива ленты |

|

||

На рис. 163 видно, что по режущей способности первое место занимает лента 253FA фирмы 3М Trizact. Далее идет лента СK742J – компактное зерно фирмы VSM. Последнее место по стойкости занимают ленты SK750X и СК11Х. Это объясняется следующими причинами.

340