1496

.pdf

Время протекания второго периода, до момента окончания периода стойкости инструмента, принимается от 15–30 до 30–32

и 60–65 мин.

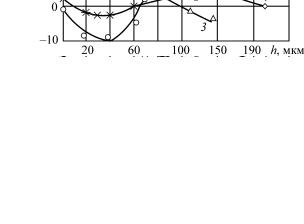

По данным Ю.Я. Фельдмана [56] известно, что при увеличении усилия прижима инструмента в 4 раза (с 30 до 120 Н) глубина шлифования повышается с 0,02 до 0,06 мм (рис. 147, а). В то же время при увеличении усилия прижима с 10 до 80 Н возрастает глубина шлифования с 0,01 до 0,06 мм (рис. 147, б).

а

б

Рис. 147. 3ависимость глубины резания от усилия прижима: а – для подачи 1 м/мин; б – для подачи 0,25 м/мин (1)

и 1,25 м/мин(2)

Известно также, что после ленточного шлифования лопаток турбин из нержавеющей стали в поверхностном слое заготовки возникают остаточные напряжения сжатия в пределах до 200 МПа при глубине залегания 0,16–0,20 мм. По одним данным при обработке

321

абразивной лентой стали 12Х2Н4А, в поверхностном слое возникают растягивающие остаточные напряжения со значениями до 350 МПа, а по другим данным при шлифовании стали 12Х2Н4А в поверхностном слое заготовки присутствуют растягивающие остаточные напряжения с глубиной залегания до 0,1 мм.

По данным исследований Ф.С. Юнусова [57], после шлифования абразивной лентой стали 40ХЗСМВФЮ с малыми глубинами (0,01–0,02 мм) растягивающие остаточные напряжения имеют максимум на обработанной поверхности, при этом глубина их залегания

0,06–0,07 мм.

После шлифования с глубиной более 0,03 мм зоны с максимальными растягивающими напряжениями смещаются в глубинные слои, которые имеют максимальную степень отпуска. В тонком пластически деформированном упрочненном слое растягивающие напряжения значительно меньше максимальных, а в некоторых случаях они равны нулю (рис. 148).

Рис. 148. Распределение остаточных напряжений σо по глубине дефектного слоя h при шлифовании стали 40ХЗСМВФЮ абразивной лентой СТЭБ40 со скоростью резания 28 м/с и скоростью изделия 10 м/мин: 1 – при t = 0,01 мм;

2 – при t = 0,02 мм; 3 – при t = 0,03 мм; 4 – при t = 0,04 мм

322

Таким образом, единого мнения по поводу наличия, знака и распределения по глубине остаточных напряжений в поверхностном слое после шлифования абразивными лентами нет. Результаты отдельных теоретических работ в этом направлении имеют большие расхождения в полученных результатах и плохо согласовываются с результатами экспериментальных исследований.

Возникновение остаточных напряжений связано с воздействием силового или температурного факторов. Установлено, что применение ленточного шлифования и полирования позволяет снизить теплообразование в зоне резания по сравнению с обработкой полировальными войлочными кругами. Во многих работах отмечается, что при обработке абразивными лентами легированных конструкционных сталей и сплавов на скоростях резания до 30 м/с контактные температуры в зоне резания не превышали 650–700 °С. В связи с этим во многих случаях использование СОТС, особенно жидких, нецелесообразно, так как такие температуры практически не оказывают влияния на изменение структуры поверхностного слоя обрабатываемых материалов.

В ряде работ на операциях ленточного шлифования рекомендуется применять твердые смазки на основе стеарина и парафина с добавлениями различных химических веществ и соединений, снижающих силу трения в зоне контакта. Такими веществами могут являться, например, технический графит или дисульфид молибдена. Использование твердых смазок не требует применения специальных технологий. Смазки наносятся на рабочую поверхность абразивной ленты либо однократно перед началом работы, либо непосредственно в процессе работы. В отдельных случаях, особенно при шлифовании сплавов на основе алюминия и меди, возникают элементы эффекта Ребиндера.

Исследование возможности повышения производительности полирования спиральных роторов проводилось на станках «Weingartner» модели Finish 450 с ЧПУ. Применение ЧПУ и современной технологии шлифования устраняет трудоемкую ручную наладку и оптимизирует процесс шлифования ротора в автоматическом режиме.

323

Станок предназначен для обработки и производства исключительно винтовых поверхностей. Внешний вид станка представлен на рис. 149.

Рис. 149. Внешний вид станка «Weingartner» Finish 450 с ЧПУ для ленточного шлифования и полирования винтовых роторов длиной 300–7000 мм и диаметром 10–320 мм

Система ЧПУ SINUMERIK 840D обеспечивает модульность, открытость, гибкость и однородную структуру для эксплуатации, программирования и визуализации. Это системная платформа с функциями, подходящими практически для любых технологий. SINUMERIK 840D отличается гибкостью, максимальной динамикой, точностью и оптимальной интеграцией в сети.

Кинематическая схема шлифования роторов на станке фирмы «Weingatner» Finish 450 представлена на рис. 150. Обрабатываемый

324

винтовой ротор устанавливается в центрах станка и вращается с определенной скоростью ω. Узкая абразивная лента (10 мм) устанавливается на три ролика лентопротяжного механизма, который перемещается поступательно относительно обрабатываемого ротора с подачей S. Скорость движения ленты – скорость резания V, задается числом оборотов ведущего ролика n. Два натяжных ролика устанавливаются для обеспечения определенного давления ленты Р на поверхность ротора и совершают колебательные движения согласно контуру обрабатываемого винта – выступ-впадина.

Рис. 150. Кинематическая схема ленточного шлифования спиральных роторов

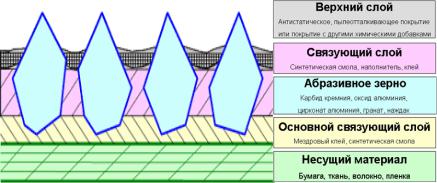

Абразивная лента характеризуется видом абразивного материала, его зернистостью, связкой, основой, структурой, формой и размерами. Применяемая для шлифования и полирования абразивная лента (рис. 151) конструктивно представляет собой склеенный (бесконечный) отрезок шлифовальной шкурки необходимой длины и ширины. В качестве основания, на которое для создания непроницаемости наносят слой аппрета, затем слой клея или лака и слой абразивного зерна и второй слой клея, служит предварительно вытянутая ткань.

Такое основание и структура придают ленте определенную эластичность и способность несколько сжиматься по толщине под нагрузкой и при снятии нагрузки. Чем больше эластичность ленты, тем

325

Рис. 151. Схематическая типовая конструкция шлифовального материала бесконечных абразивных лент

шире возможности ее успешного применения для обработки фасонных и труднодоступных мест. Лента тем эластичнее, чем меньше толщина слоя клея. В настоящее время в основном используются ленты иностранного производства или ленты, изготовленные в России, но по зарубежным технологиям с использованием иностранного абразивного материала. Наибольшее распространение в России получили ленты Белгородского абразивного завода (БАЗ).

Вкачестве основы используются хлопчатобумажные ткани (саржи) разной толщины, жесткости и аппретирования, бумага разной толщины, плотности и пропитки, фибры и вулканизированные фибры. В качестве основы применяют тканые и нетканые синтетические материалы. Для аппретирования применяют многочисленные составляющие на базе клеев и смол.

Вкачестве абразивного материала для шлифовальных лент преимущественно применяют электрокорунд и карбид кремния в чистом виде или легированные, например, с добавкой двуокиси циркония – циркониевый электрокорунд. Этот вид абразива особенно хорошо зарекомендовал себя при выполнении зачистных работ.

Зарубежные фирмы очень серьезно подходят к качеству абразивного зерна. Помимо контроля минерального и химического составов контролируют форму зерна, его хрупкость, твердость, микро-

326

структуру. Абразивные зерна, предназначенные для изготовления шлифовальной шкурки, проверяют и на капиллярность до необходимого уровня.

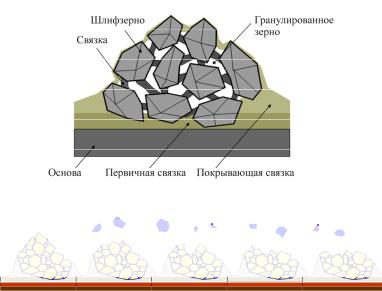

В последнее время получают широкое распространение агрегированные абразивные зерна. Например, фирма VSM (Германия) рекомендует «компактные зерна» для шлифовальных лент КК712Х зернистостью от 120 до 400 для работы всухую и лент КК718Х зернистостью от 80 до 600 с водостойким исполнением (рис. 152, а). Эффект высокой производительности и стойкости лент здесь получается за счет того, что зерна расположены не в один или два слоя, а скреплены в агрегаты из многих зерен. Этим достигается более длительная равномерная работа инструмента с одинаковыми условиями обработки в течение всего периода эксплуатации. Такой эластичный инструмент работает в условиях непрерывного самозатачивания в микрообъемах абразивных зерен (см. рис. 152).

а

б

Рис. 152. Схема конструкции компактного зерна (а) и самозатачивания зерна (б) шлифовальных лент фирмы VSM

327

Известно, что производительность шлифования, себестоимость операций и высокое качество обработки заготовок в значительной степени зависят от правильно выбранной характеристики абразивного инструмента.

Поэтому при выборе инструмента необходимо учитывать следующие параметры:

1)характеристику шлифуемого материала (химический состав, структура, физико-механические свойства);

2)размер заготовки, форму и вид шлифуемой поверхности (сплошная, прерывистая), необходимую точность обработки;

3)снимаемый припуск, исходный параметр шероховатости, требуемое качество обработки детали (шероховатость поверхности, структура поверхностного слоя), эксплуатационные свойства (сопротивление усталости, износостойкость, контактная жесткость);

4)тип станка, мощность электродвигателя, соответствие техническим требованиям;

5)технические условия обработки: скорость ленты и заготовки, величина подач, тип подачи (автоматическая или ручная), охлаждение (вид, количество, метод подачи).

При шлифовании деталей из сталей и ковкого чугуна выбирают ленты с абразивным слоем из электрокорунда зернистостью 125–50 (при большом съеме металла) или из монокорунда или белого и хромистого электрокорунда зернистостью 50 и меньше, а при шлифовании деталей из чугуна, цветных металлов и других материалов с низким сопротивлением разрыву – ленты с абразивным слоем из карбида кремния зернистостью 80 и мельче. При небольшом съеме металла выбирают зернистость 40 и мельче.

Для обработки прецизионных деталей, например, колец точных подшипников качения, применяют эластичные и особо эластичные водостойкие ленты из плащевой ткани и шифона с абразивным слоем из нормального и белого электрокорунда зернистостью 10-М40 и из эльбора (на шифоне) зернистостью Л10-ЛМ5.

Для шлифования некоторых марок сплавов, например, титановых и жаропрочных сплавов, применяют ленты с алмазным слоем из

328

синтетических алмазов. При шлифовании такими лентами достигается меньшая шероховатость и большая производительность, чем при шлифовании абразивными лентами.

Для тонкого ленточного шлифования и полирования шеек коленчатых валов, стержней клапанов, шатунов, поршневых пальцев

ит.п. рекомендуется применять ленты из белого электрокорунда зернистостью 25–10, а для полирования деталей из коррозионностойкой стали, гильз двигателей, пальцев и т.п. – ленты зернистостью 8-М40.

Размер припуска определяет характер операции абразивной обработки: обдирочное предварительное, чистовое и окончательное шлифование.

Для удаления больших припусков на операциях обдирочного

ипредварительного шлифования применяют крупнозернистые ленты с открытой структурой. При чистовых операциях, когда с заготовок удаляют небольшие припуски, следует применять абразивные ленты относительно мелкозернистые с более плотной структурой.

Также в зависимости от того, идет ли процесс с применением СОЖ или СОЖ отсутствует, выбираются ленты водостойкие, маслостойкие или ленты для обработки «всухую».

Сповышением окружной скорости ленты увеличивается число абразивных зерен, участвующих в процессе шлифования в единицу времени, и, следовательно, уменьшается сечение стружки и нагрузка

на одно зерно, что способствует меньшему износу. Наоборот, с уменьшением скорости круга в шлифовании участвует меньшее число зерен, нагрузка на них возрастает, лента изнашивается быстрей. Для повышения производительности шлифования необходимо увеличивать пропорционально повышению скорости ленты и другие элементы режима.

Глубина шлифования при обработке ответственных деталей во многом определяется качеством поверхностного слоя обработанных деталей и ее эксплуатационными характеристиками, поэтому припуск разбивается по ходам в сторону уменьшения от предварительных ходов к окончательным.

329

В настоящее время активно применяются абразивные ленты фирмы 3М. В качестве абразивных материалов используются синтетические минералы и волокна.

Керамический минерал 3М Cubitron™ производится по специальной запатентованной технологии. В ходе тщательно контролируемого процесса спекания создается уникальная микрокристалллическая структура с предусмотренными изломами, что позволяет минералу Cubitron™ самозатачиваться в процессе шлифования и обусловливает его исключительные режущие свойства. В то же время минерал Cubitron™ обладает высокой износостойкостью и сохраняет свои качества даже при интенсивном нагреве и нагрузках, возникающих во время шлифования. Это идеальный минерал для обработки нержавеющей стали, титана, хромовых и никелевых сплавов.

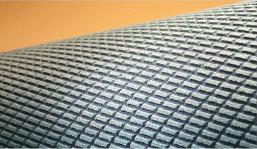

Структурированные абразивные материалы фирмы 3М (3М Trizact™ и 3М Trizact™ CF) состоят из пирамидок или кирпичиков, нанесенных на основу в точно заданном порядке по технологии репликации (рис. 153). Каждая такая структура состоит из тщательно отсеянных абразивных частиц микронной градации зернистости. Равномерное распределение частиц минерала и непрерывное обновление абразивного слоя на рабочей поверхности обеспечивают при эксплуатации постоянный, точно выдержанный уровень качества и высокую скорость обработки (рис. 154). Абразивные материалы Trizact™ и Trizact™ CF служат в несколько раз дольше, чем традиционные абразивы.

Рис. 153. Внешний вид ленты 3М Trizact™

330