1496

.pdfтрокорунда или карбида кремния зернистостью от № 6 до № 50 твердостью от М2 до СТ3 на керамической связке. После пропитки и термообработки круги имеют твердость на 2–5 степеней выше, чем до пропитки. Шлифовальные круги, пропитанные по разработанной технологии, хорошо работают как с водными, так и с масляными СОЖ. Удовлетворительные результаты получены при шлифовании пропитанными кругами без СОЖ. Эффективность пропитки кругов составами на ацетоновой основе и дисульфидом молибдена можно видеть на следующих примерах.

Наиболее эффективны пропитанные круги при шлифовании элементов деталей с малыми радиусами R = (0,5 ± 0,3) мм: канавок, резьб, уступов. Так при шлифовании с масляными СОЖ метрической резьбы с шагом 1,5 мм на деталях из жаропрочных хромоникелевых сталей 13Х11Н2В2МФ, хромистых сталей 95Х18 и 38ХА круги 4-400×10×203 25А10...12-П.МЗ...СМ18К5, пропитанные до твердости С1...С2, имеют стойкость в 2–5 раз больше, чем круги характеристики 25А6-ПСМ1...СТ18К5. Производительность резьбошлифования возросла в 1,5–2 раза.

При круглом шлифовании с водными СОЖ канавок с малыми радиусами сопряжений на деталях из азотированных сталей 38Х2МЮА, 15Х12Н2МВФА, нитроцементированных сталей 12Х2Н4А, 20Х3МФВ и жаропрочных никелевых сплавов ВЖЛ-12У, ВЖЛ-14Н круги 1-350×8×127 25А16-ПСМ1...С17К5, пропитанные до твердости С1....СТ2, имеют стойкость в 4–6 раз больше, чем непропитанные круги. Производительность обработки повышается в 2–2,5 раза.

При ручной подгонке без применения СОЖ профиля пера лопаток из жаропрочных сплавов ЖС6-К и сталей 13Х11Н2В2МФ стой-

кость пропитанных кругов 1-80×13...20×20 25А 25...40-ПСМ1...С1 6 К:

в 2–10 раз выше, чем у непропитанных кругов. Пропитанные круги хорошо держат радиус, не засаливаются, работают мягко. Производительность бездефектного шлифования увеличивается в 1,5–2,5 раза.

При шлифовании втулок цапф поворотных лопаток компрессора применяются обычно круги из электрокорунда белого характеристи-

221

ки 24А 25Н СТ1 К5, материал втулок 95Х18-Ш, НRС 45...50. Припуск на диаметр шлифования составляет 0,4–0,5 мм. Обработка производится на круглошлифовальном станке 3Б153. При шлифовании втулок кромкостойкость кругов по радиусу R = 0,6 составляет 2–4 детали, что не удовлетворяет производство, так как за счет большого количества правок резко возрастает вспомогательное время и падает производительность труда, увеличивается расход кругов.

Для повышения кромкостойкости кругов предложена пропитка их составами на основе дисульфида молибдена. В результате такой пропитки повышается прочность связки и одновременно уменьшается коэффициент трения и адгезионные явления в зоне шлифования. В свою очередь увеличение твердости кругов после пропитки не приводит к образованию шлифовальных трещин и прижогов.

Для проведения пропитки были выбраны более мягкие круги 24А 25Н С2 К5, а для сравнения взяты более твердые круги 24А 25Н СТ1...СТ2 К5, чем применяемые в производстве.

Кромкостойкость кругов определялась по количеству обработанных втулок до обеспечения требуемого радиуса перехода от наружного диаметра к торцу R = 0,6. Качество прошлифованных поверхностей определялось путем измерения глубины и степени на-

клепа на приборе |

ПТМ-3. Результаты |

исследований приведены |

|||

в табл. 30. |

|

|

|

|

|

|

|

|

|

|

Таблица 30 |

Результаты производственных испытаний |

|

||||

|

|

|

|

|

|

Характеристика |

Кромко- |

Наклеп поверхности |

|

||

стойкость, |

Глубина, |

|

Степень, % |

Примечание |

|

круга |

дет. |

мм |

|

|

|

|

|

|

|

||

24А 25Н СТ1 К5 |

4, 4, 2, 2 |

0,09 |

|

6 |

Без пропитки |

24А 25Н СТ2 К5 |

2, 3, 2, 3 |

0,2 |

|

9 |

Без пропитки |

24А 25Н С2 К5+МоS2 |

7, 10, 9, 12 |

0,04 |

|

5 |

С пропиткой |

Анализ результатов производственных испытаний показал, что применение пропитанных кругов обеспечивает повышение кромко-

222

стойкости кругов от 3 до 5 раз. При этом прижоги на обработанной поверхности не обнаружены. Применение же более твердых кругов без пропитки (СТ2) приводит к появлению шлифовочных прижогов без увеличения кромкостойкости.

Вповерхностном слое втулок, прошлифованных пропитанными кругами, глубина и степень наклепа в 1,5–2 раза меньше, чем после шлифования кругами без пропитки.

Врезультате внедрения пропитанных кругов при шлифовании втулок цапф большой номенклатуры лопаток компрессоров повысилась производительность труда в 1,5–2 раза, улучшилось качество

истабильность обработки, сократился в 3 раза расход абразивных кругов.

По рекомендациям ВНИИАШ, НИИД и по другим техническим источникам известно, что наиболее рациональным для шлифования азотированных поверхностей являются круги из карбида кремния зеленого (63С, 64С).

Вто же время применение при круглом наружном шлифовании узких кругов из карбида кремния зеленого невозможно, так как производство их, например, диаметром 350 мм и высотой 2–6 мм на керамической связке, абразивной промышленностью не освоено, а обточка имеющихся кругов большого диаметра до требуемой небольшой высоты невозможна, так как из-за повышенной хрупкости они часто ломаются.

Хорошие результаты получены при шлифовании азотированных поверхностей эльборовыми кругами, но и их производство требуемого типоразмера пока не освоено и требует значительных затрат.

Важным преимуществом пропитанных кругов является возможность замены отсутствующих в типаже и номенклатуре шлифовальных кругов из эльбора и гексанита. Причем импрегнированные круги в ряде случае не уступают по эксплуатационным показателям кругам из эльбора, а по стоимости в десятки раз дешевле. Кроме того, применение пропитки на основе дисульфида молибдена может заменить

иранее применяемые другие виды пропитки шлифовальных кругов. Так, например, поступающие на предприятие с Московского абра-

223

зивного завода шлифовальные круги ПП 80×13...20×20 25А 25-П СМ1 5...6 К5 имеют широкий диапазон звуковых индексов (от 43

до 47).

После длительных производственных испытаний этих кругов при подгонке сопряжений пера и замков лопаток из стали ЭИ961Ш оптимальным оказался вариант применения кругов звукового индекса (ЗИ) 47 с пропиткой стеарином. Более мягкие круги с ЗИ 43–45 имели низкую стойкость и в настоящее время бракуются в абразивном цехе при входном контроле, накапливаются на ЦАСе в качестве неликвидов, бракуются и полировщиками цехов.

С целью расширения диапазона применяемых звуковых индексов проведена работа по пропитке кругов с ЗИ 43–45 составом дисульфида молибдена. Установлено, что такие круги могут успешно применяться при подрезке кромок лопаток, обеспечивая требуемое качество и усталостную прочность лопаток при высокой кромкостойкости кругов.

В связи с вышеизложенным круги ЗИ 43...45 не бракуются, а пропитываются составом дисульфида молибдена, применяются при подрезке кромок лопаток из стали ЭИ961Ш.

Изготовление пропитанного инструмента включает в себя приготовление пропиточного состава (суспензии) на ацетоновой основе, подготовку инструмента под пропитку, пропитку при непрерывном перемешивании пропиточного состава, сушку и термообработку. Весь цикл пропитки составляет 1,5–2,5 сут.

Входящий в состав пропитки основной элемент дисульфид молибдена известен давно, как наполнитель твердых и пластичных смазок в качестве противоизносной присадки. Особенностью этого минерала является гексагональная кристаллическая решетка и слоистая структура, способная к взаимному смещению слоев. Эффективное применение этого минерала при шлифовании заключается в его высоких теплофизических свойствах и низкой дисперсности. Так, минерал может выдерживать удельную нагрузку до 2800 МПа, температура плавления его 1185 °С, коэффициент трения 0,03. Размер дисперсных частиц составляет 1–7 мкм.

224

Пропитанные круги применяются в механических цехах предприятия на таких операциях, как резьбошлифование, шлифование азотированных, цементированных канавок, внутреннего шлифования, подгонки лопаток, шлифование сфер и др. Всего за год данным составом было пропитано 2227 кругов. Импрегнирование абразивных кругов позволяет воздействовать на прочность связки, уменьшая или увеличивая ее способность, снижать коэффициент трения, создавать антиадгезионные пленки на абразивных зернах, что приводит

впроцессе заточки к снижению теплонапряженности и сил резания

взоне шлифования. Помимо пропитки шлифовальных кругов твердыми смазками на основе ацетона разработана гамма пропиточных составов на водной основе, в которые входят также поверхностноактивные вещества и полимерные соединения: полиакриламид (ПАА), бифторидкалия (КНF), красная кровяная соль (ККС), тиомочевина, поливиниловый спирт (ПВС) и др.

Разработанные составы на водной основе обладают меньшей токсичностью, пожаробезопасностью как в процессе пропитки, так и при эксплуатации абразивного инструмента, по сравнению с пропиткой дисульфидом молибдена на ацетоновой основе. Кроме того, данная пропитка обладает хорошей технологичностью и невысокой трудоемкостью и стоимостью. Пропитка водными растворами осуществляется в течение 3–10 мин в зависимости от типоразмера и характеристики абразивного инструмента. Пропитанный инструмент сушится при температуре 20–40 °С в течение 2–6 ч. Окончательной операцией является термическая обработка в течение 4–6 ч при температуре, составляющей 60–80 % от температуры разложения составляющих пропиточного состава. Водные пропиточные составы обеспечивают регулирование эксплуатационной твердости шлифовальных кругов на керамической связке как в сторону ее понижения (до 3 степеней твердости), так и в сторону повышения (до 2 степеней твердости). Степень влияния пропиточного состава на твердость инструмента зависит от ряда факторов: концентрации пропиточного состава, режима пропитки, режима последующей термообработки, твердости, зернистости пропитываемого инструмента.

225

Одним из основных параметров, учитываемых при выборе абразивного инструмента и определяющих его режущую способность и износостойкость, является твердость. Исследовано влияние пропитки водорастворимыми составами на твердость, режущую способность и износостойкость абразивного инструмента. Твердость абразивных кругов типа ПП 80×10×20 характеристики 24А 25Н СМ1 6К5 измерялась до и после пропитки двумя методами: по глубине лунки h (мм) пескоструйным прибором «Калибр» и по звуковому индексу на приборе для неразрушающего контроля «Звук 107». Измерение твердости пропитанных кругов на приборе «Звук 107» показало лишь незначительное ее изменение после пропитки в растворе ПМС, что, очевидно, связано с одновременным повышением плотности инструмента, оказывающим обратное влияние на показания прибора. Поэтому в дальнейшем твердость пропитанных кругов контролировалась лишь на приборе «Калибр». Режущая способность оценивалась по максимальной глубине шлифования, при которой обеспечивалась бесприжоговая обработка образцов из закаленной стали ШХ-15. Шлифование плоских образцов производилось без СОЖ кругами типа ПП 250×20×76 характеристики 24А 25П СМ1 6К5 на станке 3Г71. Режимы шлифования: скорость резания V = 35 м/с, скорость детали Vдет = 6 м/мин, глубина шлифования увеличивалась с величины tнач = = 0,005 мкм по закону арифметической прогрессии до появления прижогов на поверхности: t = tнач + (i – 1) · 0,005 (мм), где i – число проходов. Каждый круг испытывался пятикратно до пропитки и после пропитки. При шлифовании непропитанным кругом максимальная глубина бесприжогового шлифования при данных условиях составляет tо = 0,025…0,03 мм. Эффективность пропитки оценивалась по величине разности tп – tо, где tп – максимальная глубина шлифования без прижогов пропитанным абразивным кругом. Износостойкость кругов определялась по величине кромкостойкости инструмента, оцениваемой количеством годных деталей, имеющих профильный паз с углом при вершине 40° и радиусом 1,0 мм. Эффективность пропитки оценивалась по показателю К = Кп/Ко, где Ко, Кп – количе-

226

ство годных деталей, шлифованных непропитанным и пропитанным кругом соответственно.

Исследования показали, что пропитка инструмента рядом водорастворимых импрегнаторов существенно изменяет первоначальную твердость: глубина лунки с величины hо = 3,4…4,0 мм увеличивается либо уменьшается.

На различных участках абразивного инструмента величина дисперсии твердости достигает 20–30 %. После пропитки степень неоднородности твердости круга уменьшается до 10–20 %.

Глубина лунки h монотонно уменьшается с увеличением концентрации состава в водном растворе импрегнатора. Так, при пропитке раствором поливинилового спирта (ПВС) с максимальной концентрацией 8 %, уменьшение глубины лунки составляет 1,3 мм, что соответствует увеличению твердости абразивного инструмента примерно на 1,5–2 степени. При пропитке кругов полиакриламидом (ПАА) глубина лунки с увеличением концентрации раствора уменьшается, но незначительно. Дальнейшее увеличение концентрации

врастворе импрегнатора ограничено в связи с ухудшением процесса пропитки.

Повышение твердости абразивного инструмента, пропитанного

вводном растворе, связано с высокой адгезионной активностью

применяемых полимеров к керамической связке и образованием в процессе термообработки пленки, повышающей прочность связки и твердость инструмента.

Пропитка кругов в растворе фторсодержащего состава увеличивает глубину лунки, величина которой прямопропорциональна концентрации водного раствора. Так, после пропитки круга в 6%-ном водном растворе полимерного химически активного вещества (ПХАВ) и последующей сушке при температуре 80 °С глубина лунки увеличилась на 0,6 мм, твердость со степени СМ1 понизилась до степени М3. Уменьшение твердости абразивного инструмента при пропитке в водном растворе фторсодержащего состава обусловлено, на наш взгляд, разупрочняющим воздействием его на керамическую связку.

227

Пропитка кругов в растворах ПХАВ: марганцевого калия, тиомочевины, сульфида натрия, калия железосернистого, практически не изменяет показатель твердости абразивного инструмента. Не оказывает влияния на твердость пропитка органическими веществами: стеаратом алюминия, стеарином.

Режущая способность абразивных кругов после пропитки ПХАВ и ПМС изменяется неодинаково. Глубина бесприжогового шлифования после пропитки ПХАВ увеличивается. Данное обстоятельство связано с химическим модифицированием обрабатываемой поверхности импрегнаторами, которые при высоких температурах шлифования более 150–200 °С разлагаются и выделяют ПХАВ. Модифицированный слой металла имеет меньшую в сравнении с основным материалом прочность на сдвиг. Так, применение в качестве импрегнатора фторсодержащего ПХАВ-бифторида калия повышает показатель режущей способности 1,6–1,9 раза, калия марганцевокислого в 1,4–1,6 раза, сульфида натрия, тиомочевины в 1,3–1,5 раза, калия железосернистого в 1,2–1,3 раза.

В отличие от пропитки ПХАВ, с увеличением концентрации полимерсодержащих веществ в растворе импрегнатора режущая способность абразивных кругов при увеличении концентрации импрегнатора уменьшается. Воздействие ПМС на режущую способность неоднозначно. С одной стороны, ПМС повышает прочность связки, что подтверждается увеличением твердости кругов, с другой стороны, ПМС действует как поверхностно-активное вещество. Очевидно, что при данных условиях эффект упрочнения связки превалирует и режущая способность уменьшается.

Результаты исследования кромкостойкости пропитанных абразивных кругов показали, что относительная кромкостойкость пропитанных шлифовальных кругов монотонно увеличивается в 3–5 раз при возрастании концентрации ПМС в водном растворе.

Пропитка в растворах некоторых ПХАВ повышает в 1,2–1,6 раза кромкостойкость абразивных кругов при увеличении концентрации ПХАВ. Фторсодержащий импрегнатор оказывает противоположное действие. Показатель кромкостойкости монотонно уменьшается

228

в 1,5–1,6 раза при увеличении концентрации бифторида калия в водном растворе. Это связано с рядом факторов: с повышением прочности связей зерно–связка в структуре круга, уменьшением сил внешнего и внутреннего трения и воздействия их на абразивное зерно. При пропитке круга бифторидом калия прочность связей зерно– связка уменьшается, как было установлено ранее при исследовании твердости кругов, и показатель кромкостойкости круга ухудшается.

Эти результаты явились основой для разработки составов и способов пропитки абразивных кругов, обеспечивающих требуемые эксплуатационные показатели. При этом учитывались не только их технологичность и эффективность, но и возможность управления эксплуатационными параметрами шлифовальных кругов при минимальном наборе совместимых между собой импрегнирующих веществ. Основным базовым составом для пропитки является состав, содержащий полиакриламид и тиомочевину. Повышение режущей способности достигается введением в состав бифторида калия, перманганата калия, калия железосинеродистого и др. Увеличение кромкостойкости абразивного инструмента обеспечивается введением в состав дополнительно поливинилового спирта. Таким образом, при минимуме компонентов решается широкий круг технологических задач. Проведенные расчеты и контрольные замеры показали, что содержание в атмосфере вредных веществ при пропитке кругов серофторсодержащими импрегнаторами на порядок меньше норм ПДК, указанных в ГОСТ 10067–80.

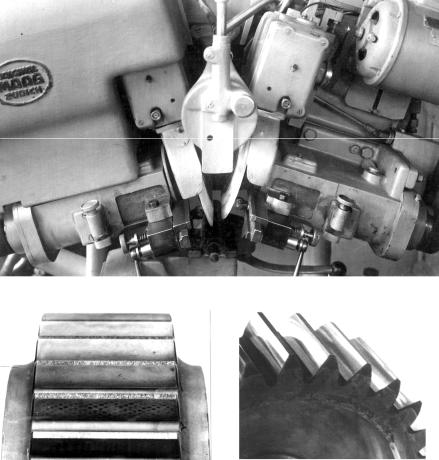

Разработанные составы и способы пропитки апробированы и внедрены в производство. Так, шлифование зубчатых колес из закаленной цементируемой стали 18Х2Н4ВА на станке типа МААGSD32Х (рис. 110, а) стандартными кругами 3Т280×33/4×90 характеристики 24А 25П М2-М3 6К5 сопровождалось появлением прижогов на поверхности зуба (рис. 110, б). Применять более мягкие круги, чтобы исключить прижог на данной операции, нельзя из-за интенсивного износа, ухудшения шероховатости поверхности и образования отдельных глубоких рисок, неустраняемых на финишной операции зубохонингования.

229

а

б |

в |

Рис. 110. Зубошлифование на станках МААСSD32Х (а), прижоги на зубьях (б) и поверхности зубьев, обработанных пропитанными кругами (в)

Для данной операции использовался состав на основе ПМС и фторсодержащей ПХАВ. Пропитывались абразивные круги с исходной твердостью МЗ-СМ1. Твердость кругов после пропитки уменьшилась с глубины лунки hо = 3,7…4,5 мм.

230