1496

.pdf4)уменьшение скорости круга способствует снижению шероховатости;

5)активация шлифпорошков термообработкой, как правило, увеличивает шероховатость, поэтому необходимо в этом случае снижать зернистость на 1–2 номера (в 1,25–1,60 раза);

6)активация шлифпорошков способствует повышению стойкости накатных полировальных кругов при полировке лопаток в 2–3 раза;

7)хранить термообработанный шлифпорошок (для увеличения срока его годности) необходимо в алюминиевых емкостях.

Мероприятия по замене абразивных материалов, выявлению причин дефектов на пере лопаток, улучшению качества полировальных кругов позволили обеспечить высокое и стабильное качество полирования профиля пера титановых лопаток двигателя ПС-90А.

Решение проблем ручного полирования профиля пера титановых лопаток в дальнейшем возможно путем, во-первых, перевода части лопаток на процесс вальцевания, во-вторых, создания точной штамповки с последующим размерным травлением профиля, в-тре- тьих, автоматизации процесса полирования на ленточно-полироваль- ных станках с ЧПУ типа «Метабо».

2.5.Применение новых видов абразивного инструмента при финишной обработке деталей машин

Проблема удаления заусенцев и скругления острых кромок наиболее остро стоит при производстве таких сложных и ответственных изделий, как газотурбинные двигатели (ГТД) для авиации и наземных установок. Заусенцы и острые кромки, образующиеся в процессе механической обработки деталей ГТД, удаляются и скругляются до определенного радиуса с целью уменьшения влияния концентраторов напряжений и повышения усталостной прочности обработанных деталей. Наибольшее число этих слесарных операций выполняется вручную с большой трудоемкостью и с нестабильным качеством. Для удаления заусенцев и скругления острых кромок применяются различные типы пневмомашинок, абразивных головок, твердосплав-

261

ных борфрез, напильников, абразивных шкурок отечественного производства и используются некоторые методы механизированной обработки, например, виброабразивный, турбоабразивный, гидроабразивный.

2.5.1. Конструктивные и технологические особенности полимерно-абразивных щеток

В последнее время все большее применение при финишной обработке деталей машин находят новые виды абразивного инструмента – полимерно-абразивные щетки (ПАЩ). Разработкой такого инструмента ранее в СССР занимались специалисты УралВНИИАШ (г. Челябинск), КПИ (г. Киев), МВТУ им. Баумана (г. Москва), Минмонтажспецстроя. Однако широкое серийное их производство налажено только в Германии на фирме «Оsborn International GmbH».

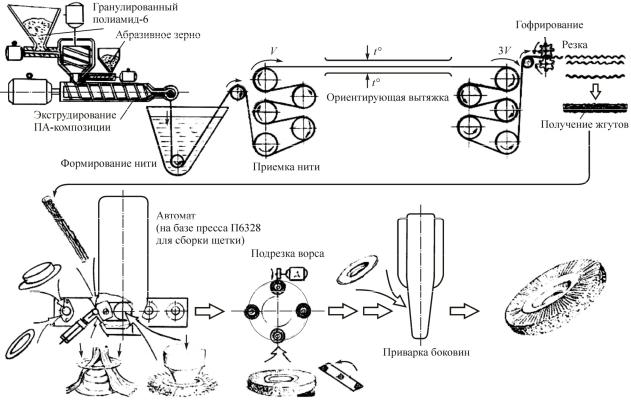

Абразивные волокна производятся уже более 25 лет. Они состоят из стабилизированного нейлона и зерен абразива, которые путем экструзии образуют цельное моноволокно. В результате получается гибкая единообразная структура, которая содержит, по весу, примерно 30 % абразива. Установка для изготовления такой полимерной нити с внедрением абразива и самих щеток изображена на рис. 115.

Волокна состоят из нейлона, которые посредством экструзии пропитываются абразивными зернами. В результате получается моноволокно, представляющее собой единообразную нейлоноабразивную структуру. Абразивные зерна имеются на всех поверхностях волокна. Абразивное действие имеет место, как на торцах волокон, так и на боковых поверхностях. При работе щетки боковая часть волокна часто трется об обрабатываемую поверхность, действуя при этом наподобие гибкого напильника. Чаще всего волокна применяются для снятия заусенцев. Помимо того, что гибкость волокон делает их идеальными для обработки неплоских поверхностей, она также способствует обработке острых кромок. Удаляя материал, волокна преимущественно оказывают воздействие на заусенцы и острые кромки. Рекомендуется применять волокна в тех случаях, когда

262

263

Рис. 115. Схема установки для изготовления полимерно-абразивных щеток

необходимо удалять заусенцы и придавать радиусы кромкам без негативного воздействия на геометрические допуски деталей.

Абразивные волокна различаются по диаметру волокна, типу

иразмеру абразивных зерен и содержанию абразива. При выборе диаметра волокон нужно придерживаться следующего правила: чем меньше, тем лучше. Волокна меньшего диаметра легче сгибаются

иразгибаются, они менее чувствительны к изломам. Выбор размера абразивных зерен зависит, главным образом, от конкретного применения. Нейлон является идеальным материалом для волокон щеток.

От других полимеров нейлон отличается не только прочностью, но и сопротивляемостью к влаге, абразивам и химическим веществам. В производстве абразивных волокон используется нейлон типа 666 и 612. Для промышленного применения наиболее предпочтительным является нейлон типа 612. Он обеспечивает наибольшую теплостойкость и наименьшую абсорбцию влаги. Абразивное действие производится как концами волокон, так и их сторонами. Поли- мерно-абразивные инструменты представляют собой инструменты в виде кругов, ершиков, щеток, состоящих из полимерных нитей толщиной от 0,3 до 1,2 мм с включением внутри нити методом экструзии абразивных зерен различной зернистости из различных материалов, в том числе сверхтвердых (рис. 116). По мере изнашиваемости волокон на их поверхность выступают новые зерна.

По существу, волокна являются «самозатачивающимися». Как правило, волокна применяются на малых скоростях, чтобы они могли ударять и обдирать обрабатываемые поверхности. Они действуют как своего рода гибкие напильники. Это свойство делает их идеальными для обработки поверхностей неправильной формы. Чаще всего выбор абразива сводится к карбиду кремния и оксиду алюминия. Оксид алюминия менее склонен к растрескиванию и не такой «острый», как карбид кремния. Эти характеристики создают волокно, которое повсеместно применяется для улучшения окончательной обработки поверхностей. Имеются и прочие, более экзотические абразивы. Имеются алмазные абразивы, но их стоимость ограничивает их использование.

264

Рис. 116. Общий вид полимерно-абразивной щетки и полимерных волокон щетки с внедренным абразивом

265

Размер зерен варьируется от 600 до 46 меш (меш – размер ячеек, используемых в сепарации абразивных зерен). Меньшие номера относятся к большим размерам зерен, а большие номера – к мелким зернам. Диаметр волокон варьируется от 0,3 до 1,5 мм. Как видно по табл. 32, диаметр волокон увеличивается с увеличением размера зерен. Это соотношение необходимо для эффективного связывания абразива. По весу содержание абразива в волокнах колеблется от 20

до 40 %.

|

|

|

Таблица 32 |

Соотношение диаметра волокна и зернистости абразива |

|||

|

|

|

|

Номер зерна по |

Диаметр волокон |

Размер зерен, меш |

|

ГОСТ 3647–80 |

дюйм |

мм |

|

М20–М14 |

0,012 |

0,30 |

600 |

32–М20 |

0,018 |

0,46 |

50–600 |

10–М45 |

0,022 |

0,56 |

120–320 |

М50 |

0,030 |

0,76 |

240 |

6 |

0,035 |

0,89 |

180 |

|

|

|

|

16–10 |

0,040 |

1,02 |

80–120 |

40 |

0,060 |

1,52 |

46 |

|

|

|

|

В абразивно-волокнистых инструментах в качестве абразива чаще всего используется карбид кремния. Карбид кремния сочетает дешевизну с превосходной твердостью и остротой, что делает его идеальным для устранения заусениц. Независимо от размера или типа зерен, абразивное волокно не является тяжелым инструментом для удаления материала. Хотя могут применяться и большие зерна (до 46-го номера), гибкость волокна ограничивает его режущее действие.

Абразивные волокна снимают некоторый материал, но в минимальном количестве. При этом заусенцы и острые кромки преимущественно удаляются. Это позволяет инструменту удалять заусенцы без негативного воздействия на допуски размеров детали.

266

Водостойкая, с внедренным абразивом нить (зернистость от М20 до М4) применяется для чистовой обработки внутренней поверхности цилиндров, капилляров, трубочек, а также для выпиливания тонких пазов.

Эффект чистового шлифования и полирования достигается за счет хорошей гибкости нитей, достаточно прочного удержания зерна в нейлоновой нити и постепенного выхода острых граней зерен на поверхность нитей по мере их износа. Щетка в работе выполняет два действия: вытирает как щетка и пилит как напильник. По существу щетка является множеством гибких напильников в виде абразивных полимерных волокон. В результате происходит равномерное сглаживание микронеровностей обрабатываемой поверхности, удаление невысоких заусенцев, закругление и полирование острых кромок на деталях.

К преимуществам такой чистовой обработки можно отнести отсутствие засаливания кругов и прижогообразования. В процессе полирования происходит микрорезание с образованием тонкой стружки и упрочнение поверхности в результате ударов концов щеток по обрабатываемой поверхности. В результате для обеспечения более высокого качества обработки деталей машин можно заменить применяемые ранее абразивные шарошки, капроновые щетки с пастой, накатные войлочные круги, а также проволочные металлические щетки. Сегодня на предприятиях машиностроения имеется много операций, где необходимо использовать этот новый вид инструмента – снятие нагара с ремонтных деталей, зачистка сварных швов после аргонной сварки, полировка внутренних труднодоступных поверхностей валов длиной до 2000 мм, зачистка заусенцев и снятие острых кромок в пересекающихся внутренних каналах корпусов

идр. (рис. 117).

Вто же время серийное производство этого несложного, но высокоэффективного перспективного инструмента в России не налаже-

но ни на одном из абразивных заводов. В результате эта ниша в России свободна, а машиностроителям приходится приобретать дорогостоящий полимерно-абразивный инструмент за рубежом для

267

Рис. 117. Снятие заусенцев и скругление острых кромок корпусных деталей после фрезерования и шлифования полимерно-абразивными щетками

финишной обработки своих деталей. Проблема удаления заусенцев и скругления острых кромок наиболее остро стоит при производстве таких сложных и ответственных изделий, как газотурбинные двигатели (ГТД) для авиации и наземных установок. Заусенцы и острые кромки, образующиеся в процессе механической обработки деталей ГТД, удаляются и скругляются до определенного радиуса с целью уменьшения влияния концентраторов напряжений и повышения усталостной прочности обработанных деталей. Наибольшее число этих слесарных операций выполняется вручную с большой трудоемкостью и с нестабильным качеством.

2.5.2. Предварительные испытания полимерно-абразивных щеток

В связи с появлением в России огромного рынка новых видов слесарного полировально-отделочного инструмента и новых технологий удаления заусенцев и скругления острых кромок на ОАО «Пермский моторостроительный завод» проведены предварительные работы по исследованию и внедрению этих инструментов и процессов. Проведены широкие производственные испытания различных типов полимерно-абразивных инструментов отечественных и зару-

268

бежных изготовителей при обработке деталей газотурбинных двига-

телей. Так, при обработке фасок в отверстии дисков турбин из жа-

ропрочного никелевого сплава с двух сторон одновременно испытаны и внедрены полимерно-абразивные ершики диаметром 15–20 мм из капроновой нити с зерном 54С М63 с толщиной нити 0,5–0,8 мм производства ТОО «Розмысел» МВТУ им Н.Э. Баумана. В результате вращательного и возвратно-поступательного движений ершика в отверстии стабильно обеспечивается полирование фаски радиусом 1 мм с шероховатостью Rа ≤ 0,8 мкм. Общий вид работы таких инструментов в отверстии корпуса двигателя представлен на рис. 118.

Рис. 118. Обработка фасок на торце в отверстии корпуса

При механической обработке сотовых уплотнений в лабиринтах турбин с толщиной стенки соты 0,05 мм в сотах образуются заусенцы. Большие затруднения вызывает ручное удаление заусенцев из ячеистых сот уплотнительных колец с числом сот до нескольких тысяч. Удаление выполняется с помощью тонких ювелирных надфилей вручную. Удаление заусенцев из сот надфилем весьма трудоемкая и неэффективная ручная операция. Наиболее эффективным механизированным методом удаления заусенцев из сот оказался метод обработки полимерно-абразивными щетками (ПАЩ) определенного диаметра нити и с определенным размером абразивных зерен из карбида кремния.

269

В процессе ремонта дорогостоящих валов ГТД требуется обеспечить удаление следов износа на оксидированной поверхности глубиной не более 0,008 мм и шероховатостью Rа ≤ 0,12 мкм. Выполнение этой операции стало возможным только при применении последовательно двух щеток фирмы «Osborn» – с зерном 120 и с зерном 320 по FEPA. Съем металла составил до 0,03 мм, а шероховатость Ra ≤ 0,22 мкм. Для обеспечения требуемой меньшей шероховатости дополнительно введена обработка вала шкуркой 63С М28. В результате внедрения такой технологии достигнут значительный экономический эффект, так как не требуется изготовление новых валов при ремонте авиационного двигателя.

При полировке фасок на торце «елочных» хвостовиков лопаток турбин (рис. 119) из жаропрочных литейных сплавов вручную ранее применялись капроновые щетки с пастой. Проведены испытания нескольких типов ПАЩ с целью определения возможности механизированного скругления острых кромок радиусом 0,2–0,4 мм и одновременной их заполировки. Установлено, что применение ПАЩ позволяет более равномерно скруглять острые кромки радиусом 0,2–0,4 мм в зависимости от времени обработки и глубины натяга щетки. Для внедрения этого метода проектируется специальная установка.

Снятие заусенцев и скругление острых кромок очень часто проводится на многочисленных повторяющихся поверхностях различных деталей ГТД. Например, наибольшую трудоемкость вызывает ручная слесарная обработка более 100 одинаковых острых кромок вдоль профильных пазов «ласточкин хвост» на дисках компрессоров и кольцах направляющих и сопловых аппаратов или вдоль «елочного» профиля в пазах дисков турбин (рис. 120).

Предварительные испытания полимерно-абразивного инструмента на ОАО «ПМЗ» показали весьма удовлетворительные результаты и широкую перспективу применения нового абразивного инструмента в производстве деталей газотурбинных двигателей. Основные результаты испытаний нового абразивного инструмента приведены в табл. 33. Наибольший эффект достигается при автома-

270