1496

.pdfИз анализа полученных результатов следует, что с увеличением скорости бесконечной ленты Vл, выходные параметры качества улучшаются. Однако фактором, ограничивающим увеличение скорости инструмента, является высокая температура в зоне резания, которая может вызвать появление прижогов и трещин. Увеличение жесткости контактного ролика приводит к улучшению параметров процесса.

По результатам проведенных исследований разработаны технологические рекомендации для внедрения перспективной технологии ленточного полирования при окончательной обработке профиля пера лопаток ВНА, КВД и КНД двигателей ПС90А, ПС90А2, ПД-14 и др. из титановых сплавов (ВТ3-1, ВТ8-М и др.) в производственных условиях.

Рекомендуются следующие условия практического применения ленточного полирования бесконечными лентами из шлифовальной шкурки, например, для лопатки рабочей 7-й, 8-й ступени КВД ГТД из титанового сплава ВТ8-М:

• оборудование: ленточно-полировальный станок ЛПС-1 или «Dynabrade» модели 61861, консоли с контактными роликами цилиндрической формы (Dрол = 40 мм, b = 25 мм) и радиусной (Rрол =

=6 мм, b = 25 мм) из полиуретана (Ед = 40 кг/см2).

•режимы полирования: Vл = 15 м/с, давление воздуха в пневмосистеме при натяжении бесконечной ленты 1,5–2 атм;

•характеристика инструмента: бесконечные ленты из шлифовальной шкурки из карбида кремния зеленого (54С или С) на фенолформальдегидной смоле (СФЖ или W) на синтетической высокоэластичной основе (C1 или J…F) зернистостью: по трем переходам со-

ответственно Р100 → Р240 → Р400.

В результате внедрения процесса ленточного полирования вместо полирования абразивными кругами на ОАО «Пермский моторный завод» экономическая эффективность на 2012 г. (изготовление более 190 тыс. лопаток из титановых сплавов) составит 2,4 млн руб., а также внедрение новой технологии позволит сократить трудоемкость выполнения операции прецизионного полирования до

201

7000 нормо-часов. Рекомендации переданы на ОАО «Пермский моторный завод» для внедрения ленточного полирования лопаток ГТД из титановых сплавов и внедрены на двух ленточно-полировальных станках «Dynabrade» модели 61861.

1.17. Сравнительное исследование обрабатываемости шлифованием титановых сплавов ВТ3-1 и ВТ8-М

При производстве лопаток компрессора газотурбинных двигателей чаще всего применяют сплавы на титановой основе. Особенностью этих сплавов является высокий предел прочности, не уступающий лучшим сортам сталей, при сравнительно малом удельном весе. Применение титановых сплавов позволяет заметно снизить вес компрессора и, соответственно, вес всего изделия.

Ввиду низкой теплопроводности и высокой прочности, сплавы титана трудно обрабатываются шлифованием. Поэтому при внедрении в производство на ОАО «ПМЗ» нового более прочного титанового сплава ВТ8-М возникла проблема, связанная с его обработкой. Для решения этой проблемы проведена работа по сравнению шлифуемости титанового сплава ВТ8-М и ранее применяемого сплава ВТ3-1. Сравнительные лабораторные исследования были проведены на плоскошлифовальном станке абразивным кругом из карбида кремния на бакелитовой связке (ПП 200×32×32 63С/54С 25 СМ1 Б). Образцы из титановых сплавов ВТ8-М размером 50×10×50(мм) и ВТ3-1 размером 50×10×60(мм) шлифовалась на следующих режимах: скорость круга 30 м/с, скорость детали 0,1 м/с, глубина шлифования 0,005–0,010–0,020 мм/ход, припуск – 0,5 мм. Правка круга производилась алмазным карандашом перед каждым опытом. В процессе исследований, в зависимости от усилия прижима круга к образцу, определялись следующие показатели: мощность шлифования N, нормальная составляющая силы резания Py, режущая способность Wм, износ круга QА, шероховатость прошлифованной поверхности Ra.

Результаты исследований представлены на рис. 103–105.

202

а

шлифования |

шл |

Коэффициент |

К |

2,5

2,0

1,5

1,0

0,5

0,0

0 |

2 |

4 |

6 |

|

Сила прижима Р, Н/мм |

|

|

ВТ3-1 ВТ8-М

б

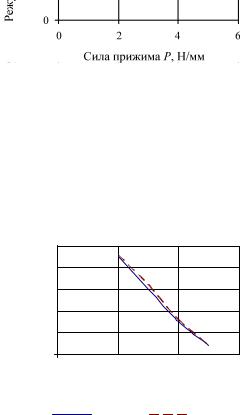

Рис. 103. Влияние усилия прижима Р на режущую способность Wм (а) и коэффициента шлифования Кшл (б)

Проведен расчет удельной работы шлифования (Wуд, Дж/мм3), коэффициента режущей способности (Кр, мм3/(кН·с)), коэффициент шлифования (Кшл):

Wуд = N/Wм,

Кр = Wм/Py,

203

Кшл = Qм/QA,

где Qм – объем снятого металла, мм3; QA – объем изношенной части шлифовального круга (с учетом расхода круга на правку), мм3.

уд,

100

W |

Дж/мм |

Удельнаяработа |

|

|

3 |

75

50

25

0

0 |

2 |

4 |

6 |

Сила прижима Р, Н/мм

а

Шероховатость Ra, мкм

4

3

2

1

0 |

2 |

4 |

6 |

|

Сила прижима Р, Н/мм |

|

|

ВТ3-1 ВТ8-М

б

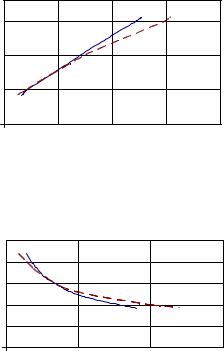

Рис. 104. Влияние усилия прижима на удельную работу шлифования Wуд (а) и шероховатость поверхности Ra (б)

Как видно из приведенных данных, по износу кругов, по шероховатости, усилиям и мощности шлифования существенных разли-

204

чий между сплавами ВТ8-М и ВТ3-1 при шлифовании не обнаружено. По динамике изменения усилий при шлифовании на легких режимах (t = 0,005 мм/ход) затупление кругов при обработке сплава ВТ8-М происходит после 60 ходов, а ВТ3-1 – после 40 ходов, т.е. несколько раньше.

, |

|

уд |

|

W |

Дж/мм |

Удельнаяработа |

|

|

3 |

75

50

25

0

0 |

0,8 |

1,6 |

2,4 |

3,2 |

Коэффициент шлифования Кшл

а

режущей |

/(кН·с) |

мм, |

|

|

3 |

Коэффициент |

р |

способности К |

500

400

300

200

100

0

0 |

1 |

2 |

3 |

||||||

|

Коэффициент шлифования Кшл |

|

|||||||

|

|

ВТ3-1 |

|

|

|

|

|

ВТ8-М |

|

|

|

|

|

|

|

||||

б

Рис. 105. Зависимость удельной работы шлифования Wуд и коэффициента режущей способности Кр от коэффициента шлифования Кшл

205

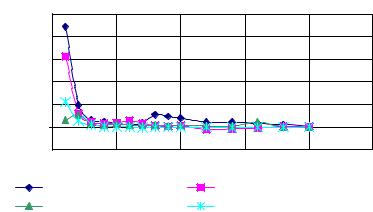

Для определения качества поверхностного слоя после шлифования сплавов ВТ3-1 и ВТ8-М проведено исследование остаточных напряжений и наклепа. Образцы для определения остаточных напряжений и наклепа шлифовали на следующих режимах: скорость круга 30 м/с, скорость детали 0,1 м/с, глубина шлифования 0,01 мм/ход, число ходов – 20.

Остаточные напряжения определялись методом Н.Н. Давиденкова на приборе «Пион-2». Результаты исследований приведены на рис. 106. По результатам исследования остаточных напряжений установлено: в поверхностном слое после термообработки залегают растягивающие напряжения (в образцах из материала ВТ3-1 максимальные напряжения имеют величину 22,2 кгс/мм2, а в образцах из

ВТ8-М – 15,62 кгс/мм2). |

|

|

|

|

||

σо, |

|

|

|

|

|

|

кгс/мм25 |

|

|

|

|

|

|

20 |

|

|

|

|

|

|

15 |

|

|

|

|

|

|

10 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

-5 |

0 |

50 |

100 |

150 |

200 |

250 |

|

|

|

|

h , мкм |

|

|

|

ВТ3-1 до шлифования |

|

ВТ8-М до шлифования |

|

||

|

ВТ3-1 после шлифования |

ВТ8-М после шлифования |

|

|||

Рис. 106. Характер изменения остаточных напряжений σо образцов по глубине h поверхностного слоя

В поверхностном слое после шлифования образцов растягивающие напряжения близки к нулю (в образцах из материала ВТ3-1 максимальные напряжения имеют величину 1,64 кгс/мм2, а в образцах из ВТ8-М – 5,84 кгс/мм2).

206

Наклеп определялся путем измерения микротвердости на косых шлифах на приборе ПМТ-3. В результате проведенных измерений установлено, что наклеп в поверхностном слое у образцов из сплава ВТ3-1 при глубине залегания 5–10 мкм имеет величину от 8,5 до 13 %, а у образцов из сплава ВТ8-М при глубине залегания от 2 до

5 мкм – 8,5 %.

Таким образом, качество поверхностного слоя после шлифования абразивными кругами на бакелитовой связке сплава ВТ8-М находится на уровне сплава ВТ3-1.

Проведенные исследования шлифуемости титановых сплавов ВТ3-1 и ВТ8-М при обработке абразивными кругами ПП 200×32×32 63С/54С 25 СМ1 Б показали, что значительных различий по качеству поверхностного слоя, усилий резания, коэффициента режущей способности, коэффициент шлифования, шероховатости поверхности и другим параметрам, исследуемым в ходе работы, не обнаружено. Шлифование титанового сплава ВТ8-М лучше проводить на тех же режимах и теми же кругами, что и при шлифовании сплава ВТ3-1.

207

Глава 2

ПРИМЕНЕНИЕ НОВЫХ ВЫСОКОЭФФЕКТИВНЫХ АБРАЗИВНЫХ ИНСТРУМЕНТОВ ДЛЯ ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ АБРАЗИВНОЙ ОБРАБОТКИ

За прошедшее столетие в области абразивной обработки и шлифования разработано большое число новых высокоэффективных абразивных материалов и новых конструкций абразивного инструмента. Дальнейшее развитие абразивного инструмента связано с решением задач разработки новых и подбора имеющихся абразивных инструментов для обработки прецизионных деталей новых высокоэффективных конкурентоспособных на внутреннем и внешнем рынках машин и механизмов, имеющих более высокие эксплуатационные параметры и изготавливаемых из новых более труднообрабатываемых материалов.

Лабораторией шлифования ОАО «ПМЗ» совместно с кафедрой «Технология машиностроения» проведены за последние 10 лет большие работы по подбору характеристик, типоразмеров, по разработке, исследованию и внедрению новых конструкций абразивного инструмента. Среди наиболее значимых работ нужно отметить следующие:

1.Выбор изготовителя, разработка оптимальной характеристики

ипроведение экспериментальных исследований и производственных испытаний новых типов высокопористых кругов из электрокорунда белого на керамической связке для обычного и скоростного глубинного шлифования сложных профильных поверхностей лопаток турбин на станках с ЧПУ.

2.Повышение эксплуатационных свойств различных типов шлифовальных кругов путем разработки, исследования и широкого применения на заводе пропитки специальными химическими составами на водной, спиртовой и ацетоновой основах.

3.Разработка техпроцессов с подбором и применением кругов из сверхтвердых материалов (СТМ) при шлифовании деталей ГТД с новыми видами твердых покрытий.

208

4.Расширение области применения новых абразивов при турбоабразивной обработке для механизированного скругления острых кромок и полирования деталей.

5.Проведение широких производственных испытаний и внедрение новых характеристик шлифовальных бесконечных лент различных поставщиков при ленточном шлифовании лопаток из титановых сплавов.

6.Разработка мероприятий по повышению качества ручного полирования лопаток ГТД, поиск новых инструментов с целью замены накатных войлочных кругов.

7. Проведение исследований, производственных испытаний

ивнедрение нового абразивного инструмента: полимерно-абразив- ных кругов, щеток, ершиков при обработке острых кромок, удалении окалины и нагара, полировании деталей и др.

Проведению таких работ способствовало открытие широкого рынка отечественного и зарубежного абразивного инструмента и нового оборудования для абразивной обработки. Кроме того, в последнее время наметился рост производства двигателей, а следовательно,

иувеличение объемов абразивной обработки. Некоторые из этих работ рассмотрены далее более подробно.

2.1.Алмазно-эльборовое шлифование современных твердых, износостойких и жаропрочных покрытий деталей машин

Впоследнее время при изготовлении, ремонте и восстановлении деталей ГТД все шире применяется нанесение различных видов твердых покрытий методами напыления с целью повышения износостойкости, жаростойкости, жаропрочности, а также нанесение уплотнительных, теплозащитных и антифрикционных покрытий на основе карбидов, карбонитридов, оксидов, диоксидов и других твердых составляющих.

Разработка и применение новых видов покрытий потребовала проведения научно-исследовательских работ по поиску и научному обоснованию рациональных методов их обработки. Оказалось, что

209

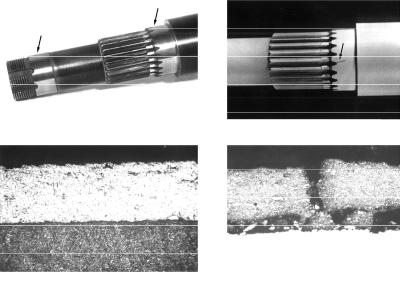

обработка твердых покрытий вызывает целый комплекс проблем, связанный с поиском режущих инструментов, оптимальных режимов резания, обеспечением качества поверхностного слоя. Установлено, что наиболее рациональным методом обработки таких покрытий является процесс шлифования. Для внедрения этого метода требуется проведение экспериментальных и теоретических исследований. Результатами таких исследований должны быть: выбор оптимальных режимов шлифования и рациональных характеристик абразивного инструмента, исключающие в производственных условиях дефектность деталей по трещинам, сколам, прижогам и отслоению напыленного слоя (рис. 107) с дальнейшей разработкой технических рекомендаций по выбору характеристики инструмента и режимов шлифования в производственных условиях предприятия.

Рис. 107. Шлифовочные трещины, появившиеся в поверхностном слое износостойкого покрытия на опорных шейках валов при шлифовании

Проведены широкие исследования обрабатываемости круглым шлифованием образцов из жаропрочного сплава ВЖЛ 14Н с такими

210