1496

.pdf

Ra, мкм |

|

|

|

|

|

|

|

2,4 |

|

|

|

|

|

|

|

2,2 |

|

|

|

|

|

|

|

2,0 |

|

|

|

|

|

|

|

1,8 |

|

|

|

|

|

|

|

1,6 |

|

|

|

|

|

|

|

1,4 |

|

|

|

|

|

|

|

1,2 |

|

|

|

|

|

|

|

1,0 |

|

|

|

|

|

|

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

|

|

V дет = 300 мм/мин |

|

V к, м/с |

|||

|

|

S=300 |

мм/мин |

|

|

|

|

|

|

V дет = 700 мм/мин |

|

|

|

||

|

|

S=700 |

мм/мин |

|

|

|

|

|

|

V дет = 1500 мм/мин |

|

|

|||

|

|

S=1500 мм/мин |

|

|

|

||

|

|

|

|

а |

|

|

|

|

Ra, мкм |

|

|

|

|

|

|

|

|

2,2 |

|

|

|

|

|

|

|

|

2,0 |

|

|

|

|

|

|

|

|

1,8 |

|

|

|

|

|

|

|

|

1,6 |

|

|

|

|

|

|

|

|

1,4 |

|

|

|

|

|

|

|

|

1,2 |

|

|

|

|

|

|

|

|

1,0 |

|

|

|

|

|

|

|

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

|

|

|

V |

|

300 мм/мин |

|

V к, м/с |

||

|

|

S=300дет |

мм/ |

ин |

|

|

|

|

|

|

V |

дет |

700 |

мм/мин |

|

|

|

|

|

S=700 |

мм/ |

ин |

|

|

|

|

|

|

V |

дет 1500 мм/мин |

|

|

|

||

|

|

S=1500 мм/мин |

|

|

|

|||

б

Рис. 31. Зависимость величины шероховатости поверхности от скорости резания при шлифовании кругом: а – 99ВА 100 F 12 V 70 м/с; б – 99ВА 100 G 12 V 70 м/с (глубина шлифования tшл = 0,2 мм)

61

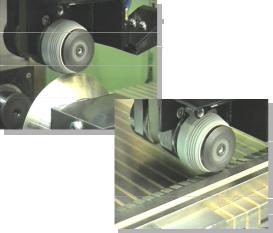

В качестве примера можно привести процесс скоростного шлифования задних профильных поверхностей зубьев быстрорежущих протяжек на плоскошлифовальных станках с ЧПУ фирмы Блом (Германия) (рис. 32).

Правка алмазным

диском

Правка алмазным диском

Шлифование

Шлифование

Время шлифования задней кромки 12 мин

Рис. 32. Общий вид правки высокопористого круга и скоростного шлифования «елочного» профиля зубьев протяжек на станке с ЧПУ

Таким образом, применение нового процесса скоростного глубинного шлифования высокопористыми кругами из электрокорунда на керамической связке при обработке ответственных деталей ГТД и инструментальных материалов является существенным резервом повышения производительности и качества производства в машиностроении.

1.3. Глубинное шлифование профильных радиусных поверхностей деталей на станке с ЧПУ

с круговой интерполяцией и непрерывной правкой кругов

Значительные проблемы на моторостроительных предприятиях возникают при обработке турбинных лопаток не только по профильным замковым «елочным» поверхностям, но и по наружным поверх-

62

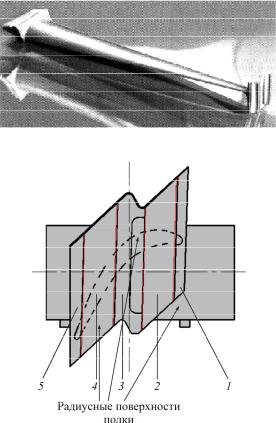

ностям полок. Полки лопаток турбин имеют несколько сложных профильных глубоких канавок с радиусами перехода (рис. 33). Для обработки профильных радиусных полок лабиринтов лопаток турбин в настоящее время чаще всего применяют отечественные токарно-

а

б

Рис. 33. Радиусная бандажная полка лопатки турбины: а – общий вид; б – вид сверху на обрабатываемые поверхности: 1, 5 – крайние выступы; 2, 4 – впадины; 3 – средний выступ

63

лобовые станки модели МК 163М. Токарно-лобовый станок МК 163М (рис. 34) изначально предназначен для выполнения разнообразных токарных работ при обработке деталей типа фланцев, дисков и других деталей. Достаточные диапазоны чисел оборотов шпинделя, величин подач и мощности главного привода позволяют экономично использовать станок для обработки изделий из различных материалов. Фундаментальная плита является основанием, на котором устанавливаются и крепятся шпиндельная бабка и станина с суппортом.

Рис. 34. Модернизированный токарно-лобовый станок МК 163М и шлифовальная головка

На первой части крепится шпиндельная бабка, на второй – переставная станина с суппортом и задняя бабка. Для передвижения и закрепления переставной станины и задней бабки в требуемом положении на плите имеются Т-образные пазы. Станина имеет коробчатую форму с системой внутренних ребер, связывающих переднюю и заднюю стенки и создающих необходимую жесткость.

64

Валы шпиндельной бабки, установленной и закрепленной на основании, смонтированы на подшипниках качения. Смазка механизмов бабки централизованная. Вращение диска связано синхронной сельсинной связью с перемещением каретки гидросуппорта по станине. Диск совершает один оборот за весь ход каретки с одного крайнего положения в другое.

Планшайба служит для закрепления в ней обрабатываемого изделия. Модернизированный станок используется для обработки полок лабиринтов лопаток турбин, при этом на станке устанавливается шлифовальная головка, а лопатки собираются на планшайбе станка в специальное роторное приспособление по 30–40 штук, закрепленное на шпинделе станка (рис. 35).

Рис. 35. Роторное приспособление для установки лопаток

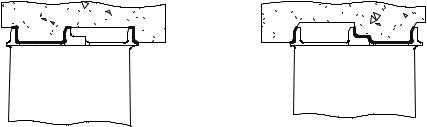

При шлифовании применяются несколько типоразмеров шлифовальных кругов диаметром 150–200 мм для последовательной обработки торцов и периферии профиля бандажной полки лопатки

(рис. 36).

Профиль бандажной полки формируется путем врезного и продольного шлифования большой номенклатурой кругов на бакелитовой и вулканитовой связке: 250×4×32 25А50НСТ1…СТ3БУ;

65

250×4,5×32 25А40…25Н СТВ; 12–150×16×32 25А40…25НСМ2…

СТ1К + пропитка бакелитом; 11–125×45×32 25А40…25НСМ2… СТ1К + пропитка бакелитом. Обработка лопаток на токарно-лобовом станке имеет ряд существенных недостатков. В результате процесса шлифования не обеспечивается заданная точность, следовательно, возникает необходимость постоянного контроля точности и дополнительной обработки. При этом исключается применение охлаждающей жидкости, что может привести к образованию шлифовочных дефектов в виде прижогов и трещин. Кроме этого, ввиду частой смены шлифовальных кругов и постоянного контроля точности возрастает время обработки.

Рис. 36. Общий вид различных абразивных кругов и зоны профильного шлифования лопаток в роторных приспособлениях на токарно-лобовых станках модели 163М

В ручном режиме управления станком данную операцию ввиду большой трудоемкости и сложности должны выполнять рабочие высокой квалификации. От них требуется обеспечение точной установки деталей в сборное роторное приспособление, постоянный визу-

66

альный контроль за износом кругов, их правка, контроль размеров канавок и радиусов сопряжений, поднастройка станка. Рабочий находится постоянно в напряженном состоянии в неблагоприятных са- нитарно-гигиенических условиях: абразивная пыль, шум, вибрация. Экологические нормы не соблюдаются. Поскольку зона шлифования не закрыта, абразивная пыль поступает в окружающую среду, оказывая тем самым вредное влияние на рабочего (рис. 37).

Рис. 37. Общий вид условий напряженной работы шлифовщика при шлифовании полок турбинных лопаток на станке МК 163М

Используемые круги имеют массу недостатков:

1.Твердые круги быстро засаливаются, а мягкие круги быстро осыпаются.

2.Существует опасность разрыва круга, что может привести

кугрозе жизнедеятельности рабочего персонала.

3.Большая зернистость сказывается на увеличении шероховатости поверхности.

67

4.Бакелитовая связка размягчается при высоких температурах.

5.Обычные структурные круги приводят к засаливанию круга. Для повышения производительности, качества, точности и куль-

туры производства разработана и внедряется новая технологическая схема обработки бандажной полки лопаток ГТД методом глубинного шлифования высокопористыми кругами на специальных одношпиндельных станках-полуавтоматах с ЧПУ модели Micro Cut 4 250-S840D фирмы «Элб-Шлифф» (Германия) (рис. 38).

Рис. 38. Общий вид одношпиндельного станка-полуавтомата с ЧПУ модели Micro Cut 4 250-S840D фирмы «Элб-Шлифф» (Германия)

На станках производится обработка полок по одной лопатке. Такая технологическая схема предусматривает обработку гребешков лабиринтов лопаток турбин за одну установку в 4–5 проходов в зависимости от величины снимаемого припуска. При этом глубина резания на первом черновом проходе может составлять от 1,5 до 3,5 мм, скорость шлифования – 20 м/с, а скорость рабочей подачи стола с за-

68

готовкой – от 50 до 800 мм/мин. Процесс шлифования проходит при автоматической балансировке и попутной правке круга с величиной врезания правящего ролика 0,2 мм. Данный станок предназначен для шлифования плоских и фасонных поверхностей различных деталей из разных материалов. Модель Miсro Cut 4 – это компактная установка с CNC управлением и подвижной стойкой. Станки этого типа изготавливаются со стационарным рабочим столом, а то, что шлифовальный круг производит все линейные движения, позволяет уменьшить необходимое для работы пространство, не снижая производительности при этом (рис. 39).

Рис. 39. Общий вид зоны управления станком Micro Cut 4 при шлифовании бандажных полок лопаток турбин по новой технологии

69

Техническая характеристика станка Micro Cut 4 250-S840D: |

|

поперечное перемещение стойки, мм............................. |

300 |

вертикальное перемещение стойки, мм.......................... |

400 |

мощность приводного электродвигателя |

|

шлифовальной бабки, кВт................................................ |

9 |

диаметр переднего конца шпинделя, мм........................ |

36 |

диаметр шлифовального круга, мм................................. |

300 |

ширина шлифовального круга, мм.................................. |

50 |

диаметр отверстия шлифовального шпинделя, мм........ |

76,2 |

Они могут быть различного размера с моторами шпинделя раз- |

|

ной мощности, а также могут быть двухосными с индексирующими |

|

рабочими столами для загрузки и разгрузки во время работы. |

|

Благодаря своим компактным размерам эти станки идеально |

|

подходят для использования при глубинном шлифовании полок ло- |

|

паток турбин (рис. 40). Все оси – линейно-направляющие, приводы – |

|

с шариковой винтовой и пальцевой парой. |

|

Рис. 40. Схемы глубинного шлифования различных поверхностей полок рабочих лопаток турбин ГТД на станке Micro Cut 4

CNC управление позволяет свободно программировать непрерывную правку шлифовального круга алмазным роликом. При этом система ЧПУ учитывает фактический износ круга и позволяет проводить интерполяционное шлифование по заданной профильной линии (рис. 41).

70