1496

.pdf

|

|

|

|

|

|

|

|

|

|

Таблица 3 |

|

|

|

Результаты входного контроля опытных кругов |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Обозна- |

Частота |

Звуко- |

Твердость по прибору |

Внутренний |

Высота |

Дисба- |

Плотность |

Относи- |

|

|

чение |

звуковых |

вой |

«Калибр» |

диаметр |

круга, мм |

ланс |

круга, |

тельный |

|

|

круга |

колебаний, |

индекс |

|

|

круга, мм |

|

(класс) |

г/см3 |

объем пор, |

|

Глубина |

Степень |

|

|||||||

|

|

кГц |

(ЗИ) |

лунки, |

твердости |

|

|

|

|

% |

|

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

41 |

Т |

1,59 |

35 |

6,2–6,7 |

М1 |

203,2–203,3 |

24,8–25,0 |

1 |

1,57–1,58 |

48,2 |

|

С |

1,54–1,56 |

34 |

7,0–7,1 |

ВМ2 |

203,2–203,3 |

23,7–24,3 |

1 |

1,59–1,62 |

43,6 |

|

Р |

1,45–1,47 |

32 |

7,1–8,5 |

ВМ1 |

203,5–203,7 |

24,8–25,0 |

2–3 |

1,62 |

45,7 |

|

К |

1,49–1,52 |

32–33 |

7,4–8,9 |

ВМ1 |

– |

24,9–25,6 |

2–3 |

1,67–1,71 |

50,6 |

|

Ф |

1,49–1,50 |

32–33 |

7,1–8,1 |

ВМ1-ВМ2 |

203,3-203,35 |

25,0–25,5 |

2–3 |

1,72–1,76 |

41,8 |

|

А |

1,78–1,82 |

39–40 |

4,9–5,2 |

М2 |

|

24,7–25,0 |

1 |

1,74–1,76 |

41,5 |

а

б

в

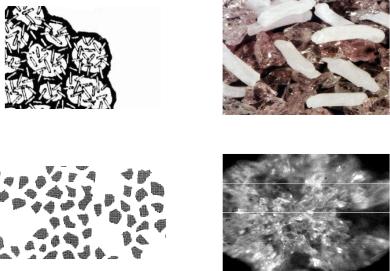

Рис. 19. Особенности применяемого зерна и распределения пор в кругах различных фирм: а – обычный высокопористый круг завода «Ильич»; б – высокопористый круг с мелкими равномерно распределенными порами фирмы «Тиролит»; в – зерна, изготовленные по SG-технологии (sol-gel)

фирмы «Нортон» (см. также с. 43)

42

г

д

Рис. 19. Особенности применяемого зерна и распределения пор в кругах различных фирм: г – новейшая разработка фирмы «Нортон» – зерно TGX;

д– высокопористый круг фирмы «Тиролит» с двойной пористостью

•круги фирмы «ОАЗ ВНИИАШ» – нормальную твердость, неудовлетворительные параметры по геометрии, повышенный дисбаланс, нормальную пористость;

•круги фирмы «ЭКСИ» – среднюю твердость, значительные недостатки по точности геометрии, большой дисбаланс и хорошую пористость;

•круги фирмы «Ильич» – среднюю твердость, отклонение от допуска по внутреннему диаметру;

•круги фирмы «Атлантик» – высокую твердость, удовлетворительные геометрические параметры и дисбаланс, высокую плотность круга.

В процессе шлифования на типовых режимах резания определялся износ кругов после второго, четвертого и шестого проходов. Для этого лопатки снимались со станка и устанавливались на проек-

43

тор. На экране проектора измерялась разница между готовым профилем и фактическим на данном проходе. Результаты приведены в табл. 4.

|

|

|

|

|

|

|

|

|

Таблица 4 |

|

|

Результаты измерения износа кругов |

|

|

|

||||||

|

|

|

|

|

|

|

|

|||

Обозначение |

|

Износ круга по радиусу после проходов, мм |

||||||||

круга |

|

2 |

|

4 |

|

|

6 |

|||

К |

0,32 |

|

0,20 |

0,20 |

|

0,06 |

|

0,06 |

|

0 |

Т |

0,08 |

|

0,04 |

0,04 |

|

0,02 |

|

0 |

|

0 |

Р |

0,07 |

|

0,03 |

0,03 |

|

0 |

|

0 |

|

0 |

Ф |

0,08 |

|

0,03 |

0,03 |

|

0 |

|

0 |

|

0 |

А |

|

|

|

Износа нет |

|

|

|

|||

С |

|

|

|

Износа нет |

|

|

|

|||

Анализ результатов показал, что круги С и А практически не имеют износа на четвертых лопатках, что можно объяснить повышенной твердостью кругов. Наибольший износ наблюдается у кругов К по радиусу первой впадины «елочного» профиля. Круги Т, Р, Ф имеют значительно меньший износ: до 0,03–0,08 мм.

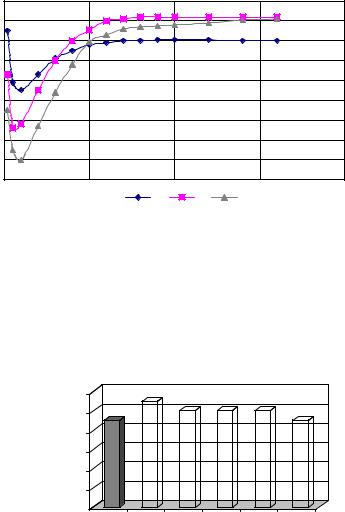

Одновременно с измерением износа кругов проводилась запись тока нагрузки электродвигателей по проходам с помощью осциллографа Н115 на ленту УФ6. Изменение силы резания при шлифовании вызывает изменение потребляемой мощности привода шпинделя станка. Это изменение фиксировалось с помощью подключенных параллельно приборов. Результаты измерений показания прибора I от глубины tшл по проходам приведены на рис. 20.

Анализ графиков показал следующее, что с повышением глубины шлифования tшл нагрузка I на шпиндель двигателя станка возрастает из-за увеличения сил сопротивлению резанию.

Более твердые круги (Т, А, С) работают с большей нагрузкой, чем мягкие круги (К, Р, Ф). Интенсивность нарастания нагрузки I у твердых кругов (Т и А) по мере увеличения tшл больше, чем у мяг-

44

ких (К, Р, Ф). Твердые круги С работают как мягкие. Круги Т и А имеют более интенсивное увеличение нагрузки из-за интенсивного изнашивания зерна и разрушаются в процессе обработки, у остальных же кругов (С, К, Р, Ф) происходит процесс самозатачивания.

18 |

|

|

|

|

|

I , мА |

Т |

А |

С |

К |

|

16 |

|||||

|

|

|

Р |

||

14 |

|

|

|

||

|

|

|

Ф |

||

12 |

|

|

|

||

|

|

|

|

||

10 |

|

|

|

|

|

8 |

|

|

|

|

|

6 |

|

|

|

|

|

4 |

|

|

|

|

|

2 |

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

0,05 |

|

0,1 |

|

|

|

|

|

t шл, мА |

Рис. 20. Изменение мощности шлифования I в зависимости от глубины шлифования tшл

Таким образом, с позиции обеспечения высокой режущей способности, наименьшего износа и высокой стойкости более предпочтительны круги фирмы «Экоабразив» (С), «Атлантик» (А) и «Тиролит» (Т).

После обработки вырезались образцы из первой и четвертой лопаток по ходу шлифования для исследования параметров качества поверхностного слоя: шероховатости поверхности, микротвердости и остаточных напряжений. Остальные лопатки проходили дальнейшую обработку замка, термообработку и упрочнение.

Шероховатость поверхности замка измерялась на микроскопе МИС11, рисочность определялась на растровом электронном микроскопе, микротвердость – на приборе ПМТ-2. Результаты приведены в табл. 5.

45

Таблица 5 Результаты исследования качества поверхности замков лопаток

Обозна- |

Шерохо- |

Микротвердость |

Глубина |

Степень |

||||

НВ, кгс/мм2 |

наклепа h, мкм |

наклепа H, % |

||||||

чение кру- |

ватость |

|

|

|

|

|

|

|

1-я |

4-я |

1-я |

4-я |

1-я |

4-я |

|||

га |

Ra, мкм |

|||||||

|

|

лопатка |

лопатка |

лопатка |

лопатка |

лопатка |

лопатка |

|

Т |

0,61 |

540 |

550 |

15 |

20 |

40,0 |

42,5 |

|

|

|

|

|

|

|

|

|

|

С |

0,61 |

530 |

555 |

15 |

15 |

39,1 |

43,1 |

|

Р |

0,66 |

585 |

615 |

10 |

20 |

42,0 |

49,3 |

|

|

|

|

|

|

|

|

|

|

К |

0,67 |

610 |

625 |

10 |

15 |

43,0 |

47,3 |

|

|

|

|

|

|

|

|

|

|

Ф |

0,67 |

615 |

585 |

10 |

25 |

43,4 |

33,7 |

|

А |

0,37 |

645 |

645 |

20 |

30 |

53,4 |

53,4 |

|

|

|

|

|

|

|

|

|

|

Наименьшая величина шероховатости Ra = 0,37 мкм наблюдается при обработке кругами А, имеющими наибольшую твердость. При обработке остальными кругами шероховатость практически не меняется (Ra = 0,61...0,67 мкм). Меньшая шероховатость при обработке более твердыми кругами объясняется постепенным износом наиболее выступающих режущих зерен круга, работающего в режиме засаливания. Более мягкие круги работают в режиме самозатачивания, выкрашивания абразивных зерен. Наибольшая глубина наклепа наблюдается при обработке кругами Р, А и Ф. Причем с увеличением износа этих кругов глубина наклепа может увеличиться в 1,5–2,0 раза. Наименьшие глубина и степень наклепа наблюдаются при обработке кругами С (фирма «Экоабразив»).

Остаточные напряжения определялись по методу Давиденкова на приборе «Пион-2». Характер распространения остаточных напряжений σост по глубине поверхностного слоя показан на рис. 21.

Наиболее благоприятный характер распределения остаточных напряжений имеют круги С, так как у них градиент остаточных напряжений в тонком поверхностном слое меньше, чем у твердых

46

σост , кг/мм2 |

|

|

|

|

20 |

|

|

|

|

10 |

|

|

|

|

0 |

|

|

|

|

-10 0 |

50 |

100 |

150 |

200 h , мкм |

-20 |

|

|

|

|

-30 |

|

|

|

|

-40 |

|

|

|

|

-50 |

|

|

|

|

-60 |

|

|

|

|

-70 |

|

|

|

|

|

Ф |

С |

А |

|

Рис. 21. Изменение остаточных напряжений σост по глубине поверхностного |

||||

|

слоя h при обработке разными кругами |

|

||

кругов, и остаточные напряжения переходят в зону растяжения на поверхности так же, как у мягких кругов.

Результаты усталостных испытаний замков лопаток, прошлифованных различными кругами (рис. 22) показывают, что требуемый предел усталостной прочности σ–1 = 110 МПа (11 кгс/мм2) обеспечивают только круги С.

σ–1, |

12 |

|

11 |

10 |

10 |

10 |

кгс/мм2 |

|

|

||||

|

10 |

9 |

|

|

|

9 |

8

6

4

2

0

А |

С |

Т |

Р |

К |

Ф |

Круги

Рис. 22. Гистограмма результатов усталостных испытаний лопаток

47

Оценка экономической эффективности от замены кругов Ф (завод «Ильич») новыми кругами различных фирм проведена с учетом стойкости кругов (коэффициента расхода). Результаты приведены в табл. 6.

|

|

|

|

|

Таблица 6 |

|

Эффективность замены серийных кругов Ф |

|

|||

|

|

|

|

|

|

Обозначе- |

Цена круга, |

Коэффициент |

Годовой |

Годовые |

Экономия |

ние круга |

руб. |

расхода |

расход |

затраты, |

затрат, |

|

|

|

|

тыс. руб. |

тыс. руб. |

Р |

307–48 |

1,65 |

638 |

196,2 |

–26,0 |

К |

114–78 |

1,50 |

638 |

73,0 |

– |

С |

326–00 |

0,75 |

319 |

104,0 |

+67,0 |

Т |

720–00 |

1,00 |

425 |

306,0 |

– |

А |

1000–80 |

1,00 |

425 |

425,3 |

–255,0 |

Ф |

401–54 |

1,00 |

425 |

170,7 |

– |

Анализ рис. 22 и табл. 6 позволяет сделать вывод, что круги С (фирма «Экоабразив») обеспечивают максимальную усталостную прочность замка при обработке. Кроме того, и с экономической точки зрения они выгоднее кругов Ф завода «Ильич». Таким образом, наиболее оптимальными шлифовальными кругами, отвечающими требованиям производства, признаны круги фирмы «Экоабразив» (г. Москва).

На фирме «Экоабразив» разработан принципиально новый вид абразивного инструмента – высокопористый инструмент с закрытой структурой, который имеет более широкие эксплуатационные возможности, чем круги с открытой структурой. Новая технология основана на применении невыгорающих порообразователей при изготовлении абразивной массы, что обеспечивает экологическую чистоту производства, позволяет получать круги более высокой твердости со стабильными физико-механическими свойствами. А качество кругов для глубинного шлифования, как уже отмечалось, является ре-

48

шающим фактором обеспечения требуемого качества и усталостной прочности деталей. Установлено, например, что увеличение зернистости кругов снижает градиент сжимающих напряжений и повышает усталостную прочность. Увеличение скорости алмазного ролика с 9 до 18 м/с при правке кругов для глубинного шлифования снижает ∆σсж с –810 до –320 МПа. Увеличение подачи алмазного правящего ролика с 1 до 3 мкм/10 об. круга приводит к снижению ∆σсж с –350 до –70 МПа, что также является благоприятным фактором.

Таким образом, в результате широких комплексных исследований процесса глубинного шлифования «елочных» замков турбинных лопаток установлены основные причины появления дефектов и снижения усталостной прочности деталей. Назначение оптимальных режимов шлифования и правки (9 проходов для лопаток из сплавов ЖС6К и ЖС6УВИ, 14 проходов для лопаток из сплавов ЖС26, ЖС32, ЧС70), выбор наиболее эффективных шлифовальных кругов (С, Т), обеспечение невысокого градиента сжимающих остаточных

напряжений σост = 250...350 МПа на глубине 5–10 мкм, снижение рисочности поверхности и другие мероприятия позволили стабилизи-

ровать процесс глубинного шлифования, обеспечили получение требуемых параметров качества и предела усталостной прочности замков лопаток турбин различных ГТД.

Дальнейшее развитие процесса глубинного шлифования будет идти по пути использования новых скоростных шлифовальных кругов и скоростных шлифовальных станков с ЧПУ нового поколения.

Определение теплового баланса. В процессе профильного глу-

бинного шлифования, как и при любом другом виде механической обработки, практически вся механическая энергия, направленная на резание и деформирование слоев металла, переходит в тепловую энергию контактирующих тел. В соответствии с законом сохранения энергии математическое выражение баланса механической и тепловой энергии принимает вид

PVz к =Q =Qдет +QСОЖ +Qc +Qк,

49

где Q – общее количество выделившегося тепла, Вт; Qдет – тепловой поток, направленный в деталь, Вт; QСОЖ – количество тепла, отводимое охлаждающей жидкостью, Вт; Qc – количество тепла, уносимое стружкой, Вт; Qк – количество тепла, направленное в зерна

и связку шлифовального круга.

При профильном глубинном шлифовании высокопористыми кругами с гидродинамическим способом подачи СОТС, теплоотдача с обработанной поверхности имеет большое значение. Однако непосредственно в зону резания попадает меньшее количество охлаждающей жидкости, тем более, что при температурах свыше 100– 150 °С наблюдается процесс пузырькового и пленочного кипения. Чтобы эффективно охлаждать зону контакта при профильном глубинном шлифовании, применяют гидродинамическую подачу охлаждающей жидкости под давлением свыше 0,7 МПа, чтобы пробить воздушный поток от шлифовального круга и доставить жидкость в зону контакта.

Большим количеством исследователей установлено, что при глубинном шлифовании значительная часть тепла распределяется между деталью и охлаждающей жидкостью. Исследователи Аутвотер, Зауэр и др. [36] определили, что около 30 % работы сдвига в процессе стружкообразования идет на нагрев детали. Однако разные исследователи утверждают, что количество тепла, направленного в деталь, составляет 30–80 %. Вопрос определения теплового баланса, как расчетным путем, так и экспериментальным, представляет сложную задачу, которую решали различными путями, поэтому долю тепла, поступающего в деталь для профильного глубинного шлифования, было решено определить экспериментально. Для этого проведено препарирование замков лопаток турбин искусственными термопарами с подведением точки измерения (спая) под первую впадину «елочного» профиля (рис. 23). Запись значений силы и температуры при глубинном шлифовании проводилась на пленку шлейфового осциллографа Н115 с помощью специального стенда

(рис. 24).

50