1496

.pdf

а

б

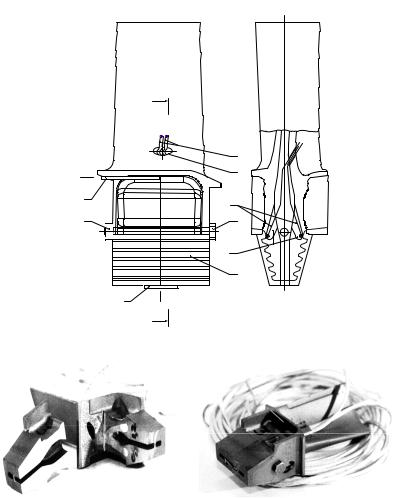

Рис. 23. Схема препарирования замков лопаток искусственными термопарами для измерения температуры при глубинном шлифовании: а – схема установки термопар: 1 – «елочный» замок лопатки; 2 – точки измерения температуры; 3 – проводники ТЭДС; 4 – вывод проводников; 5 – отверстие в замке; 6 – стяжной болт; 7 – перо лопатки; б – лопатки в сборе для тензо-

метрирования

51

Рис. 24. Общий вид стенда измерительной аппаратуры для измерения и записи силы и температуры глубинного шлифования

Исследования показали, что в процессе ПГШ доля тепла, поступающего в деталь, изменяется в диапазоне 10–50 %. Меньшая доля тепла соответствует шлифованию на первых ходах и обусловлена неполным врезанием профильного шлифовального круга в заготовку, тем самым обеспечивая лучшие условия для отвода тепла охлаждающей жидкостью. При формировании шлифовальным кругом полного профиля детали доля тепла, поступающего в деталь, устанавливается в районе 50 %.

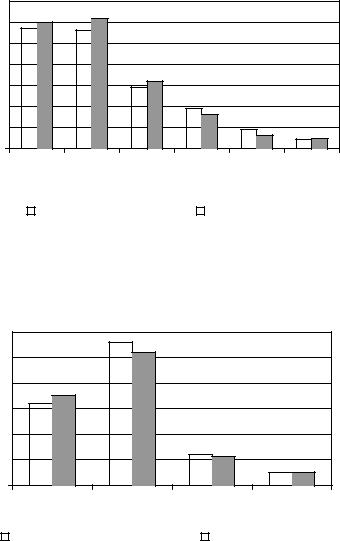

Экспериментальная проверка теплофизической модели ПГШ. Проверка теплофизической модели ПГШ с учетом теплового баланса осуществлялась при сравнении расчетных значений температуры в «елочном» зубе хвостовика турбинной лопатки с экспериментально установленными. Расчетные значения составляющей силы Pz, плотности теплового потока q и температуры в зоне впадины θвпад при ПГШ представлены в табл. 7. Результаты расчетного и экспериментального определения температуры приведены на рис. 25–28.

52

Таблица 7

Результаты расчетного определения температуры высокопроизводительного ПГШ

Но- |

Глубина |

Скорость |

Ско- |

Состав- |

Плотность |

Доля тепла, |

Темпе- |

мер |

шлифо- |

детали |

рость |

ляющая |

теплового |

поступаю- |

ратура, |

хода |

вания |

Vдет, |

круга |

силы Pz, |

потока q, |

щего в де- |

θвпад, °C |

|

tшл, мм |

мм/мин |

Vк, м/с |

Н |

Вт/м2 |

таль, % |

|

1 |

0,600 |

500 |

20 |

3,948 |

6 535 000 |

10,8 |

185,33 |

2 |

0,600 |

500 |

20 |

5,426 |

4 352 000 |

20,4 |

301,38 |

3 |

0,600 |

500 |

20 |

6,996 |

3 516 000 |

28,7 |

197,69 |

4 |

0,400 |

500 |

20 |

6,682 |

2 239 000 |

46,7 |

353,75 |

5 |

0,200 |

500 |

20 |

4,011 |

1 210 000 |

50,0 |

163,90 |

6 |

0,150 |

500 |

20 |

3,135 |

886 500 |

50,0 |

85,20 |

7 |

0,100 |

500 |

20 |

2,344 |

638 200 |

50,0 |

49,00 |

8 |

0,050 |

500 |

20 |

1,426 |

381 500 |

50,0 |

32,00 |

9 |

0,040 |

500 |

20 |

1,216 |

320 600 |

50,0 |

28,00 |

10 |

0,030 |

600 |

20 |

1,070 |

279 500 |

50,0 |

25,80 |

11 |

0,015 |

600 |

20 |

0,557 |

144 800 |

50,0 |

22,70 |

12 |

0,008 |

800 |

20 |

0,402 |

104 200 |

50,0 |

21,90 |

13 |

0,005 |

800 |

20 |

0,287 |

74 310 |

50,0 |

21,30 |

14 |

0,002 |

1000 |

25 |

0,145 |

46 920 |

50,0 |

20,70 |

1 |

0,900 |

300 |

20 |

4,998 |

5 344 000 |

13,5 |

263,35 |

2 |

1,200 |

300 |

20 |

10,736 |

3 788 000 |

31,9 |

601,07 |

3 |

0,250 |

300 |

20 |

3,623 |

1 108 000 |

50,0 |

195,00 |

4 |

0,150 |

300 |

20 |

2,512 |

719 200 |

50,0 |

95,00 |

5 |

0,175 |

300 |

20 |

2,806 |

751 700 |

50,0 |

58,60 |

6 |

0,100 |

300 |

20 |

1,879 |

486 600 |

50,0 |

91,90 |

1 |

1,200 |

250 |

25 |

5,324 |

5 338 000 |

15,6 |

299,86 |

2 |

0,700 |

300 |

20 |

6,117 |

2 715 000 |

29,9 |

307,69 |

3 |

0,450 |

300 |

20 |

5,521 |

1 705 000 |

50,0 |

299,90 |

4 |

0,300 |

300 |

15 |

4,834 |

987 100 |

50,0 |

81,00 |

5 |

0,125 |

300 |

15 |

2,581 |

504 700 |

50,0 |

32,50 |

6 |

0,025 |

300 |

25 |

0,616 |

199 000 |

50,0 |

23,60 |

1 |

1,200 |

50 |

20 |

2,878 |

2 308 000 |

10,8 |

176,62 |

2 |

1,140 |

100 |

20 |

6,054 |

1 879 000 |

20,4 |

260,19 |

3 |

0,400 |

150 |

20 |

3,758 |

991 300 |

28,7 |

56,00 |

4 |

0,060 |

200 |

25 |

0,967 |

312 600 |

46,7 |

25,70 |

|

|

|

|

53 |

|

|

|

t , °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

400 |

|

|

|

|

|

|

|

|

|

|

|

|

|

350 |

|

|

|

|

|

|

|

|

|

|

|

|

|

300 |

|

|

|

|

|

|

|

|

|

|

|

|

|

250 |

|

|

|

|

|

|

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

150 |

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

|

|

|

|

|

|

|

|

|

|

Число ходов |

||

Эксп. |

температура |

|

Расч. |

температура |

|

Рис. 25. Сравнение экспериментальных и расчетных температур |

|||||

|

при 14-ходовом ПГШ № 1 |

|

|

||

t , °С |

|

|

|

|

|

700 |

|

|

|

|

|

600 |

|

|

|

|

|

500 |

|

|

|

|

|

400 |

|

|

|

|

|

300 |

|

|

|

|

|

200 |

|

|

|

|

|

100 |

|

|

|

|

|

0 |

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

|

|

|

Число ходов |

Эксп. температура |

|

Расч. температура |

|

||

|

Рис. 26. Сравнение экспериментальных и расчетных температур при 6-ходовом ПГШ № 2

54

t , °С |

|

|

|

|

|

350 |

|

|

|

|

|

300 |

|

|

|

|

|

250 |

|

|

|

|

|

200 |

|

|

|

|

|

150 |

|

|

|

|

|

100 |

|

|

|

|

|

50 |

|

|

|

|

|

0 |

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

|

|

|

Число ходов |

Эксп. температура |

|

Расч. температура |

|

||

|

Рис. 27. Сравнение экспериментальных и расчетных температур при 6-ходовом ПГШ № 3

t , °С |

|

|

|

300 |

|

|

|

250 |

|

|

|

200 |

|

|

|

150 |

|

|

|

100 |

|

|

|

50 |

|

|

|

0 |

|

|

|

1 |

2 |

3 |

4 |

|

|

|

Число ходов |

Эксп. температура |

|

Расч. температура |

|

||

|

Рис. 28. Сравнение экспериментальных и расчетных температур при 4-ходовом ПГШ № 4

55

Сравнение экспериментальных и расчетных значений средней температуры, определенной в зоне первой впадины, позволило определить погрешность расчета: 0,5–15 %. Большее значение погрешности относится к первым ходам ПГШ, причем расчетные температуры на черновых ходах превышают экспериментальные значения. Это может быть связано с некоторой некорректностью расчета ПГШ на ходах, которые не обеспечивают врезание полного профиля круга

взаготовку.

Сцелью оценки точности построения теплофизической модели процесса производительного ПГШ определим максимальную суммарную погрешность при вычислении составляющей силы Pz и рас-

чета температуры θвпад. Предельная относительная погрешность оп-

ределяется из выражения δ |

∑ |

= |

δ2P +δθ2 |

впад |

= 152 |

+152 |

= 21%. |

|

|

z |

|

|

|

Анализ экспериментального определения температур показал, что технологические условия многоходового профильного глубинного шлифования, обеспечивающие высокое сопротивление усталости хвостовиков турбинных лопаток, имеют максимальную температуру шлифования в зоне первой впадины не выше 450 °С.

Таким образом, оценив точность проведенных аналитических и экспериментальных исследований и установив суммарную погрешность расчета порядка 21 %, можно во избежание некорректного расчета температуры занизить величину допустимой температуры шлифования в районе первой впадины. После этого допустимая температура определится из расчета

θвпад = 450 −0,21×450 =360 °С.

В результате проведенных исследований доказана правомерность и целесообразность использования теоретической силовой модели для исследования теплофизической модели и обоснования технологического управления процессом профильного глубинного шлифования. Определен тепловой баланс, который устанавливает долю тепла, поступающего в деталь, примерно 50 %.

56

1.2. Скоростное глубинное шлифование деталей ГТД высокопористыми кругами из электрокорунда на керамической связке

Глубинное шлифование сегодня стало наиболее эффективным методом обработки деталей в различных отраслях машиностроения. Дальнейшим наиболее перспективным развитием этого процесса с целью повышения качества и производительности обработки, например, при глубинном шлифовании деталей ГТД из жаропрочных сплавов на никелевой основе, является повышение окружной скорости шлифовальных кругов. Применение скоростного глубинного шлифования высокопористыми кругами из электрокорунда на керамической связке до недавнего времени не было возможно ввиду отсутствия высококачественных шлифовальных кругов, обеспечивающих рабочую скорость до 70 м/с, и соответствующего оборудования.

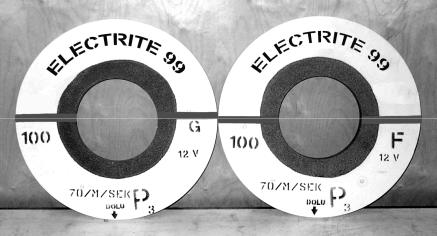

В связи с этим была проведена работа по исследованию процесса скоростного глубинного шлифования. Для этого фирмой «Carborundum Elektrite» (Чехия) были изготовлены скоростные высокопористые шлифовальные круги из электрокорунда белого на керамической связке типоразмера 1.500×25×203 характеристики 99ВА 100 F-G 12-14 V 70 м/с по оригинальной технологии д-ра техн. наук, профессора В.К. Старкова (МГТУ «СТАНКИН») [2]. Данные круги обеспечивают максимальную рабочую скорость V = 60…70 м/с. Результаты входного контроля кругов подтвердили соответствие параметров этих кругов ОСТ 2И70-11–92. Для проведения исследований процесса скоростного глубинного шлифования фирмой «Carborundum Electrite» (Чехия) по технологии МГТУ «СТАНКИН» были изготовлены высокопористые шлифовальные круги характеристики 99ВА 100 F-G 12 V, обеспечивающие рабочую скорость до 70 м/с при твердости ЗИ 33–37. Механическая прочность данных кругов была обеспечена за счет упрочнения зоны у посадочного отверстия методом пропитки бакелитом (рис. 29).

57

Рис. 29. Общий вид и маркировка скоростных высокопористых кругов фирмы «Carborundum Electrite» (Чехия) твердостью G (слева) и F (справа) с пропиткой внутреннего диаметра круга бакелитом для упрочнения

Исследования процесса скоростного глубинного шлифования проводились на модернизированном для обеспечения скорости 70 м/с плоскошлифовальном полуавтомате с ЧПУ модели ЛШ-220 производства АО «Липецкий станкозавод» при шлифовании образцов из жаропрочного сплава на никелевой основе ЖС26-ВИ. Схема шлифования – попутная с непрерывной правкой шлифовального круга алмазным роликом. Величина непрерывной правки назначалась в соответствии с предварительно проведенными испытаниями кругов на износ. В качестве смазочно-охлаждающей жидкости использовался 2,5%-ный раствор эмульсии Аквол-6, подаваемый в зону шлифования и правки под давлением 0,6–0,8 МПа. Режимы шлифования и непрерывной правки приведены в табл. 8.

Для |

получения экспериментальных зависимостей вида Py , |

|

P , Rа = cV xV y t z |

был реализован полный факторный эксперимент |

|

z |

к дет шл |

|

по плану 23. Обработку результатов экспериментов и определение коэффициентов регрессии проводили для уровня значимости 0,05.

58

|

|

|

Таблица 8 |

Режимы шлифования образцов из сплава ЖС26-ВИ |

|||

|

|

|

|

Скорость круга |

Скорость детали |

Глубина |

Скорость прав- |

Vк, м/с |

Vдет, мм/мин |

шлифования tшл, мм |

ки, мкм/об. кр. |

15–70 |

50–3000 |

0,2–3 |

0,5–5 |

Коэффициенты и показатели степеней, полученные при математической обработке результатов экспериментов, приведены в табл. 9.

Таблица 9

Коэффициенты и показатели степеней экспериментальной зависимости

Характеристика круга |

Коэффициенты и показатели степеней |

Измер. |

|||

|

|

|

|

пара- |

|

|

с |

x |

y |

z |

метр |

|

20,498 |

–0,118 |

0,454 |

0,633 |

Py |

99ВА 100 F 12 V 70 м/с |

5,156 |

–0,648 |

0,687 |

0,869 |

Pz |

|

2,342 |

–0,223 |

0,092 |

0,083 |

Ra |

|

40,036 |

–0,303 |

0,496 |

0,728 |

Py |

99ВА 100 G 12 V 70 м/с |

80,656 |

–1,262 |

0,580 |

0,429 |

Pz |

|

1,647 |

–0,225 |

0,124 |

0,029 |

Ra |

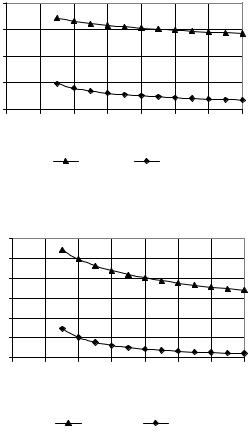

В результате анализа экспериментальных зависимостей установлено, что увеличение окружной скорости шлифовального круга приводит к снижению составляющих силы резания Py и Pz (рис. 30), а также высоты микронеровностей Ra (рис. 31). Это объясняется увеличением количества активных режущих зерен и уменьшением толщины сечения среза. Исследования качества поверхностного слоя после обработки при повышенных скоростях шлифовального круга не выявили наличия прижогов и шлифовочных трещин.

Важным преимуществом процесса скоростного шлифования является увеличение скорости съема металла благодаря увеличению продольной подачи детали пропорционально увеличению скорости

59

шлифовального круга. При этом возможна стабилизация тепловой и силовой нагрузки на обрабатываемую поверхность, а производительность может быть увеличена в 3–5 раз.

P y , P z , H |

|

|

|

|

|

|

|

400 |

|

|

|

|

|

|

|

300 |

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

|

|

|

|

|

|

V к, м/с |

|

|

|

|

Py,H |

|

Pz,H |

|

|

|

|

|

а |

|

|

|

|

P y , P z , Н |

|

|

|

|

|

|

|

600 |

|

|

|

|

|

|

|

500 |

|

|

|

|

|

|

|

400 |

|

|

|

|

|

|

|

300 |

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

|

|

|

|

|

|

V к, м/с |

|

Py,H |

Pz,H |

y |

б

Рис. 30. Зависимость составляющих силы резания Py и Pz от скорости шлифовального круга

при Vдет = 1000 мм/мин; tшл = 1 мм; а – шлифовальный круг 99ВА 100 F 12 V 70 м/с; б – шли-

фовальный круг 99ВА 100 G 12 V 70 м/с

60