- •Основные способы сварки

- •I. Способы сварки плавлением

- •Ручная дуговая сварка плавящимся покрытым электродом (рдс) (рис. 54с)

- •Преимущества, недостатки, область применения.

- •Автоматическая дуговая сварка под флюсом проволочным электродом (электродной проволокой) (рис. 55с)

- •Преимущества, недостатки, область применения.

- •3. Дуговая сварка в защитном газе

- •3.1. Дуговая сварка в защитном газе плавящимся электродом

- •Преимущества, недостатки, область применения.

- •3.2. Дуговая сварка в защитном газе неплавящимся вольфрамовым (w) электродом (рис. 57с)

- •Преимущества, недостатки, область применения.

- •4. Механизированная дуговая сварка самозащитной порошковой проволокой

- •Преимущества, недостатки, область применения.

- •5.Плазменная сварка (рис. 59с)

- •Преимущества, недостатки, область применения.

- •6.Электрошлаковая сварка (эшс) (рис. 60с)

- •Преимущества, недостатки, область применения.

- •7. Газовая сварка (рис. 61с)

- •Строение газового пламени (рис. 62с).

- •Преимущества, недостатки, область применения.

- •Лучевые способы сварки

- •Лазерная сварка.

- •8.1.1. Твердотельные лазеры (рис. 63с)

- •8.1.2. Газовые лазеры (рис. 64с)

- •Преимущества, недостатки, область применения.

- •8.2. Электронно-лучевая сварка (рис. 65с)

- •Преимущества, недостатки, область применения.

- •I I. Способы сварки давлением.

- •Контактная сварка (рис. 66с)

- •Стыковая контактная сварка (рис. 67с)

- •Типы сварных соединений, выполняемых стыковой контактной сваркой (рис. 70с, 71с)

- •Преимущества, недостатки, область применения

- •Точечная контактная сварка (рис. 72с)

- •Основные типы соединений, получаемых точечной контактной сваркой (рис. 73с)

- •Преимущества, недостатки, область применения

- •Шовная контактная сварка (рис. 74с)

- •Преимущества, недостатки, область применения

- •1.3. Высокочастотная (радиочастотная) сварка (рис. 77с, 78с)

- •Преимущества, недостатки, область применения

- •2. Сварка аккумулированной энергией Конденсаторная сварка

- •Преимущества, недостатки, область применения

- •3. Диффузионная сварка (рис. 82с)

- •Преимущества, недостатки, область применения

- •4. Газопрессовая сварка (рис. 84с)

- •Преимущества, недостатки, область применения

- •5. Сварка прокаткой (рис. 85с)

- •Преимущества, недостатки, область применения

- •1.Ультразвуковая сварка (рис. 86с)

- •Преимущества, недостатки, область применения

- •2.Сварка трением (рис. 87с)

- •Преимущества, недостатки, область применения

- •3.Сварка взрывом (рис. 89с)

- •Преимущества, недостатки, область применения

- •4.Холодная сварка

- •Преимущества, недостатки, область применения

Преимущества, недостатки, область применения.

Преимущества.

|

Недостатки.

|

1.Плазма является концентрированным источником теплоты и вследствие этого обладает большей проплавляющей способностью. Плазменной дугой можно сваривать металл толщиной 10 мм без разделки кромок и применения присадочного металла. При этом снижается тепловое влияние дуги на основной металл и уменьшаются сварочные деформации. 2.Плазменная дуга обладает высокой стабильностью горения, что обеспечивает повышенное качество сварных швов. Это позволяет выполнять так называемую микроплазменную сварку металла толщиной 0,025…0,8 мм. 3. Возможность сварки металлов и неметаллов при использовании плазматрона косвенного действия (использовании плазменной струи). 4.Увеличивая ток и расход газа, можно получить проникающую плазменную дугу, имеющую резко повышенные тепловую мощность, скорость истечения и давление плазмы. Такая дуга обеспечивает эффективный процесс резки, поскольку не только даёт сквозное проплавление, но и выдувает расплавленный металл из зоны воздействия. |

1. Недолговечность горелок вследствие частого выхода из строя сопел, сменных насадок и вольфрамовых электродов. 2. Выгорание легкоплавких легирующих элементов вследствие высоких температур плазмы. 3. Большое число параметров, влияющих на геометрию проплавления и трудности их контроля. 4. Достаточно сложное оборудование.

|

Область применения. Сварка плазменной струей – в основном тонколистовые материалы (0,1 – 8 мм). В диапазоне толщин до 1 мм – микроплазменная сварка (электронная промышленность). Сварка плазменной дугой (сварка больших толщин (до 40 мм) за один проход) – в заготовительном производстве. Плазменная резка, наплавка. |

|

6.Электрошлаковая сварка (эшс) (рис. 60с)

Электрошлаковая сварка - сварка плавлением, при которой используют теплоту, выделяющуюся в вылете плавящегося электрода или электродов и в токопроводящей шлаковой ванне при прохождении тока, при этом металлическая ванна и шлаковая ванна удерживаются охлаждаемыми ползунами, перемещающимися вверх по мере выполнения шва. |

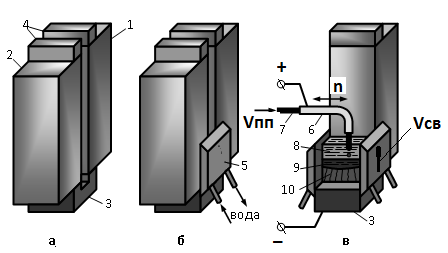

Рис. 60С. Схема электрошлаковой сварки (ЭШС) Источником теплоты при электрошлаковой сварке является шлаковая ванна. Перед началом электрошлаковой сварки (рис. 60С, а) свариваемые кромки заготовок 1 и 2 устанавливаются в вертикальное положение и снизу к заготовкам приваривается вводная планка 3, а сверху – выводные планки 4. Эти планки нужны для принятия на себя дефектов, которые образуются в начале и конце сварки: в начале шва имеет место непровар кромок, а в конце шва сосредотачиваются усадочная раковина и неметаллические включения. Кроме того, вводная планка 3 образует начальное дно сварочной ванны. Сварка ведется в замкнутом пространстве, образованном свариваемыми кромками основного металла и водоохлаждаемыми медными ползунами 5. Процесс электрошлаковой сварки осуществляется следующим образом. Водоохлаждаемые ползуны устанавливаются в крайнее нижнее положение около вводной планки 3 (рис. 60С, б). Над планкой устанавливается токоподводящий мундштук 6 (рис. 60С, в) со сварочной проволокой 7. В зазор между ползунами на вводную планку 3 засыпается флюс, а затем между вводной планкой и торцом сварочной проволоки зажигается сварочная дуга. Под действием теплоты дуги происходит расплавление флюса и образуется жидкая шлаковая ванна 8. Жидкий шлак является электропроводящим электролитом, который шунтирует дугу и дуга гаснет. Шлаковая ванна обладает большим электрическим сопротивлением и проходящий через нее электрический ток нагревает ванну до высокой температуры порядка 2000С, превосходящей температуру плавления основного и присадочного металлов. Дальнейшее расплавление электродной проволоки и кромок заготовок (основного металла) происходит под действием теплоты шлаковой ванны. Капли расплавленного металла, проходя через жидкий шлак раскисляются, легируются и стекают на дно, образуя сварочную ванну 9. При сварке больших толщин мундштук с электродной проволокой совершает колебания с частотой «n» (рис. 60С, в) для обеспечения равномерного разогрева шлаковой ванны по всей длине. По мере заполнения свариваемого зазора металлом мундштук и боковые ползуны передвигаются вверх со скоростью сварки Vсв, оставляя после себя затвердевший сварной шов 10. Подача сварочной проволоки из кассеты в зону сварки с постоянной скоростью Vпп осуществляется с помощью механизма подачи проволоки. Поскольку сварной шов при электрошлаковой сварке в основном формируется из присадочного металла, то при сварке заготовок большой толщины (более 150 мм) процесс ведется не одним, а сразу двумя или тремя электродами, а в сварочную ванну иногда дополнительно вводится металлическая крупа или рублёная проволока. Сварка выполняется на постоянном токе обратной полярности. После окончания сварки вводную и выводные планки удаляют газовой резкой.

ОСНОВНЫЕ РЕЖИМЫ СВАРКИ

Основными режимами электрошлаковой сварки являются: величина сварочного тока, род и полярность тока, напряжение сварки, скорость сварки Vсв, диаметр электродной проволоки, скорость подачи электродной проволоки Vпп. |