- •Основные способы сварки

- •I. Способы сварки плавлением

- •Ручная дуговая сварка плавящимся покрытым электродом (рдс) (рис. 54с)

- •Преимущества, недостатки, область применения.

- •Автоматическая дуговая сварка под флюсом проволочным электродом (электродной проволокой) (рис. 55с)

- •Преимущества, недостатки, область применения.

- •3. Дуговая сварка в защитном газе

- •3.1. Дуговая сварка в защитном газе плавящимся электродом

- •Преимущества, недостатки, область применения.

- •3.2. Дуговая сварка в защитном газе неплавящимся вольфрамовым (w) электродом (рис. 57с)

- •Преимущества, недостатки, область применения.

- •4. Механизированная дуговая сварка самозащитной порошковой проволокой

- •Преимущества, недостатки, область применения.

- •5.Плазменная сварка (рис. 59с)

- •Преимущества, недостатки, область применения.

- •6.Электрошлаковая сварка (эшс) (рис. 60с)

- •Преимущества, недостатки, область применения.

- •7. Газовая сварка (рис. 61с)

- •Строение газового пламени (рис. 62с).

- •Преимущества, недостатки, область применения.

- •Лучевые способы сварки

- •Лазерная сварка.

- •8.1.1. Твердотельные лазеры (рис. 63с)

- •8.1.2. Газовые лазеры (рис. 64с)

- •Преимущества, недостатки, область применения.

- •8.2. Электронно-лучевая сварка (рис. 65с)

- •Преимущества, недостатки, область применения.

- •I I. Способы сварки давлением.

- •Контактная сварка (рис. 66с)

- •Стыковая контактная сварка (рис. 67с)

- •Типы сварных соединений, выполняемых стыковой контактной сваркой (рис. 70с, 71с)

- •Преимущества, недостатки, область применения

- •Точечная контактная сварка (рис. 72с)

- •Основные типы соединений, получаемых точечной контактной сваркой (рис. 73с)

- •Преимущества, недостатки, область применения

- •Шовная контактная сварка (рис. 74с)

- •Преимущества, недостатки, область применения

- •1.3. Высокочастотная (радиочастотная) сварка (рис. 77с, 78с)

- •Преимущества, недостатки, область применения

- •2. Сварка аккумулированной энергией Конденсаторная сварка

- •Преимущества, недостатки, область применения

- •3. Диффузионная сварка (рис. 82с)

- •Преимущества, недостатки, область применения

- •4. Газопрессовая сварка (рис. 84с)

- •Преимущества, недостатки, область применения

- •5. Сварка прокаткой (рис. 85с)

- •Преимущества, недостатки, область применения

- •1.Ультразвуковая сварка (рис. 86с)

- •Преимущества, недостатки, область применения

- •2.Сварка трением (рис. 87с)

- •Преимущества, недостатки, область применения

- •3.Сварка взрывом (рис. 89с)

- •Преимущества, недостатки, область применения

- •4.Холодная сварка

- •Преимущества, недостатки, область применения

Преимущества, недостатки, область применения.

Преимущества.

|

Недостатки.

|

1.Высокая плотность энергии электронного луча обуславливает небольшие объемы расплавленного металла в зоне сварного шва. Благодаря этому процесс электроннолучевой сварки характеризуется небольшой зоной термического влияния и, как следствие, минимальными деформациями и низким уровнем сварочных напряжений. 2. Возможность получения сварных соединений из всех материалов, в частности, тугоплавких и очень часто разнородных, например, металла и керамики, обладающих значительной разницей температур плавления и других теплофизических свойств. 4. Фокусировкой электронного луча можно получить пятно нагрева диаметром 0,0002, что позволяет сваривать металлы толщиной в десятые доли миллиметра. 5.Электронное излучение обладает большей проникающей способностью, что позволяет сваривать за один проход большие толщины ( до 100 мм). Комплексное сравнение лазерной и электроннолучевой сварки по технологическим и экономическим характеристикам показывает, что при сварке металлов толщиной до 5 мм несомненное преимущество имеет лазерная сварка, а при толщине более 10 мм экономически выгоднее использовать электронно-лучевую сварку. 6.Вакуум в сварочной камере обеспечивает зеркально чистую поверхность сварного шва и дегазацию расплавленного металла, в результате которой в полученном шве содержится меньше газов и неметаллических включений, чем в основном металле. 7. Высокий КПД процесса (80-90%). |

1. Дорогостоящее оборудование. 2. Необходимость наличия вакуумных камер, что ограничивает размеры свариваемых изделий. 3. Длительный цикл вакуумирования (занимает от 30-60 минут). 4. Вредное рентгеновское излучение в процессе электронно-лучевой сварки. 5. Необходимость высококвалифицированного персонала. 6. В вакууме нельзя сваривать материалы, содержащие лекгоиспоряющие элементы (цинк, свинец).

|

Область применения. Точное машиностроение, авиационная и ракетная промышленность, судостроение, электронная промышленность. Сваривают почти все виды металлов и неметаллов. |

|

I I. Способы сварки давлением.

I I . I. ТЕРМОМЕХАНИЧЕСКИЙ КЛАСС (сварка в твердом состоянии или сварка давлением с нагревом до Тн = 1000…1200 0с): контактная сварка (точечная, шовная, стыковая); конденсаторная сварка; радиочастотная сварка; диффузионная сварка; газопрессовая сварка; сварка прокаткой.

Контактная сварка (рис. 66с)

Контактная сварка - сварка давлением при которой нагрев, необходимый для сварки, создается электрическим током, проходящим через зону сварки. Зона сварки - зона детали или деталей, где сварка выполняется или выполнена. |

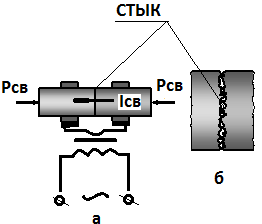

Рис. 66С. Схема контактной сварки (а) и физический контакт в зоне стыка заготовок (б) Контактная сварка — процесс, при котором нагрев осуществляется проходящим током в результате выделения теплоты на контактных сопротивлениях разных участков соединения. Т.к. теплота выделяется в местах контакта свариваемых элементов, появился термин «контактная сварка». При прохождении электрического тока Iсв от одной заготовки к другой максимальное количество теплоты выделяется именно в месте сварочного контакта, поскольку электрическое сопротивление стыка намного превышает сопротивление сплошного металла остального объёма заготовок. (рис. 66С, а). Из-за микронеровностей поверхностей стыка заготовки даже после тщательной обработки соприкасаются только в отдельных точках (рис. 66С, б). В связи с этим действительное сечение металла, через которое проходит ток в зоне стыка, резко уменьшается, что приводит к увеличению сопротивления. Кроме того, на поверхности свариваемых заготовок всегда имеются плёнки окислов и загрязнения с малой электропроводностью, которые также увеличивают сопротивление контакта. В результате в точках контакта металл нагревается до термопластического состояния или до оплавления. При непрерывном сдавливании нагретых заготовок сварочным усилием (давлением) Рсв пластичный металл в местах контакта деформируется, поверхностные плёнки разрушаются и вытесняются к периферии стыка. В соприкосновение приходят совершенно чистые слои металла, образующие сварное соединение. Различают стыковую, точечную и шовную контактную сварку. |