- •Устройство и назначение основных узлов токарно-винторезных станков

- •Рекомендации по организации рабочего места токаря

- •Требования к оснащению рабочего места токаря

- •Обязанности токаря до начала работ на станке

- •3. Обязанности токаря во время работ на станке

- •4. Обязанности токаря после окончания работ на станке

- •I. Настройка станка на заданную частоту вращения шпинделя и требуемую величину подачи

- •II. Настройка станка 1к62 на заданную частоту вращения шпинделя и требуемую величину подачи

- •1. Настройка станка на заданную частоту вращения шпинделя

- •III. Настройка станка 16к20 на заданную частоту вращения шпинделя и требуемую величину подачи

- •1. Настройка станка на заданную частоту вращения

- •2. Настройка станка на требуемую величину подачи

- •Урок № 2. Упражнения в управлении токарным станком, установке и закреплении резцов и заготовок Цель урока

- •1. Подготовка к выполнению упражнений

- •2. Включение и выключение электродвигателя

- •3. Включение и выключение механизма вращения

- •4. Включение и выключение механизма продольной подачи суппорта

- •5. Включение и выключение механизма поперечной подачи суппорта

- •1. Установка закрепление в трехкулачковом самоцентрирующем патроне заготовок диаметром 40...50 мм и длиной 50...70 мм

- •2. Установка в патроне заготовки диаметром40...50 мм и длиной 100...120 мм

- •1. Установка резцов в резцедержателе по вершине заднего центра

- •2. Установка резцов в резцедержателе по шаблонам и рискам

- •1. Установка трехкулачкового самоцентрирующего патрона в шпинделе

- •2. Снятие кулачков из пазов патрона

- •3. Установка кулачков в патрон

- •Урок № 3. Снятие пробной стружки на длине 4...5 мм на заданную глубину Цель урока

- •Оснащение урока

- •1. Подача резца на требуемую глубину резания и длину

- •2. Снятие пробной стружки

- •Затачивание резцов

- •1. Проходные резцы

- •2. Затачивание проходных резцов

- •3. Заточка проходного отогнутого правого резца по главной задней поверхности

- •4. Контроль величины заточки главного заднего угла

- •6. Контроль величины заточки вспомогательного заднего угла и угла при вершине между главной и вспомогательной задней поверхностями

- •7. Заточка резца по передней поверхности

- •8. Контроль величины заточки переднего угла

- •1 5. Доводка фасок и вершины головки резца вручную

- •Урок № 1. Обработка цилиндрических поверхностей на заданную глубину резания ручной и механической подачей

- •1. Подготовка рабочего места и станка к обработке гладких цилиндрических поверхностей

- •2. Обтачивание гладких цилиндрических поверхностей заготовки

- •3. Обтачивание наружных цилиндрических поверхностей с механической подачей резца

- •2. Подрезание торцов с установкой в 3-кулачковом патроне

- •3. Подрезание торцов проходным упорным резцом

- •4. Подрезание торцов проходным упорным резцом с использованием

- •5. Подрезание торцов проходным отогнутым резцом

- •1. Выдержка размеров диаметров по поперечным упорам

- •2. Выдержка заданной длины ступени по продольным многопозиционным упорам

- •1 . Подготовка центров к установке и закреплению заготовок

- •2. Обработка наружных цилиндрических поверхностей с закреплением заготовки в центрах

- •1. Вытачивание наружных канавок

- •1. Вытачивание наружных канавок

- •1. Вытачивание канавок на торцовых поверхностях

- •1. Отрезание заготовок

- •1. Сверление и зенкерование центрового отверстия

- •2. Центрование заготовки комбинированным сверлом

- •3. Получение направляющего конуcа углубления с помощью резца

- •4. Получение центрового направляющего углубления с помощью короткого жёсткого

- •Затачивание спиральных сверл

- •1.Заточка одной режущей кромки спирального сверла

- •2. Контроль угла наклона режущей кромки к оси сверла

- •3. Заточка второй режущей кромки

- •4. Контроль угла сверла при вершине и длины режущих

- •1. Подготовка торца

- •2. Настройка станка на требуемую частоту вращения шпинделя

- •2.1. Скорость резания выбрать по таблице нормативов (табл. 1). Подача и скорость резания при сверлении отверстий быстрорежущими свёрлами

- •4. Сверление отверстия без предварительного

- •5. Рассверливание отверстия

- •6. Контроль отверстия

- •1. Сверление глухого отверстия с коническим дном

- •2. Сверление глухого отверстия с плоским дном

- •1. Установка зенкеров и развёрток на токарном станке

- •2. Выбор режимов резания

- •3. Зенкерование отверстий

- •4. Развёртывание отверстий

- •1. Черновое растачивание отверстий

- •2. Чистовое растачивание отверстий

- •3 . Растачивание отверстий с уступами

- •4. Растачивание отверстий с применением различных упоров

- •5. Возможные дефекты расточенных отверстий

- •1. Вытачивание внутренних канавок

- •2 . Измерение размеров выточенной канавки

- •3. Вытачивание двух канавок одновременно двумя резцами

- •1. Нарезание резьбы плашкой, закреплённой в плашкодержателе

- •2. Нарезание резьбы плашкой, установленной в

- •3. Нарезание резьбы малых диаметров

- •4. Нарезание резьбы метчиком

- •5. Снятие заготовки и удаление метчика

- •6. Контроль резьбы

- •7. Нарезание резьбы с применением приспособления для плавной подачи метчика

- •8. Нарезание резьбы вращающимся метчиком с применением специальной державки

- •9. Нарезание резьбы специальными метчиками

- •1. Нарезание резьбы резьбонарезной головкой

- •2. Накатывание резьбы резьбонакатным инструментом

- •3. Выдавливание внутренней резьбы метчиками-раскатниками

- •Цель урока

- •Оснащение рабочего места

- •1. Палатка станка

- •Обтачивание конической поверхности

- •1. Наладка станка для обтачивания наружных конических поверхностей с

- •2. Обтачивание конической поверхности

- •1. Предварительная обработка конического отверстия

- •2. Проверка получаемой конусности

- •3. Растачивание конического отверстия под развертывание

- •4. Растачивание конического отверстия с большим углом уклона конуса

- •5. Возможные дефекты при обработке конических поверхностей

- •1. Сверление отверстия под развертывание и назначение режима работы

- •1 .2. Подберите режим резания для развертывания и настройте станок;

- •2. Развертывание конического отверстия комплектом конических разверток

- •Высокопроизводительные приемы и методы при обработке конических поверхностей

- •1. Обтачивание наружной и внутренней сопрягаемых поверхностей без переналадки верхней поворотной части суппорта

- •2. Растачивание внутренних поверхностей (цилиндрической и конической) комбинированным резцом

- •4. Обработка конических отверстий с применением специального приспособления и развертки с упором

- •2. Призматические резцы

- •3. Дисковый фасонный резец

- •Обработка фасонных поверхностей фасонными резцами

- •1. Подготовка заготовок

- •2. Предварительная обточка фасонных поверхностей

- •3. Окончательная обработка фасонных поверхностей

- •4. Обтачивание сложной фасонной поверхности фасонным призматическим резцом

- •Цель урока

- •Оснащение рабочего места

- •1. Обтачивание фасонных и сферических поверхностей

- •2. Обработка фасонных поверхностей по жестким копирам, установленным в пиноли задней бабки

- •Полирование, доводка поверхностей (притирка)

- •1. Обкатывание шариком (роликом) наружной, предварительно

- •2. Раскатывание шариковой раскаткой поверхности цилиндрического отверстия

- •3. Выглаживание наружных поверхностей

- •4. Выглаживание внутренних поверхностей

- •6. Накатывание на цилиндрической поверхности перекрестных рифлений

- •7. Накатывание рифлений на конической поверхности при повернутых верхних салазках суппорта

- •8. Накатывание рифлений на конической поверхности способом смещения задней бабки

- •9. Накатывание рифлений на конической поверхности с помощью конусной линейки

- •3. Настройка токарно-винторезного станка 16к20 для нарезания резьбы

- •1. Черновое нарезание наружной треугольной резьбы

- •2. Чистовое нарезание наружной треугольной резьбы

- •Измерениеэлементов резьбы

- •1. Измерение шага метрической резьбы измерительной линейкой

- •2. Определение шага наружной метрической резьбы резьбомером

- •3. Проверка наружной резьбы (шага и среднего диаметра) калибр-кольцами

- •4. Проверка наружной резьбы (шага и среднего диаметра) резьбовой скобой

- •5. Измерение среднего диаметра наружной резьбы резьбовым микрометром

- •Измерение наружной резьбы (среднего диаметра) детали, закрепленной в патроне

- •Измерение наружной резьбы (среднего диаметра) детали, закрепленной в центрах

- •Цель урока

- •Оснащение рабочего места

- •1. Черновое нарезание резьбы

- •2. Чистовое нарезание резьбы

- •Нарезание наружной трапецеидальной резьбы с углом профиля 300

- •1. Нарезание трапецеидальной резьбы с шагом до 5 мм одним резцом

- •2. Нарезание трапецеидальной резьбы с шагом больше 5 мм двумя резцами

- •3. Нарезание трапецеидальной резьбы с крупным шагом (более 12 мм) тремя резцами

- •1. Наладка станка для нарезания наружной прямоугольной резьбы

- •2. Установка резцов для нарезания резьбы с шагом больше 5 мм

- •3. Предварительное нарезание наружной прямоугольной резьбы с шагом больше 5 мм

- •1. Наладка станка для нарезания двухзаходной трапецеидальной резьбы

- •Нарезание двухзаходной трапецеидальной резьбы с ходом 40 мм

- •Деление двухзаходной резьбы для получения винтовой канавки

- •4. Проверка нарезанной наружной и внутренней двухзаходных трапецеидальных резьб

- •Высокопроизводительные приемы и методы нарезания резьбы резцами

- •1. Нарезание метрической резьбы твердосплавным отогнутым резцом

- •2. Нарезание метрической резьбы одновременно тремя резцами

- •3. Проверка нарезаемых резьб на заготовке, установленной в центрах

- •1. Нарезание внутренней метрической резьбы резцом с крученым стержнем

- •2. Нарезание внутренней резьбы одновременно несколькими резцами

- •1. Нарезание резьбы с использованием приспособлений

- •2. Нарезание резьбы двумя резцами с использованием обратного хода суппорта

- •3. Нарезание резьбы двумя резцами с использованием обратного хода суппорта и державки с откидной головкой

- •Закрепление и обработка деталей в 3-кулачковом самоцентрирующемся патроне,

- •Обработка нежестких (длинных и тонких) валов без люнета

- •Обработка нежестких валов с применением подвижных люнетов

- •Урок: обработка эксцентриковых деталей

- •1. Обработка эксцентриковой детали типа коленчатого вала

- •П рименение приспособлений токарей-новаторов при обработке кривошипных шеекногоколенчатого вала

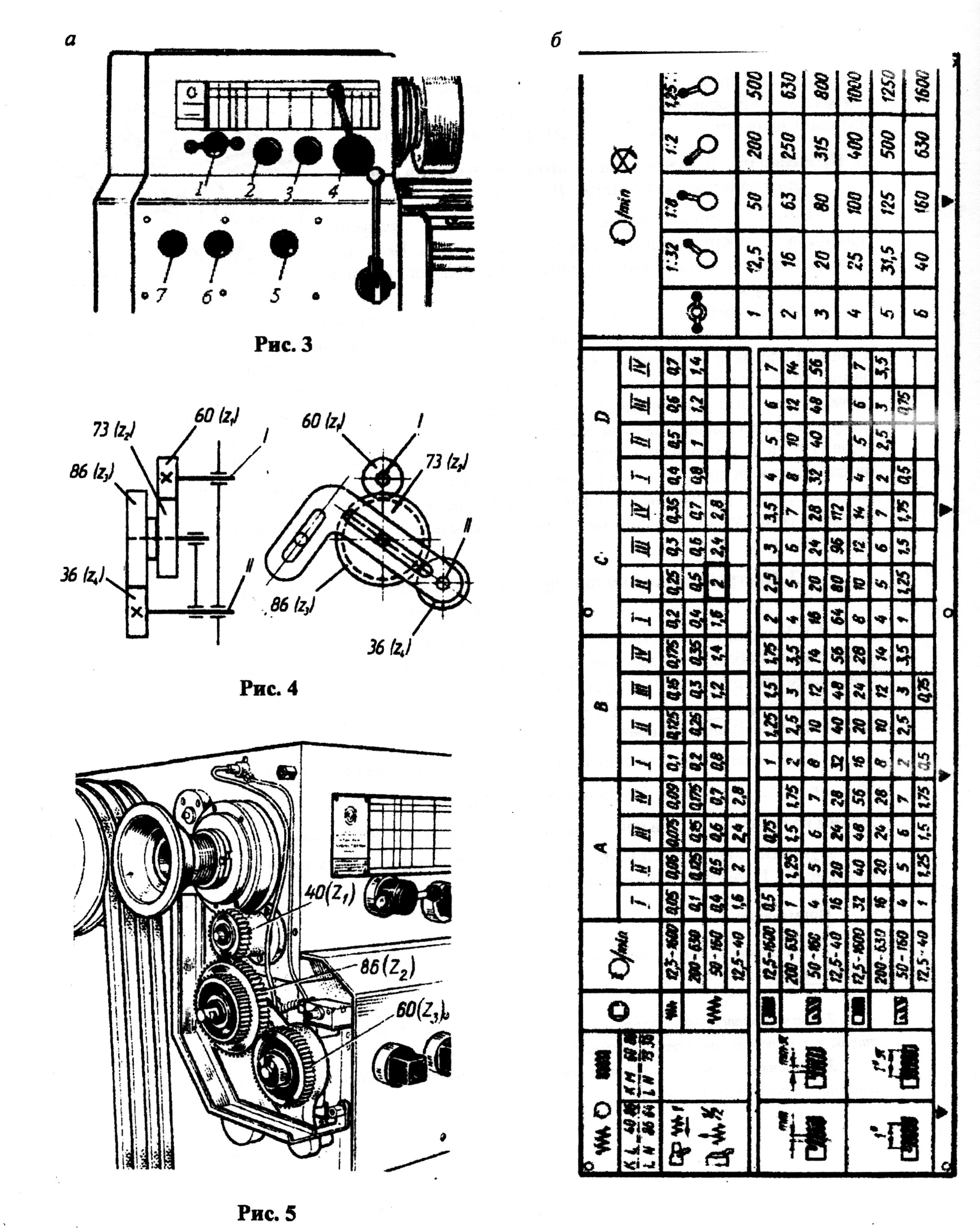

3. Настройка токарно-винторезного станка 16к20 для нарезания резьбы

с шагом Р 2 мм

3.1. В таблице резьб, подач и частоты вращения шпинделя станка 16К20 (рис. 3) резьба с шагом 2 мм обозначена жирным четырехугольником. По таблице от шага резьбы 2 мм устанавливаем, что рукоятку 7 следует поставить в положение «1», рукоятку 5 - «С», рукоятку 6 - «метрическая резьба», рукоятку 2 - «нормальный шаг резьбы», рукоятку 4 - 12,5-1600 об/мин, рукоятку 3 - «Правая резьба».

При нарезании метрических и дюймовых резьб должны быть установлены сменные зуб- 40

чатые

колеса

(рис. 5). Промежуточное зубчатое колесо

Z2 = 86 может быть взято и с

60

(рис. 5). Промежуточное зубчатое колесо

Z2 = 86 может быть взято и с

60

другим количеством зубьев при сохранении условия сцепляемости сменных зубчатых колес.

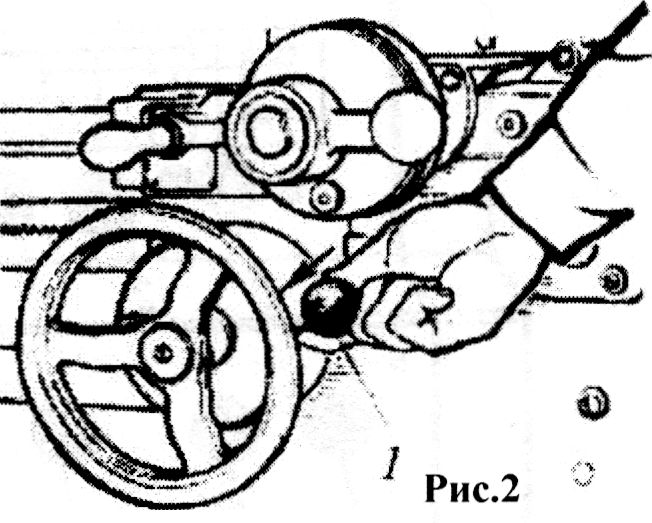

Р укоятку

«Выключение реечной шестерни» на фартуке

суппорта вытяните на себя (см. рис. 2).

Проверьте настройку станка.

укоятку

«Выключение реечной шестерни» на фартуке

суппорта вытяните на себя (см. рис. 2).

Проверьте настройку станка.

Примечания.

1. При нарезании модульных и питчевых резьб устанавливают на гитаре станка сменные зубчатые колеса (рис. 4)

При нарезании резьб с шагами, не приведенными в основной таблице, помещенной на панели передней бабки станка, нужно пользоваться специальной таблицей на внутренней стене дверцы кожуха сменных зубчатых колес.

При нарезании резьб с шагами, не предусмотренными обеими таблицами, подсчет сменных зубчатых колес производится по формулам:

а ) при

нарезании метрической резьбы

) при

нарезании метрической резьбы

где

- величина шага, ближайшая к нарезаемому,

находится по таблице;

- величина шага, ближайшая к нарезаемому,

находится по таблице;

-

шаг нарезаемой резьбы;

-

шаг нарезаемой резьбы;

б ) при

нарезании дюймовой резьбы

) при

нарезании дюймовой резьбы

где птабл- число ниток на один дюйм, ближайшее к нарезаемому числу ниток, находится по таблице; пнар - число ниток нарезаемой резьбы.

Пример. На заготовке будущей детали надо нарезать резьбу с шагом 18 мм. По таблице (рис. 3, б) найдите величины приближенных шагов Р = 16 мм и Р = 20 мм. Выбираем, например, приближенный шаг Рп6в - 20 мм.

И сходя

из данных определяем комбинацию сменных

зубчатых колес при нарезании резьбы с

шагом 18

мм:

сходя

из данных определяем комбинацию сменных

зубчатых колес при нарезании резьбы с

шагом 18

мм:

4 .

При нарезании нестандартной или особо

точной резьбы коробку передач настраивают

«напрямую» отключением ее механизма

рукояткой 5 (см. рис. 3, а). В этом случае

на гитаре устанавливаются сменные

зубчатые колеса (шестерни), передаточное

отношение которых определяют по следующей

формуле:

.

При нарезании нестандартной или особо

точной резьбы коробку передач настраивают

«напрямую» отключением ее механизма

рукояткой 5 (см. рис. 3, а). В этом случае

на гитаре устанавливаются сменные

зубчатые колеса (шестерни), передаточное

отношение которых определяют по следующей

формуле:

для одной пары с промежуточным колесом

для двух пар зубчатых колес

ЗАТАЧИВАНИЕ РЕЗЦОВ ДЛЯ НАРЕЗАНИЯ НАРУЖНОЙ РЕЗЬБЫ

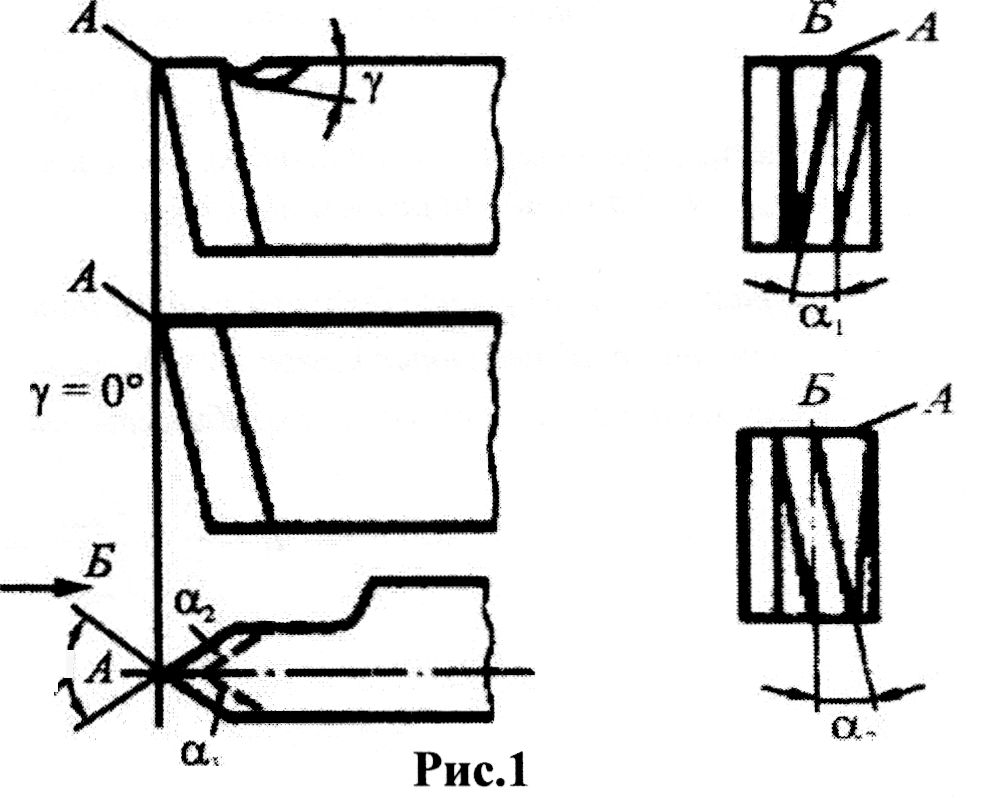

1. Определение величин углов заточки резьбовых резцов

Определите величины правого и левого задних углов, переднего угла для чернового и чистового нарезания резьбы.

Задние боковые поверхности затачивайте с выдерживанием углов α2 и (рис. 1, в). При нарезании правой резьбы угол α1 (рис. в, г) должен равняться углу наклона винтовой линии т плюс 1.. .2°, угол α2 в этом случае равен 1 ...2°.

При нарезании левой резьбы угол α2 (рис. 1, в, д) должен равняться углу наклона винтовой линии т плюс 1...20, угол α1этом случае равен 1...20.

При черновом нарезании резьбы на передней поверхности рекомендуется делать ка- навку под углом γ=60°(рис. 1, а), величину которого назначают в зависимости от обрабатываемого материала так же, как и для проходных резцов.

При чистовом нарезании передний угол сделайте равным 0° (рис. 1, б), т. е. передняя поверхность должна быть плоской.

2. Затачивание резьбовых резцов для нарезания наружной треугольной резьбы

Приемы затачивания резьбовых резцов для нарезания наружной треугольной резьбы на передней поверхности, по левой задней поверхности (дня образования заднего угла α1) и по правой задней поверхности (для образования заднего угла α2) произведите аналогично затачиванию проходных резцов (см. инструкционные карты темы «Устройство токарных станков. Применяемый режущий инструмент и приспособления» учебно-методического пособия «Обработка наружных цилиндрических и торцовых поверхностей. Нарезание крепежных резьб»),

Резцы необходимо затачивать на шлифовальном круге из черного или зеленого карбида кремния или алмазном круге на металлической связке.

Чтобы избежать искажения профиля резьбы, передний угол у для чистовых резьбовых резцов делают равным 0°, для черновых - в переделах 5... 10° . Задний угол а при вершине должен быть от 12 до 15°. Боковые задние α1 и α2 зависят от угла подъема резьбы. Так как для крепежных резьб этот угол не превышает 1 ° 30', то им практически пренебрегают и выполняют α1 = α2- 4... 6°.

Режущие кромки резцов должны быть строго прямолинейны, без видимых зазубрин, иначе все неточности будут перенесены на профиль резьбы. Поэтому резцы после заточки доводят по узким ленточкам задних поверхностей.

При затачивании резец систематически охлаждайте и пользуйтесь защитными очками или предохранительным экраном.

2.3. Контроль профиля заточенных резцов выполните по шаблонам. Возьмите в левую руку резьбовой шаблон 1 (рис. 2), а в правую - резец 2. Вставьте резец головкой в один из треугольных вырезов шаблона. По плотности прилегания боковых сторон (режущих кромок) к поверхности выреза определите правильность заточки резца Угол заточки должен быть равен углу профиля резьбы: для метрической - а = 60°, для дюймовой - а — 55°. Для предотвращения «разбивки» профиля резьбы угол заточки резца необходимо занижать на 10...20' (для быстрорежущих резцов) и ЗСК... 1 ° (для твердосплавных резцов).

2.4. После заточки резца необходимо произвести его доводку. Выполните ее по фаскам на передней и главной задней поверхностях на эльборовых (для быстрорежущей стали) или алмазных (для твердого сплава) доводочных кругах. Резец закрепите на столе так, чтобы его режущая кромка находилась на уровне или немного ниже центра доводочного круга, который вращается со скоростью 1,5...2,5 м/с. Доводочный круг должен набегать на режущую кромку резца (т. е. от державки к пластинке), в противном случае режущая кромка будет соскабливать абразивные зерна. При отсутствии алмазного доводочного станка доводку резцов произведите вручную.

Доводку фасок головки резца производите при возвратно-поступательном движении мелкозернистого бруска (из зеленого карбида кремния), смоченного минеральным маслом так, чтобы брусок плотно прилегал к соответствующей поверхности головки резца, или алмазным бруском.

НАРЕЗАНИЕ НАРУЖНОЙ РЕЗЬБЫ РЕЗЦОМ.