- •Устройство и назначение основных узлов токарно-винторезных станков

- •Рекомендации по организации рабочего места токаря

- •Требования к оснащению рабочего места токаря

- •Обязанности токаря до начала работ на станке

- •3. Обязанности токаря во время работ на станке

- •4. Обязанности токаря после окончания работ на станке

- •I. Настройка станка на заданную частоту вращения шпинделя и требуемую величину подачи

- •II. Настройка станка 1к62 на заданную частоту вращения шпинделя и требуемую величину подачи

- •1. Настройка станка на заданную частоту вращения шпинделя

- •III. Настройка станка 16к20 на заданную частоту вращения шпинделя и требуемую величину подачи

- •1. Настройка станка на заданную частоту вращения

- •2. Настройка станка на требуемую величину подачи

- •Урок № 2. Упражнения в управлении токарным станком, установке и закреплении резцов и заготовок Цель урока

- •1. Подготовка к выполнению упражнений

- •2. Включение и выключение электродвигателя

- •3. Включение и выключение механизма вращения

- •4. Включение и выключение механизма продольной подачи суппорта

- •5. Включение и выключение механизма поперечной подачи суппорта

- •1. Установка закрепление в трехкулачковом самоцентрирующем патроне заготовок диаметром 40...50 мм и длиной 50...70 мм

- •2. Установка в патроне заготовки диаметром40...50 мм и длиной 100...120 мм

- •1. Установка резцов в резцедержателе по вершине заднего центра

- •2. Установка резцов в резцедержателе по шаблонам и рискам

- •1. Установка трехкулачкового самоцентрирующего патрона в шпинделе

- •2. Снятие кулачков из пазов патрона

- •3. Установка кулачков в патрон

- •Урок № 3. Снятие пробной стружки на длине 4...5 мм на заданную глубину Цель урока

- •Оснащение урока

- •1. Подача резца на требуемую глубину резания и длину

- •2. Снятие пробной стружки

- •Затачивание резцов

- •1. Проходные резцы

- •2. Затачивание проходных резцов

- •3. Заточка проходного отогнутого правого резца по главной задней поверхности

- •4. Контроль величины заточки главного заднего угла

- •6. Контроль величины заточки вспомогательного заднего угла и угла при вершине между главной и вспомогательной задней поверхностями

- •7. Заточка резца по передней поверхности

- •8. Контроль величины заточки переднего угла

- •1 5. Доводка фасок и вершины головки резца вручную

- •Урок № 1. Обработка цилиндрических поверхностей на заданную глубину резания ручной и механической подачей

- •1. Подготовка рабочего места и станка к обработке гладких цилиндрических поверхностей

- •2. Обтачивание гладких цилиндрических поверхностей заготовки

- •3. Обтачивание наружных цилиндрических поверхностей с механической подачей резца

- •2. Подрезание торцов с установкой в 3-кулачковом патроне

- •3. Подрезание торцов проходным упорным резцом

- •4. Подрезание торцов проходным упорным резцом с использованием

- •5. Подрезание торцов проходным отогнутым резцом

- •1. Выдержка размеров диаметров по поперечным упорам

- •2. Выдержка заданной длины ступени по продольным многопозиционным упорам

- •1 . Подготовка центров к установке и закреплению заготовок

- •2. Обработка наружных цилиндрических поверхностей с закреплением заготовки в центрах

- •1. Вытачивание наружных канавок

- •1. Вытачивание наружных канавок

- •1. Вытачивание канавок на торцовых поверхностях

- •1. Отрезание заготовок

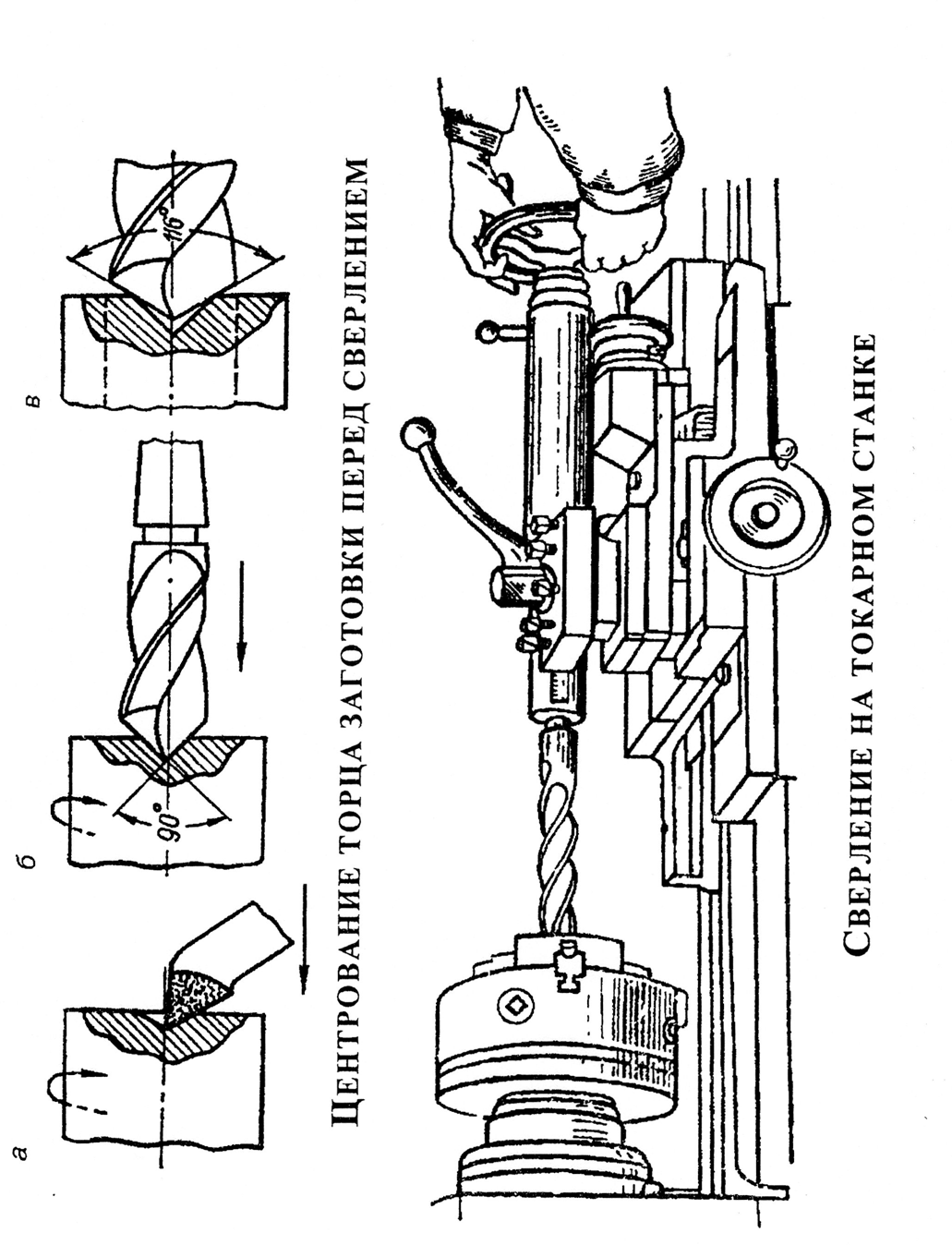

- •1. Сверление и зенкерование центрового отверстия

- •2. Центрование заготовки комбинированным сверлом

- •3. Получение направляющего конуcа углубления с помощью резца

- •4. Получение центрового направляющего углубления с помощью короткого жёсткого

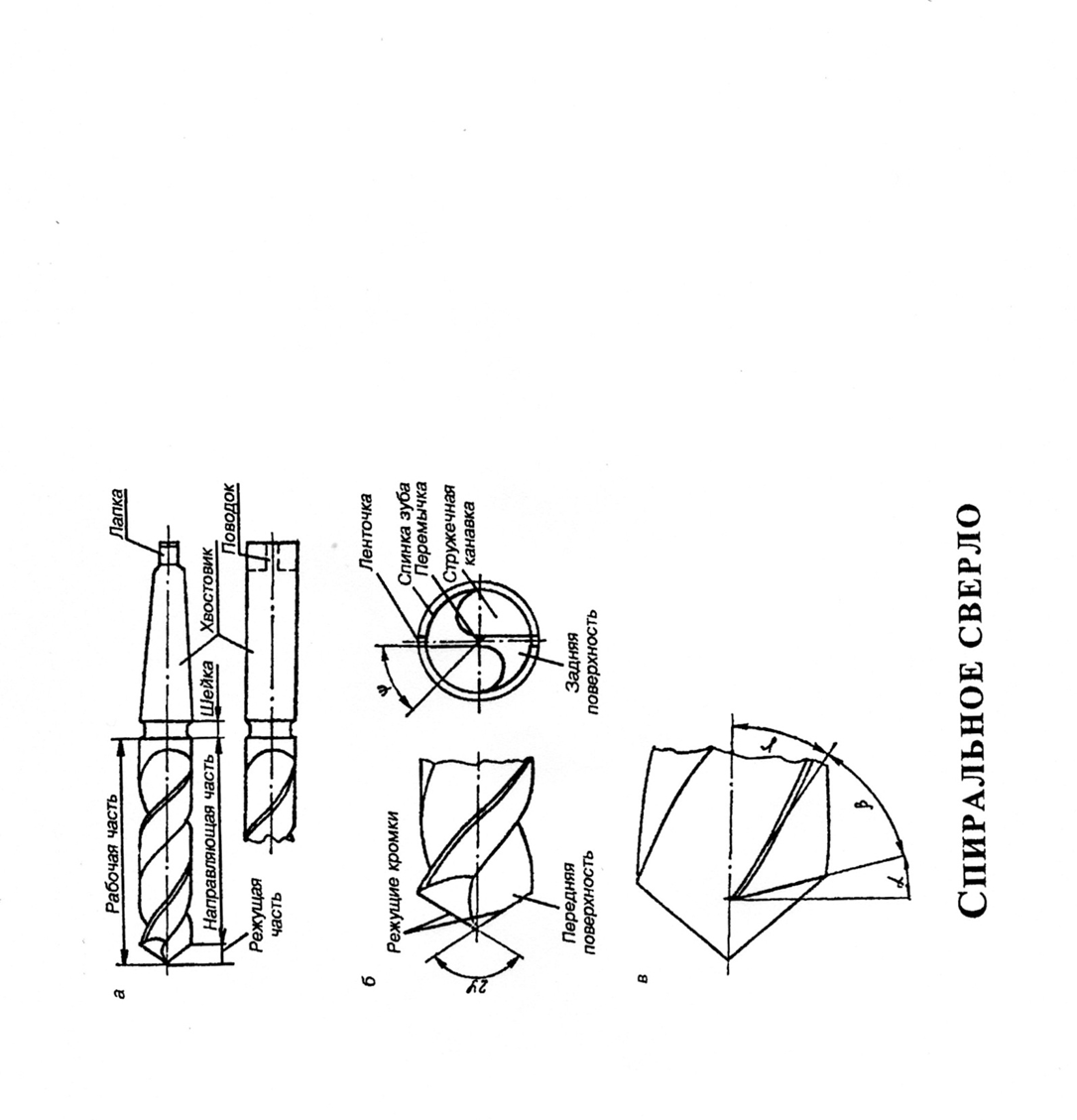

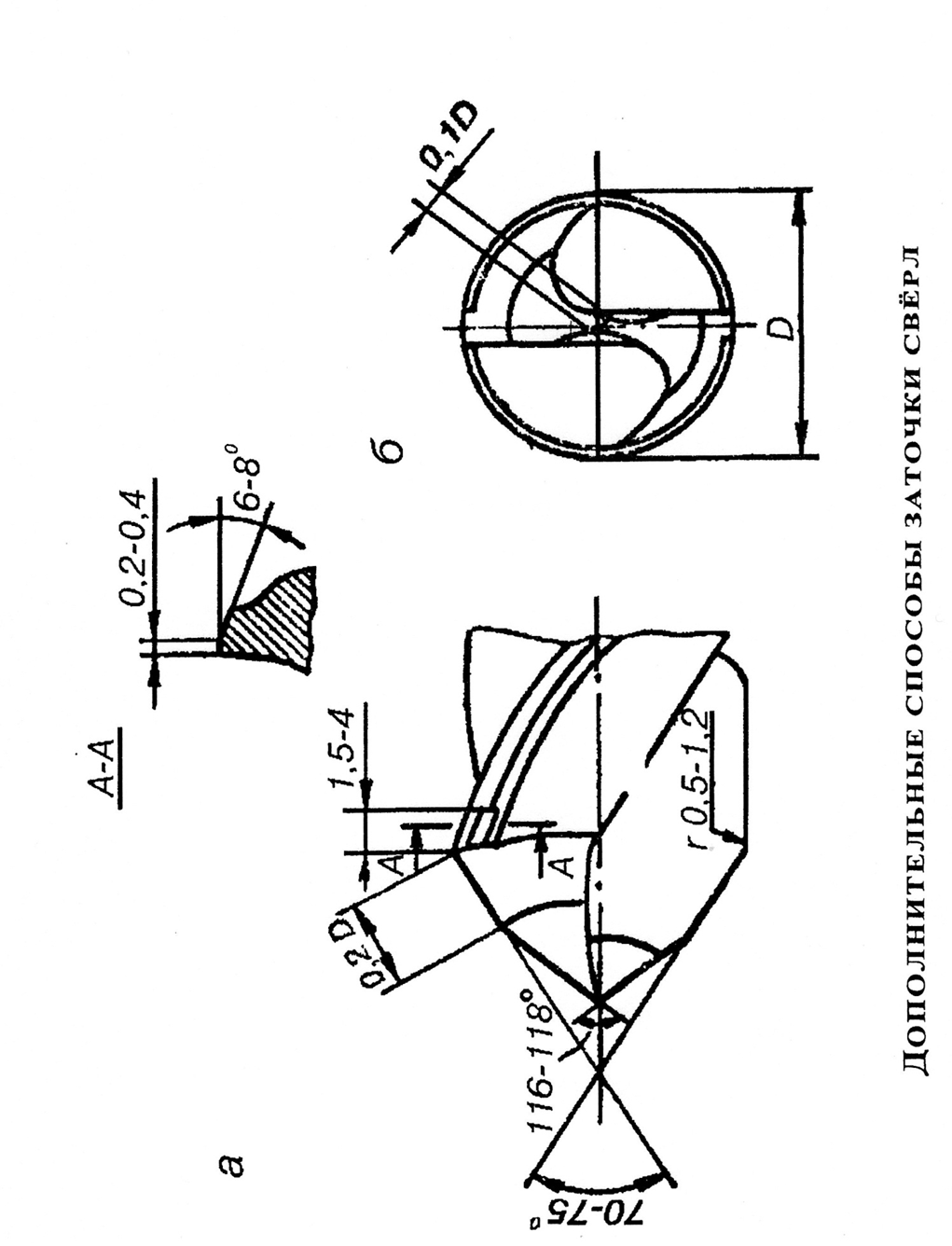

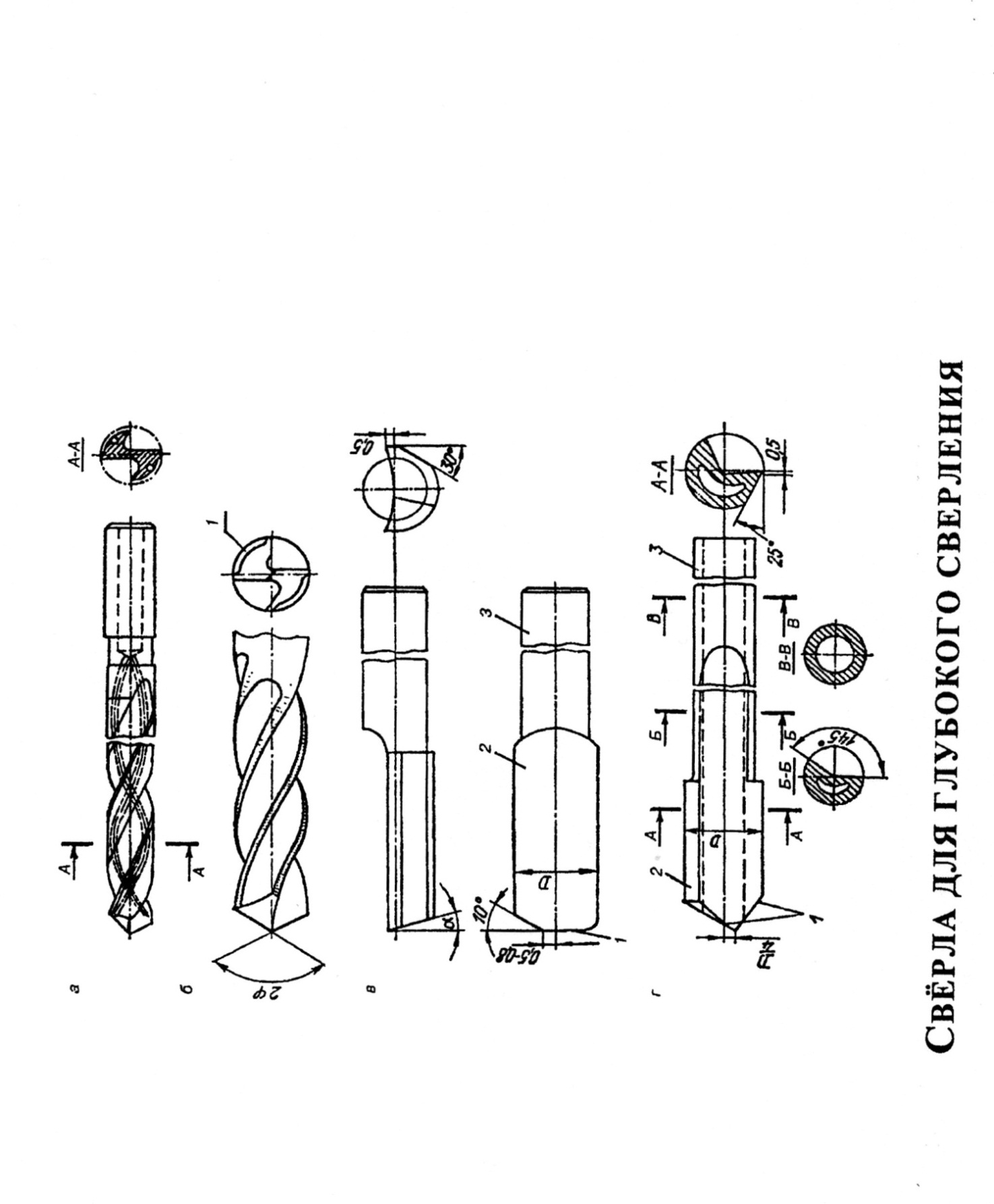

- •Затачивание спиральных сверл

- •1.Заточка одной режущей кромки спирального сверла

- •2. Контроль угла наклона режущей кромки к оси сверла

- •3. Заточка второй режущей кромки

- •4. Контроль угла сверла при вершине и длины режущих

- •1. Подготовка торца

- •2. Настройка станка на требуемую частоту вращения шпинделя

- •2.1. Скорость резания выбрать по таблице нормативов (табл. 1). Подача и скорость резания при сверлении отверстий быстрорежущими свёрлами

- •4. Сверление отверстия без предварительного

- •5. Рассверливание отверстия

- •6. Контроль отверстия

- •1. Сверление глухого отверстия с коническим дном

- •2. Сверление глухого отверстия с плоским дном

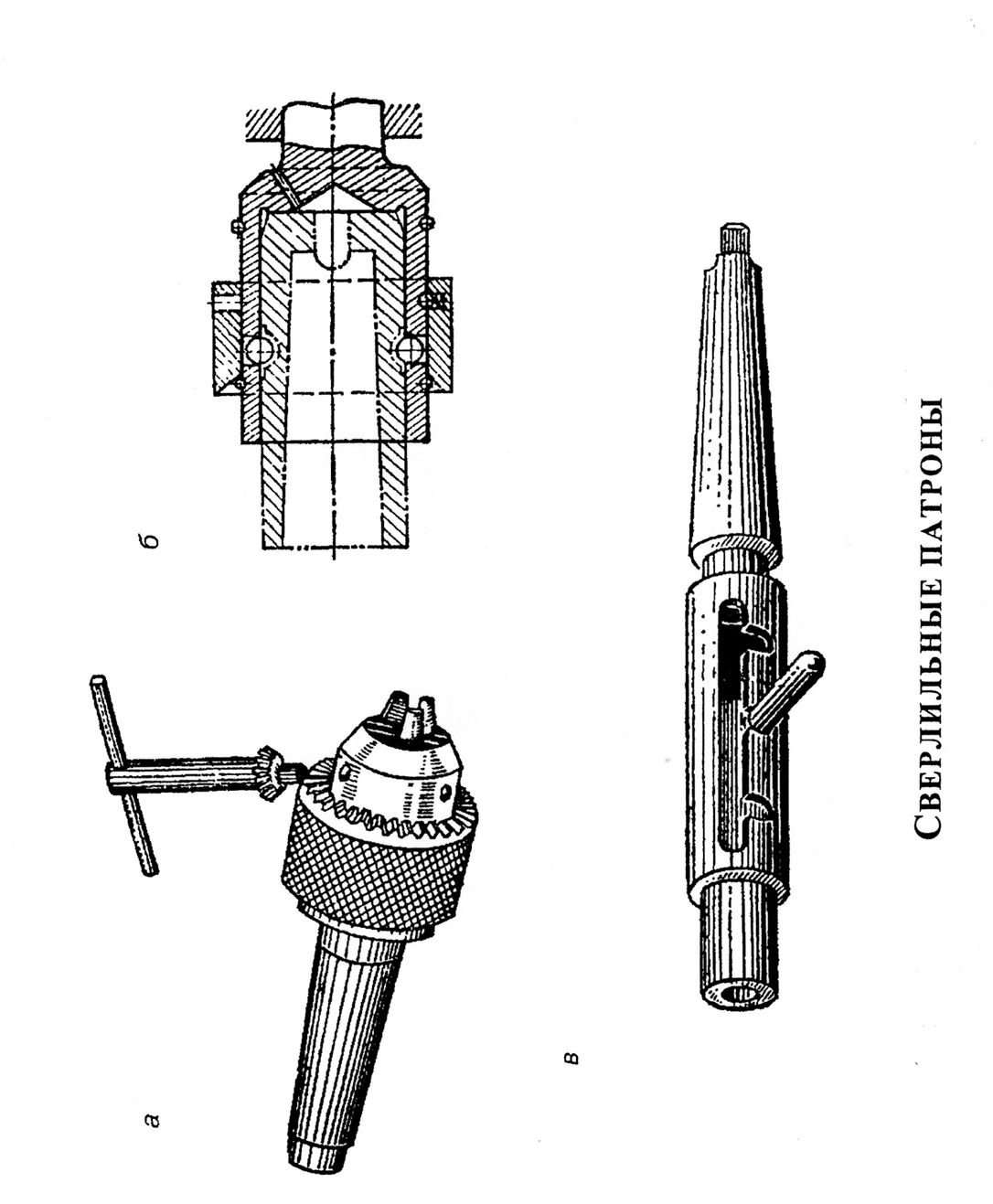

- •1. Установка зенкеров и развёрток на токарном станке

- •2. Выбор режимов резания

- •3. Зенкерование отверстий

- •4. Развёртывание отверстий

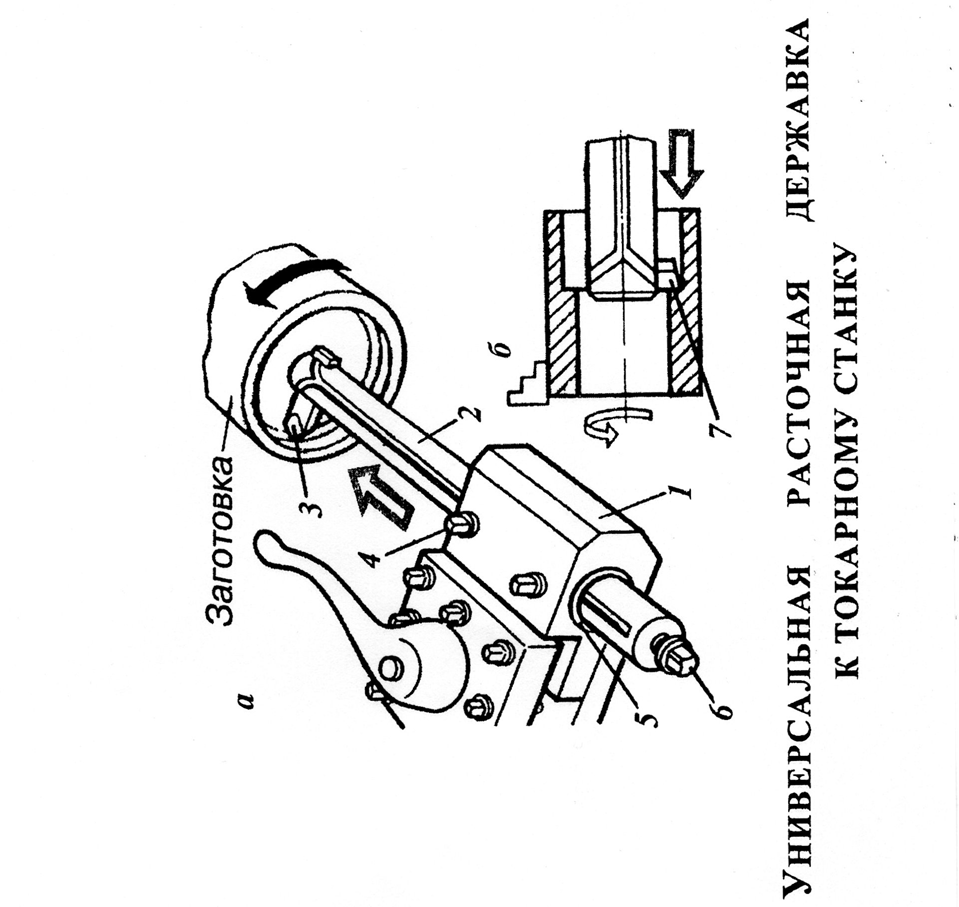

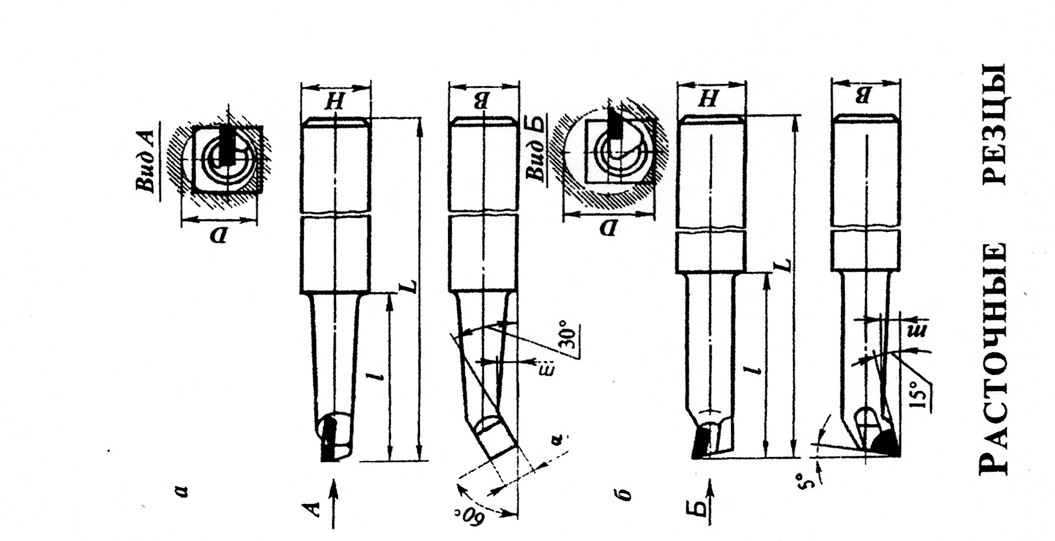

- •1. Черновое растачивание отверстий

- •2. Чистовое растачивание отверстий

- •3 . Растачивание отверстий с уступами

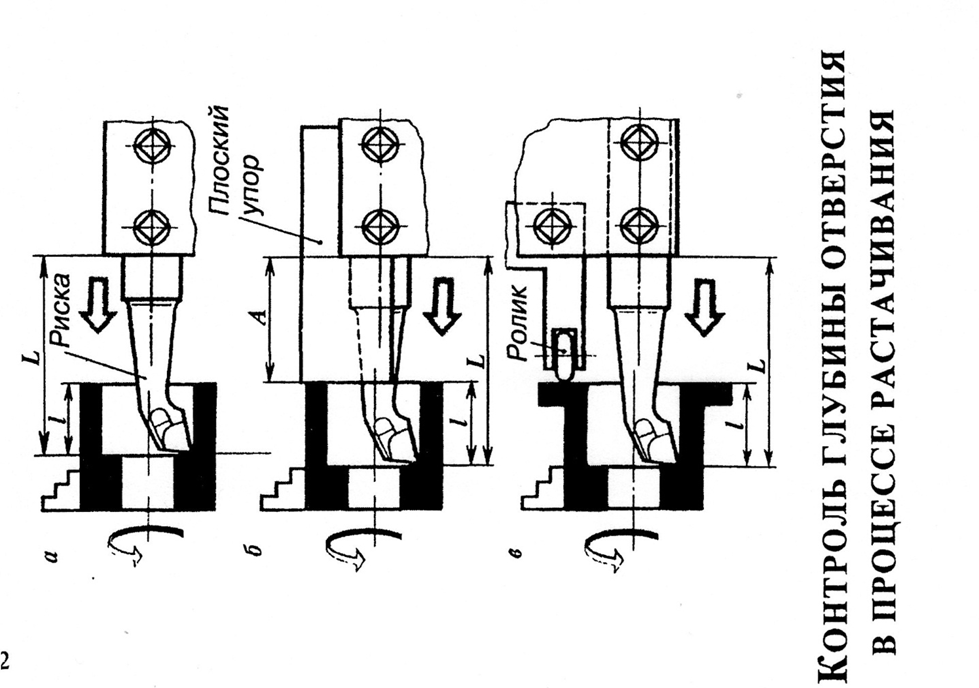

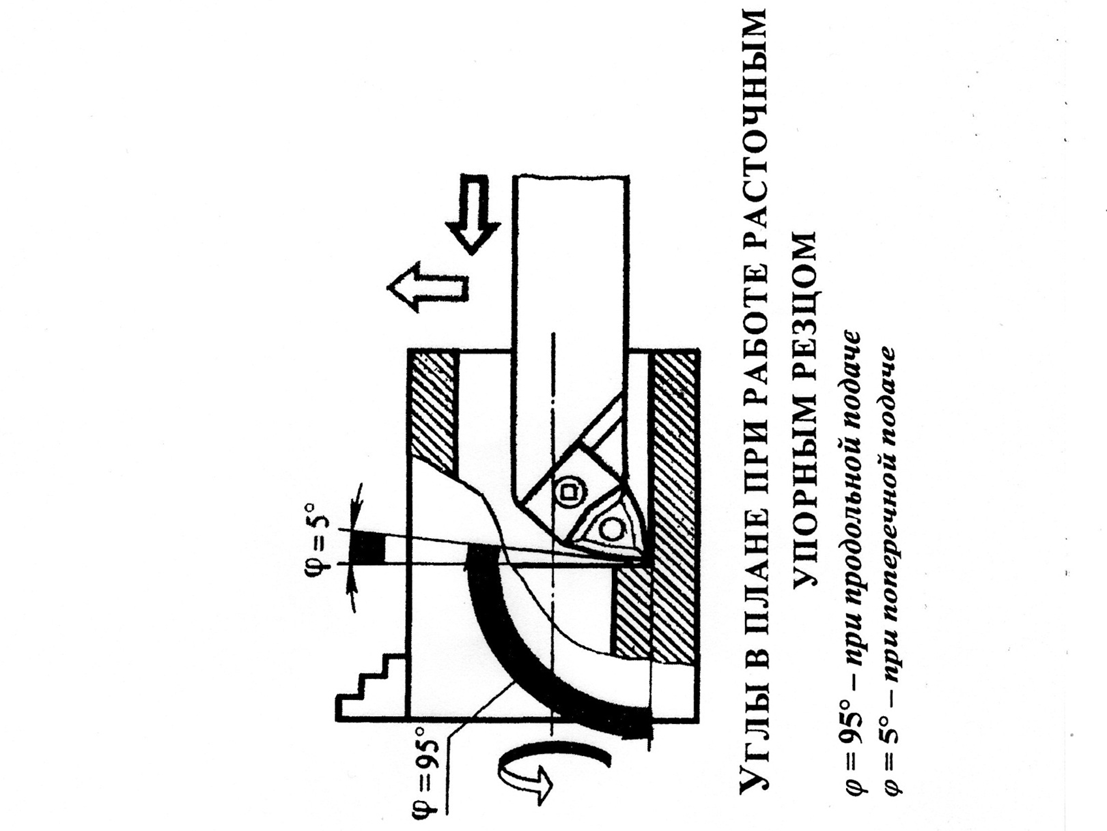

- •4. Растачивание отверстий с применением различных упоров

- •5. Возможные дефекты расточенных отверстий

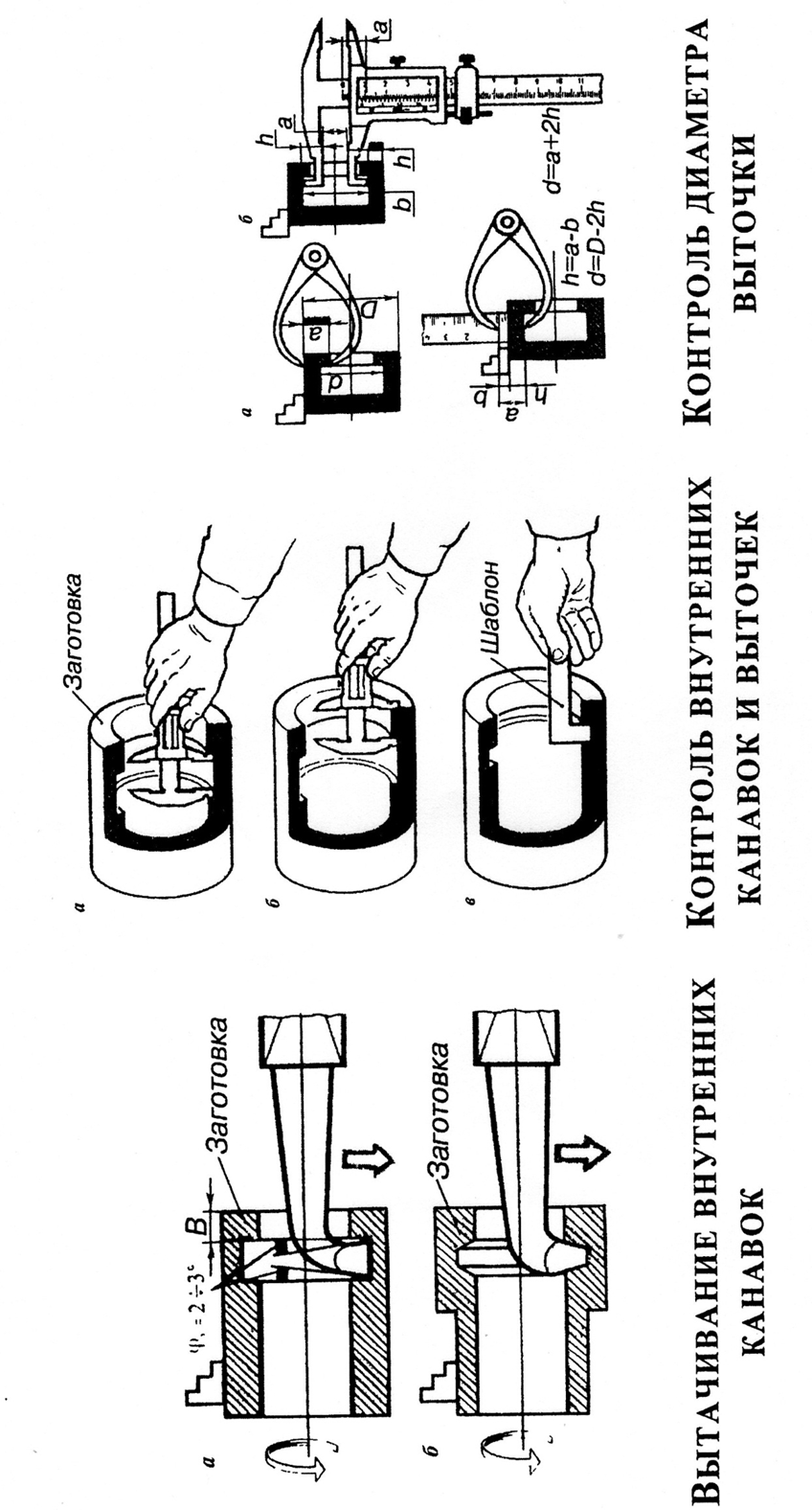

- •1. Вытачивание внутренних канавок

- •2 . Измерение размеров выточенной канавки

- •3. Вытачивание двух канавок одновременно двумя резцами

- •1. Нарезание резьбы плашкой, закреплённой в плашкодержателе

- •2. Нарезание резьбы плашкой, установленной в

- •3. Нарезание резьбы малых диаметров

- •4. Нарезание резьбы метчиком

- •5. Снятие заготовки и удаление метчика

- •6. Контроль резьбы

- •7. Нарезание резьбы с применением приспособления для плавной подачи метчика

- •8. Нарезание резьбы вращающимся метчиком с применением специальной державки

- •9. Нарезание резьбы специальными метчиками

- •1. Нарезание резьбы резьбонарезной головкой

- •2. Накатывание резьбы резьбонакатным инструментом

- •3. Выдавливание внутренней резьбы метчиками-раскатниками

- •Цель урока

- •Оснащение рабочего места

- •1. Палатка станка

- •Обтачивание конической поверхности

- •1. Наладка станка для обтачивания наружных конических поверхностей с

- •2. Обтачивание конической поверхности

- •1. Предварительная обработка конического отверстия

- •2. Проверка получаемой конусности

- •3. Растачивание конического отверстия под развертывание

- •4. Растачивание конического отверстия с большим углом уклона конуса

- •5. Возможные дефекты при обработке конических поверхностей

- •1. Сверление отверстия под развертывание и назначение режима работы

- •1 .2. Подберите режим резания для развертывания и настройте станок;

- •2. Развертывание конического отверстия комплектом конических разверток

- •Высокопроизводительные приемы и методы при обработке конических поверхностей

- •1. Обтачивание наружной и внутренней сопрягаемых поверхностей без переналадки верхней поворотной части суппорта

- •2. Растачивание внутренних поверхностей (цилиндрической и конической) комбинированным резцом

- •4. Обработка конических отверстий с применением специального приспособления и развертки с упором

- •2. Призматические резцы

- •3. Дисковый фасонный резец

- •Обработка фасонных поверхностей фасонными резцами

- •1. Подготовка заготовок

- •2. Предварительная обточка фасонных поверхностей

- •3. Окончательная обработка фасонных поверхностей

- •4. Обтачивание сложной фасонной поверхности фасонным призматическим резцом

- •Цель урока

- •Оснащение рабочего места

- •1. Обтачивание фасонных и сферических поверхностей

- •2. Обработка фасонных поверхностей по жестким копирам, установленным в пиноли задней бабки

- •Полирование, доводка поверхностей (притирка)

- •1. Обкатывание шариком (роликом) наружной, предварительно

- •2. Раскатывание шариковой раскаткой поверхности цилиндрического отверстия

- •3. Выглаживание наружных поверхностей

- •4. Выглаживание внутренних поверхностей

- •6. Накатывание на цилиндрической поверхности перекрестных рифлений

- •7. Накатывание рифлений на конической поверхности при повернутых верхних салазках суппорта

- •8. Накатывание рифлений на конической поверхности способом смещения задней бабки

- •9. Накатывание рифлений на конической поверхности с помощью конусной линейки

- •3. Настройка токарно-винторезного станка 16к20 для нарезания резьбы

- •1. Черновое нарезание наружной треугольной резьбы

- •2. Чистовое нарезание наружной треугольной резьбы

- •Измерениеэлементов резьбы

- •1. Измерение шага метрической резьбы измерительной линейкой

- •2. Определение шага наружной метрической резьбы резьбомером

- •3. Проверка наружной резьбы (шага и среднего диаметра) калибр-кольцами

- •4. Проверка наружной резьбы (шага и среднего диаметра) резьбовой скобой

- •5. Измерение среднего диаметра наружной резьбы резьбовым микрометром

- •Измерение наружной резьбы (среднего диаметра) детали, закрепленной в патроне

- •Измерение наружной резьбы (среднего диаметра) детали, закрепленной в центрах

- •Цель урока

- •Оснащение рабочего места

- •1. Черновое нарезание резьбы

- •2. Чистовое нарезание резьбы

- •Нарезание наружной трапецеидальной резьбы с углом профиля 300

- •1. Нарезание трапецеидальной резьбы с шагом до 5 мм одним резцом

- •2. Нарезание трапецеидальной резьбы с шагом больше 5 мм двумя резцами

- •3. Нарезание трапецеидальной резьбы с крупным шагом (более 12 мм) тремя резцами

- •1. Наладка станка для нарезания наружной прямоугольной резьбы

- •2. Установка резцов для нарезания резьбы с шагом больше 5 мм

- •3. Предварительное нарезание наружной прямоугольной резьбы с шагом больше 5 мм

- •1. Наладка станка для нарезания двухзаходной трапецеидальной резьбы

- •Нарезание двухзаходной трапецеидальной резьбы с ходом 40 мм

- •Деление двухзаходной резьбы для получения винтовой канавки

- •4. Проверка нарезанной наружной и внутренней двухзаходных трапецеидальных резьб

- •Высокопроизводительные приемы и методы нарезания резьбы резцами

- •1. Нарезание метрической резьбы твердосплавным отогнутым резцом

- •2. Нарезание метрической резьбы одновременно тремя резцами

- •3. Проверка нарезаемых резьб на заготовке, установленной в центрах

- •1. Нарезание внутренней метрической резьбы резцом с крученым стержнем

- •2. Нарезание внутренней резьбы одновременно несколькими резцами

- •1. Нарезание резьбы с использованием приспособлений

- •2. Нарезание резьбы двумя резцами с использованием обратного хода суппорта

- •3. Нарезание резьбы двумя резцами с использованием обратного хода суппорта и державки с откидной головкой

- •Закрепление и обработка деталей в 3-кулачковом самоцентрирующемся патроне,

- •Обработка нежестких (длинных и тонких) валов без люнета

- •Обработка нежестких валов с применением подвижных люнетов

- •Урок: обработка эксцентриковых деталей

- •1. Обработка эксцентриковой детали типа коленчатого вала

- •П рименение приспособлений токарей-новаторов при обработке кривошипных шеекногоколенчатого вала

1. Вытачивание внутренних канавок

Установить и закрепить в резцедержателе расточный канавочный резец.

Осевая линия АЛ (рис. 1) головки резца 2 должна быть параллельна торцу и перпендикулярна оси детали 1, Режущую кромку резца установить строго по оси центров.

Установить требуемую частоту вращения шпинделя и заданную величину подачи.

Выточить узкую канавку в гладком цилиндрическом отверстии. Подать резец в отверстие по стрелке А (рис. 2) на расстояние / от левой вершины головки резца до отметки а на стержне резца. Поперечной подачей по стрелке Б произвести врезание резца на глубину канавки по лимбу. Подать резец в отверстие можно другим способом: коснуться левой вершиной головки резца торца детали до появления едва заметной чёрточки, немного отвести резец к оси детали, выставить лимб продольной подачи на нулевую отметку, переместить резец на заданное расстояние по лимбу продольной подачи или по лимбу винта верхних салазок суппорта.

Затем резец отвести к оси детали и вывести его из отверстия.

Выточить широкую канавку. Как и в п. 1.3, резец подать в отверстие на расстояние от торца детали и выточить канавку, не доводя резец до полной глубины её на 0,1...0,2 мм. Отвести резец к оси детали (рис. 3) и переместить его правой вершиной головки вправо на ширину канавки по лимбу винта продольной подачи или лимбу винта верхних салазок суппорта, выполнить по лимбу винта поперечной подачи врезание резца на полную глубину канавки.

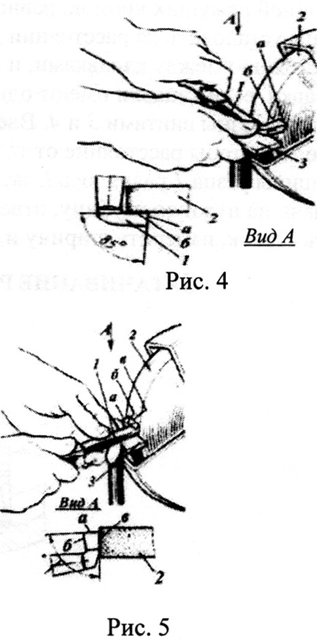

Переместить резец до левой стенки канавки (рис. 4). Затем резец отвести к оси детали и вывести его из отверстия.

Если ширина канавки в два раза больше ширины режущей кромки канавочного резца, то расширять канавку следует за несколько поперечных ходов резца

2 . Измерение размеров выточенной канавки

Измерение измерительной линейкой.

Измерительную линейку I (рис. 5) ввести в отверстие детали, прижимая её боковой стороной к поверхности отверстия так, чтобы конец линейки упирался в левую стенку канавки. По расположению правой стенки канавки на шкале линейки определяем её ширину, а по расположению торца - расстояние l.

Измерение штангенциркулем.

Ввести штангенциркуль в отверстие детали (рис. 6) и короткими губками измерить ширину канавки. Для контроля размеров канавки применяют также кронциркуль и штангенциркуль со специальными губками.

2 .3.Измерение

двусторонним шаблоном.

.3.Измерение

двусторонним шаблоном.

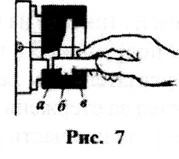

Шаблон (рис. 7) взять правой рукой и ввести его выступающей частью б в канавку. Выступающая часть должна плотно входить в канавку. Выступом проверить глубину канавки, по зазору (в пределах допуска) на заплечиках а, в определить, выдержана ли заданная глубина канавки.

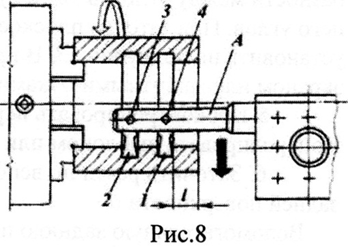

3. Вытачивание двух канавок одновременно двумя резцами

Д ля

повышения производительности труда

при вытачивании двух канавок применить

оправку

А

(рис. 8) с установленными в ней канавочными

резцами 1 и 2 с шириной режущих кромок,

равной ширине канавок. Резцы установить

на расстоянии друг от друга, равном

расстоянию между канавками, и с одинаковым

вылетом оправки, если канавки имеют

одинаковую глубину. Закрепить резцы

винтами

3

и

4.

Ввести оправку в отверстие так, чтобы

расстояние от торца заготовки до правой

вершины резца 1 равнялось l,

затем произвести врезание резцов по

лимбу винта поперечной подачи на нужную

глубину, отвести оправку к центру

отверстия и вывести из него, выключить

станок, измерить ширину и глубину

канавок

ля

повышения производительности труда

при вытачивании двух канавок применить

оправку

А

(рис. 8) с установленными в ней канавочными

резцами 1 и 2 с шириной режущих кромок,

равной ширине канавок. Резцы установить

на расстоянии друг от друга, равном

расстоянию между канавками, и с одинаковым

вылетом оправки, если канавки имеют

одинаковую глубину. Закрепить резцы

винтами

3

и

4.

Ввести оправку в отверстие так, чтобы

расстояние от торца заготовки до правой

вершины резца 1 равнялось l,

затем произвести врезание резцов по

лимбу винта поперечной подачи на нужную

глубину, отвести оправку к центру

отверстия и вывести из него, выключить

станок, измерить ширину и глубину

канавок

Затачивание расточного прорезного (канавочного) резца

У

становить

резец.

становить

резец.

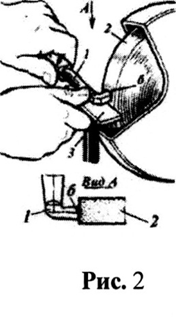

Резец 1 (рис. 2) взять за стержень левой рукой, установить на подручник 3 так, чтобы стержень резца был расположен параллельно оси вращения круга 2 (вид по стрелке А).

Заточить по главной задней поверхности. Большим пальцем правой руки прижимать головку резца к шлифовальному кругу 2, одновременно поворачивая её левой рукой вверх на себя. Затачивать главную заднюю поверхность (главную режущую кромку б) резца возвратно-поступательным движением в продольном направлении и охлаждать.

Проконтролировать главный задний угол резца. Контролировать по шаблону или угломером.

Заточить резец по передней поверхности.

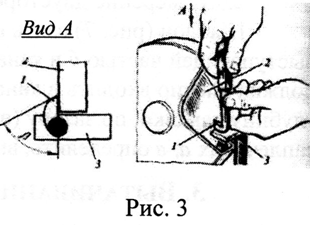

Р езец

1 (рис. 3) из быстрорежущей стали установить

на подручник 3 в вертикальном положении.

Большим и указательным пальцами левой

руки удерживать резец за стержень и

создавать лёгкий нажим головки на

угловую часть рабочей поверхности

круга

2.

При затачивании следить, чтобы главная

режущая кромка была параллельна

плоскости вращения круга

2.

Угол заострения

β

(вид по стрелке

А)

должен равняться разности между углом

в 90° и суммой заднего и переднего

углов. При заточке плоскостей передней

поверхности (вид по стрелке

А)

головку резца

1 установить

на подручник 3. В процессе затачивания

головку резца охлаждать и пользоваться

экраном или защитными очками.

езец

1 (рис. 3) из быстрорежущей стали установить

на подручник 3 в вертикальном положении.

Большим и указательным пальцами левой

руки удерживать резец за стержень и

создавать лёгкий нажим головки на

угловую часть рабочей поверхности

круга

2.

При затачивании следить, чтобы главная

режущая кромка была параллельна

плоскости вращения круга

2.

Угол заострения

β

(вид по стрелке

А)

должен равняться разности между углом

в 90° и суммой заднего и переднего

углов. При заточке плоскостей передней

поверхности (вид по стрелке

А)

головку резца

1 установить

на подручник 3. В процессе затачивания

головку резца охлаждать и пользоваться

экраном или защитными очками.

П

роконтролировать

передний угол. Контролировать шаблоном

или угломером.

роконтролировать

передний угол. Контролировать шаблоном

или угломером.Заточить резец по вспомогательной задней поверхности б.

Вспомогательную заднюю поверхность б резца 1 (рис. 4) заточить на торцовой поверхности круга 2. Резец держать левой рукой, установить его на подручник 3, большим пальцем левой руки поддерживать стержень.

Легкий нажим резца на камень создавать левой рукой, перемещая резец одновременно влево.

Угол правильной заточке угол между главной задней поверхностью а и вспомогательной зад ней б должен составлять примерно 85° (вид по стрелке А).

7. Заточить резец по вспомогательной задней поверхности в.

В процессе затачивания резец охлаждать. Резец 1 (рис. 5) взять за стержень правой рукой и установить его на подручник 3 с небольшим наклоном вниз и вправо. Нажим резца на круг создавать усилием правой руки. При затачивании вспомогательной задней поверхности в сообщить резьбе возвратно-поступательное движение в продольном направлении. При правильной заточке угол между главной а и вспомогательной в задними поверхностями должен составлять примерно 85.. 87° (вид по стрелке Л,).

8. Довести режущие кромки головки резца. Доводку режущих кромок выполнить мелкозернистым бруском из зелёного карбида кремния или алмазным.

/

УРОК № 1. НАРЕЗАНИЕ КРЕПЁЖНЫХ РЕЗЬБ ПЛАШКАМИ

Цель урока

Научиться:

=>настройке станка на нарезание резьбы плашками;

=> нарезать треугольную резьбу плашками на деталях, закрепляемых в трёхкулачковом патроне с подачей плашки пинолью задней бабки (точность выполнения работ по 8...9-му квалитетам, шероховатость поверхностей по Ra = 25 мкм, Rz = 20 мкм);

=> приёмам контроля резьб, нарезанных плашками;

=> предупреждать возможные случаи брака при нарезании резьбы плашкой.

Оснащение урока

=> Станок модели 16К20 или 1К62;

=>плашки цельные и разрезные;

=>плашкодержатель

=> заготовки для нарезания резьбы;

=> штангенциркуль с ценой деления по нониусу 0,05 ...0,1 мм;

=> гильзы-упоры;

=> резьбовое калибр-кольцо;

=> чертеж детали.

НАРЕЗАНИЕ РЕЗЬБЫ ПЛАШКАМИ