- •Устройство и назначение основных узлов токарно-винторезных станков

- •Рекомендации по организации рабочего места токаря

- •Требования к оснащению рабочего места токаря

- •Обязанности токаря до начала работ на станке

- •3. Обязанности токаря во время работ на станке

- •4. Обязанности токаря после окончания работ на станке

- •I. Настройка станка на заданную частоту вращения шпинделя и требуемую величину подачи

- •II. Настройка станка 1к62 на заданную частоту вращения шпинделя и требуемую величину подачи

- •1. Настройка станка на заданную частоту вращения шпинделя

- •III. Настройка станка 16к20 на заданную частоту вращения шпинделя и требуемую величину подачи

- •1. Настройка станка на заданную частоту вращения

- •2. Настройка станка на требуемую величину подачи

- •Урок № 2. Упражнения в управлении токарным станком, установке и закреплении резцов и заготовок Цель урока

- •1. Подготовка к выполнению упражнений

- •2. Включение и выключение электродвигателя

- •3. Включение и выключение механизма вращения

- •4. Включение и выключение механизма продольной подачи суппорта

- •5. Включение и выключение механизма поперечной подачи суппорта

- •1. Установка закрепление в трехкулачковом самоцентрирующем патроне заготовок диаметром 40...50 мм и длиной 50...70 мм

- •2. Установка в патроне заготовки диаметром40...50 мм и длиной 100...120 мм

- •1. Установка резцов в резцедержателе по вершине заднего центра

- •2. Установка резцов в резцедержателе по шаблонам и рискам

- •1. Установка трехкулачкового самоцентрирующего патрона в шпинделе

- •2. Снятие кулачков из пазов патрона

- •3. Установка кулачков в патрон

- •Урок № 3. Снятие пробной стружки на длине 4...5 мм на заданную глубину Цель урока

- •Оснащение урока

- •1. Подача резца на требуемую глубину резания и длину

- •2. Снятие пробной стружки

- •Затачивание резцов

- •1. Проходные резцы

- •2. Затачивание проходных резцов

- •3. Заточка проходного отогнутого правого резца по главной задней поверхности

- •4. Контроль величины заточки главного заднего угла

- •6. Контроль величины заточки вспомогательного заднего угла и угла при вершине между главной и вспомогательной задней поверхностями

- •7. Заточка резца по передней поверхности

- •8. Контроль величины заточки переднего угла

- •1 5. Доводка фасок и вершины головки резца вручную

- •Урок № 1. Обработка цилиндрических поверхностей на заданную глубину резания ручной и механической подачей

- •1. Подготовка рабочего места и станка к обработке гладких цилиндрических поверхностей

- •2. Обтачивание гладких цилиндрических поверхностей заготовки

- •3. Обтачивание наружных цилиндрических поверхностей с механической подачей резца

- •2. Подрезание торцов с установкой в 3-кулачковом патроне

- •3. Подрезание торцов проходным упорным резцом

- •4. Подрезание торцов проходным упорным резцом с использованием

- •5. Подрезание торцов проходным отогнутым резцом

- •1. Выдержка размеров диаметров по поперечным упорам

- •2. Выдержка заданной длины ступени по продольным многопозиционным упорам

- •1 . Подготовка центров к установке и закреплению заготовок

- •2. Обработка наружных цилиндрических поверхностей с закреплением заготовки в центрах

- •1. Вытачивание наружных канавок

- •1. Вытачивание наружных канавок

- •1. Вытачивание канавок на торцовых поверхностях

- •1. Отрезание заготовок

- •1. Сверление и зенкерование центрового отверстия

- •2. Центрование заготовки комбинированным сверлом

- •3. Получение направляющего конуcа углубления с помощью резца

- •4. Получение центрового направляющего углубления с помощью короткого жёсткого

- •Затачивание спиральных сверл

- •1.Заточка одной режущей кромки спирального сверла

- •2. Контроль угла наклона режущей кромки к оси сверла

- •3. Заточка второй режущей кромки

- •4. Контроль угла сверла при вершине и длины режущих

- •1. Подготовка торца

- •2. Настройка станка на требуемую частоту вращения шпинделя

- •2.1. Скорость резания выбрать по таблице нормативов (табл. 1). Подача и скорость резания при сверлении отверстий быстрорежущими свёрлами

- •4. Сверление отверстия без предварительного

- •5. Рассверливание отверстия

- •6. Контроль отверстия

- •1. Сверление глухого отверстия с коническим дном

- •2. Сверление глухого отверстия с плоским дном

- •1. Установка зенкеров и развёрток на токарном станке

- •2. Выбор режимов резания

- •3. Зенкерование отверстий

- •4. Развёртывание отверстий

- •1. Черновое растачивание отверстий

- •2. Чистовое растачивание отверстий

- •3 . Растачивание отверстий с уступами

- •4. Растачивание отверстий с применением различных упоров

- •5. Возможные дефекты расточенных отверстий

- •1. Вытачивание внутренних канавок

- •2 . Измерение размеров выточенной канавки

- •3. Вытачивание двух канавок одновременно двумя резцами

- •1. Нарезание резьбы плашкой, закреплённой в плашкодержателе

- •2. Нарезание резьбы плашкой, установленной в

- •3. Нарезание резьбы малых диаметров

- •4. Нарезание резьбы метчиком

- •5. Снятие заготовки и удаление метчика

- •6. Контроль резьбы

- •7. Нарезание резьбы с применением приспособления для плавной подачи метчика

- •8. Нарезание резьбы вращающимся метчиком с применением специальной державки

- •9. Нарезание резьбы специальными метчиками

- •1. Нарезание резьбы резьбонарезной головкой

- •2. Накатывание резьбы резьбонакатным инструментом

- •3. Выдавливание внутренней резьбы метчиками-раскатниками

- •Цель урока

- •Оснащение рабочего места

- •1. Палатка станка

- •Обтачивание конической поверхности

- •1. Наладка станка для обтачивания наружных конических поверхностей с

- •2. Обтачивание конической поверхности

- •1. Предварительная обработка конического отверстия

- •2. Проверка получаемой конусности

- •3. Растачивание конического отверстия под развертывание

- •4. Растачивание конического отверстия с большим углом уклона конуса

- •5. Возможные дефекты при обработке конических поверхностей

- •1. Сверление отверстия под развертывание и назначение режима работы

- •1 .2. Подберите режим резания для развертывания и настройте станок;

- •2. Развертывание конического отверстия комплектом конических разверток

- •Высокопроизводительные приемы и методы при обработке конических поверхностей

- •1. Обтачивание наружной и внутренней сопрягаемых поверхностей без переналадки верхней поворотной части суппорта

- •2. Растачивание внутренних поверхностей (цилиндрической и конической) комбинированным резцом

- •4. Обработка конических отверстий с применением специального приспособления и развертки с упором

- •2. Призматические резцы

- •3. Дисковый фасонный резец

- •Обработка фасонных поверхностей фасонными резцами

- •1. Подготовка заготовок

- •2. Предварительная обточка фасонных поверхностей

- •3. Окончательная обработка фасонных поверхностей

- •4. Обтачивание сложной фасонной поверхности фасонным призматическим резцом

- •Цель урока

- •Оснащение рабочего места

- •1. Обтачивание фасонных и сферических поверхностей

- •2. Обработка фасонных поверхностей по жестким копирам, установленным в пиноли задней бабки

- •Полирование, доводка поверхностей (притирка)

- •1. Обкатывание шариком (роликом) наружной, предварительно

- •2. Раскатывание шариковой раскаткой поверхности цилиндрического отверстия

- •3. Выглаживание наружных поверхностей

- •4. Выглаживание внутренних поверхностей

- •6. Накатывание на цилиндрической поверхности перекрестных рифлений

- •7. Накатывание рифлений на конической поверхности при повернутых верхних салазках суппорта

- •8. Накатывание рифлений на конической поверхности способом смещения задней бабки

- •9. Накатывание рифлений на конической поверхности с помощью конусной линейки

- •3. Настройка токарно-винторезного станка 16к20 для нарезания резьбы

- •1. Черновое нарезание наружной треугольной резьбы

- •2. Чистовое нарезание наружной треугольной резьбы

- •Измерениеэлементов резьбы

- •1. Измерение шага метрической резьбы измерительной линейкой

- •2. Определение шага наружной метрической резьбы резьбомером

- •3. Проверка наружной резьбы (шага и среднего диаметра) калибр-кольцами

- •4. Проверка наружной резьбы (шага и среднего диаметра) резьбовой скобой

- •5. Измерение среднего диаметра наружной резьбы резьбовым микрометром

- •Измерение наружной резьбы (среднего диаметра) детали, закрепленной в патроне

- •Измерение наружной резьбы (среднего диаметра) детали, закрепленной в центрах

- •Цель урока

- •Оснащение рабочего места

- •1. Черновое нарезание резьбы

- •2. Чистовое нарезание резьбы

- •Нарезание наружной трапецеидальной резьбы с углом профиля 300

- •1. Нарезание трапецеидальной резьбы с шагом до 5 мм одним резцом

- •2. Нарезание трапецеидальной резьбы с шагом больше 5 мм двумя резцами

- •3. Нарезание трапецеидальной резьбы с крупным шагом (более 12 мм) тремя резцами

- •1. Наладка станка для нарезания наружной прямоугольной резьбы

- •2. Установка резцов для нарезания резьбы с шагом больше 5 мм

- •3. Предварительное нарезание наружной прямоугольной резьбы с шагом больше 5 мм

- •1. Наладка станка для нарезания двухзаходной трапецеидальной резьбы

- •Нарезание двухзаходной трапецеидальной резьбы с ходом 40 мм

- •Деление двухзаходной резьбы для получения винтовой канавки

- •4. Проверка нарезанной наружной и внутренней двухзаходных трапецеидальных резьб

- •Высокопроизводительные приемы и методы нарезания резьбы резцами

- •1. Нарезание метрической резьбы твердосплавным отогнутым резцом

- •2. Нарезание метрической резьбы одновременно тремя резцами

- •3. Проверка нарезаемых резьб на заготовке, установленной в центрах

- •1. Нарезание внутренней метрической резьбы резцом с крученым стержнем

- •2. Нарезание внутренней резьбы одновременно несколькими резцами

- •1. Нарезание резьбы с использованием приспособлений

- •2. Нарезание резьбы двумя резцами с использованием обратного хода суппорта

- •3. Нарезание резьбы двумя резцами с использованием обратного хода суппорта и державки с откидной головкой

- •Закрепление и обработка деталей в 3-кулачковом самоцентрирующемся патроне,

- •Обработка нежестких (длинных и тонких) валов без люнета

- •Обработка нежестких валов с применением подвижных люнетов

- •Урок: обработка эксцентриковых деталей

- •1. Обработка эксцентриковой детали типа коленчатого вала

- •П рименение приспособлений токарей-новаторов при обработке кривошипных шеекногоколенчатого вала

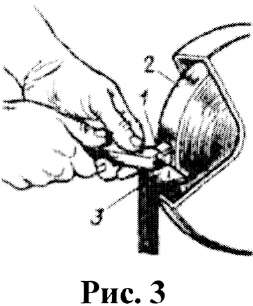

4. Контроль величины заточки главного заднего угла

Рис.4

4.2. Контроль специальным шаблоном (рис. 5).

Рис.

5 аблон

3 взять в левую руку, резец 1 в правую.

Поставить шаблон и резец на хорошо

обработанную плоскость 2 и по плотности

прилегания главной задней поверхности

резца к скошенной стороне шаблона

проверить величину заточки главного

заднего угла.

аблон

3 взять в левую руку, резец 1 в правую.

Поставить шаблон и резец на хорошо

обработанную плоскость 2 и по плотности

прилегания главной задней поверхности

резца к скошенной стороне шаблона

проверить величину заточки главного

заднего угла.

Контроль заточки вспомогательного угла производится теми же способами

Рис.

6 .

Заточка резца по вспомогательной задней

поверхности

.

Заточка резца по вспомогательной задней

поверхности

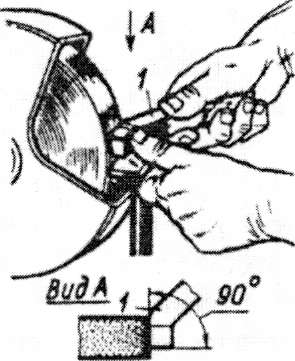

Угол между главной и вспомогательной поверхностями (режущими кромками) должен быть примерно равен 90° (вид по стрелке А, рис. 6).

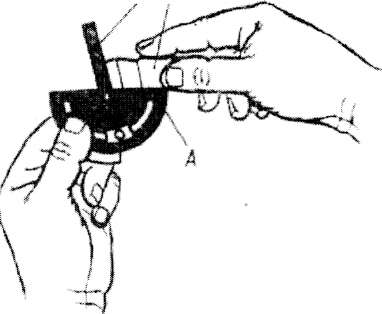

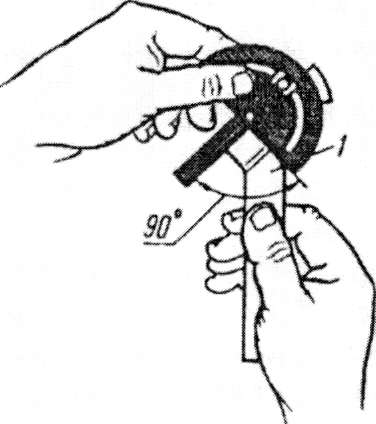

6. Контроль величины заточки вспомогательного заднего угла и угла при вершине между главной и вспомогательной задней поверхностями

Рис.

7 еличину

заточки вспомогательного заднего угла

контролировать, как показано на рисунках

4 и 5. Для контроля угла в плане взять

резец 1 в правую руку (рис. 7), в левую

угломер и проверить величину заточки

резца.

еличину

заточки вспомогательного заднего угла

контролировать, как показано на рисунках

4 и 5. Для контроля угла в плане взять

резец 1 в правую руку (рис. 7), в левую

угломер и проверить величину заточки

резца.

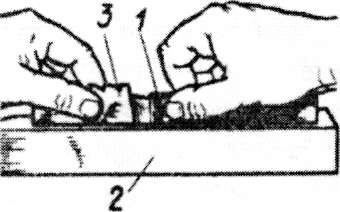

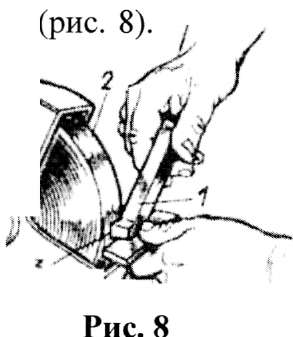

7. Заточка резца по передней поверхности

Заточить

на длину 3... 5 мм под заданным углом γ

Взять резец 1 за стержень правой рукой,

большим пальцем левой руки прижать

резец к шлифовальному кругу2.

Резец должен быть

расположен так, чтобы главная режущая

кромка 3 была параллельна плоскости

вращения шлифовального круга.

Заточить

на длину 3... 5 мм под заданным углом γ

Взять резец 1 за стержень правой рукой,

большим пальцем левой руки прижать

резец к шлифовальному кругу2.

Резец должен быть

расположен так, чтобы главная режущая

кромка 3 была параллельна плоскости

вращения шлифовального круга.

8. Контроль величины заточки переднего угла

β=90°-(γ + α2)=90°-(6+13)=71 ° при α2= α+50=8°+5о=13°.

Контроль переднего угла или угла заострения вести специальным угломером (рис. 9) или шаблоном (рис. 10). По показанию угломера (1 - шаблон-указатель, 2 - градуированная шкала) или по вырезу шаблона 1 определить правильность заточки резца.

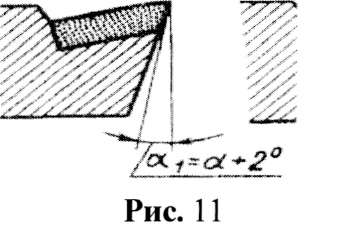

9. Вторичная заточка резца

Вторично заточить резец по главной и вспомогательной задним поверхностям твёрдосплавной пластинки (рис. 11).

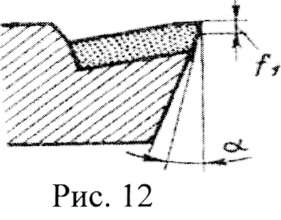

10. Заточка фаски по главной задней поверхности

11. Заточка фаски по передней поверхности

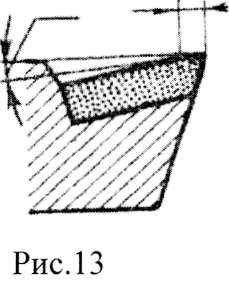

Выбранную величину переднего угла фаски выдержать путём доводки на участке передней поверхности, прилегающей к главной режущей кромке, по узкой фаске f размером примерно 0,2...0,5 мм (рис. 13).

1 2.

Заточка вершины головки резца

2.

Заточка вершины головки резца

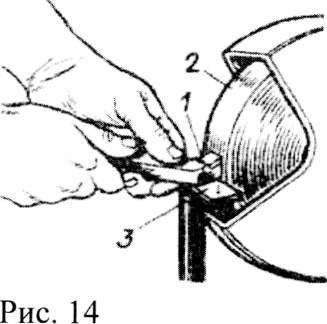

Резец 1 установить на подручник 3 и удерживать обеими руками перпендикулярно оси вращения шлифовального круга 2.Подвести резец к кругу и слегка нажать на него ребром головки, образованным от пересечения главной и вспомогательной поверхностей. Для закругления ребра, а следовательно, и вершины головки резца хвостовую часть державки покачивать вправо и влево (рис. 14).

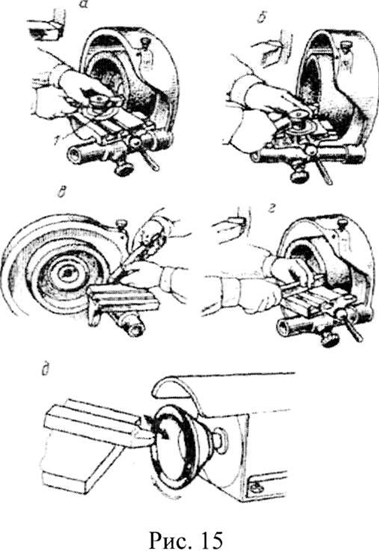

На рис. 15 показана заточка резца 1: а - по главной задней поверхности; б - по вспомогательной задней поверхности; в - по передней поверхности; г - закругление вершины; д- по главной задней поверхности шлифовальным кругом, состоящим из металлического или пластмассового корпуса и алмазного кольца.

14. Доводка заточенного резца

` оводку

резца производить по фаскам. На передней

и главной задней поверхностях на

эльборовых (для быстрорежущей стали)

или алмазных (для твёрдого сплава)

доводочных кругах

2 (рис. 16). Резец

1 закрепить на столе так, чтобы

режущая кромка резца находилась на

уровне или немного ниже центра доводочного

круга, который вращается со скоростью

1,5...2,5 м/с. Доводочный круг должен

набегать. Под режущую кромку (т. е. от

державки к пластинке), в противном

случае режущая кромка резца будет

соскабливать абразивные зёрна.

оводку

резца производить по фаскам. На передней

и главной задней поверхностях на

эльборовых (для быстрорежущей стали)

или алмазных (для твёрдого сплава)

доводочных кругах

2 (рис. 16). Резец

1 закрепить на столе так, чтобы

режущая кромка резца находилась на

уровне или немного ниже центра доводочного

круга, который вращается со скоростью

1,5...2,5 м/с. Доводочный круг должен

набегать. Под режущую кромку (т. е. от

державки к пластинке), в противном

случае режущая кромка резца будет

соскабливать абразивные зёрна.