- •Методические указания для выполнения лаборатоных работ по метрологии, стандартизации и сертификации

- •Ижевск 2004 год

- •Содержание

- •Установка регулируемых скоб

- •Оснащение рабочего места

- •Последовательность выполнения работы

- •8 Отчет о работе Лабораторная работа №1 Установка механической регулируемой скобы на заданный размер.

- •9 Контрольные вопросы

- •10 Литература

- •Допуски и отклонения рабочих калибров для изделий по стсэв 157-75 (выборка)

- •Рекомендуемые классы концевых мер

- •Предельно допустимые отклонения концевых мер от срединного размера.

- •Количество измерений на 1 мкм износа проходных гладких пробок и скоб - n

- •Упругие деформации скоб , мкм

- •3 Вопросы для подготовки

- •4 Общие сведения о штангенинструментах

- •4.1 Назначение, устройство нониуса

- •4.2 Пример расчета штрихового нониуса

- •4.3 Штангенциркуль

- •4.4 Проверка штангенциркулей

- •4.5 Штангенглубиномер

- •4.6 Штангенрейсмус

- •5 Правила эксплуатации штангенинструментов

- •6 Оснащение рабочего места

- •7 Последовательность выполнения работы

- •8 Отчет о работе Лабораторная работа №2 Устройство и эксплуатация штангенинструментов

- •9 Контрольные вопросы

- •4.2 Настройка микрометрических инструментов

- •4.3 Отсчетное устройство микрометрических инструментов

- •4.4 Поверка микрометра

- •4.4.1 Наружный осмотр

- •4.4.2 Поверка плоскостности измерительных поверхностей

- •4.4.3 Поверка точности показаний микрометра

- •4.5 Порядок измерения микрометрическими инструментами

- •7.2 Таблица 1 Метрологическая характеристика инструментов, применяемых при измерении.

- •3 Вопросы для подготовке к работе

- •4 Техника безопасности при эксплуатации инструментов

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •7 Отчет о работе Лабораторная работа №4 Измерения валов рычажным микрометром и рычажной скобой

- •8 Общие сведения

- •8.1 Назначение и устройство рычажного микрометра и рычажной скобы

- •8.2 Подготовка приборов к измерениям.

- •8.2.1 Подготовка рычажного микрометра к измерениям.

- •8.2.2 Подготовка и измерение деталей рычажной скобой.

- •9 Контрольные вопросы

- •10 Литература

- •3 Вопросы для подготовке к работе

- •4 Техника безопасности при эксплуатации инструментов

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •7 Отчет о работе Лабораторная работа № 5 Устройство и эксплуатация универсальных средств измерения углов.

- •8 Общие сведения

- •8.1 Назначение и устройство, подготовка и измерение деталей нониусными угломерами

- •Измерение наружных углов.

- •Измерение внутренних углов.

- •8.2 Измерение деталей оптическим угломером

- •8.3 Подготовка и измерение деталей синусной линейкой

- •9 Контрольные вопросы

- •10 Литература

- •3 Вопросы для подготовке к работе

- •4 Техника безопасности при эксплуатации инструментов

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •7 Отчет о работе Лабораторная работа №6 Измерение толщины зуба по постоянной хорде и длины общей нормали зубчатых колес

- •8 Общие сведения

- •8.1 Эксплуатационные требования к зубчатым передачам

- •8.2 Измерение толщины зуба по постоянной хорде

- •8.3 Измерение длины общей нормали зубчатого колеса

- •Порядок выполнения измерения длины общей нормали:

- •9 Контрольные вопросы

- •10 Литература

- •3 Вопросы для подготовки к работе

- •4 Основные требования при эксплуатации инструментов

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •7 Отчет о работе Лабораторная работа №7 Измерение дополнительного смещения исходного контура зубчатого колеса зубомером.

- •8 Общие сведения

- •8.1 Назначение и устройство тангенциального зубомера

- •8.2 Подготовка к измерению и измерение величины дополнительного смещения исходного контура зубчатого колеса

- •9 Контрольные вопросы

- •10 Литература

- •4.2 Стойки легкого типа

- •4.3 Индикаторная скоба

- •5 Правила эксплуатации индикаторных приборов для измерения валов

- •5.1 Подготовка приборов к измерениям.

- •5.2 Методы настройки индикаторных приборов для измерения валов

- •6 Оснащение рабочего места

- •7 Последовательность выполнения работы

- •8 Отчет о работе Лабораторная работа № 8 Устройство и эксплуатация индикаторных приборов для измерения валов

- •8.2 Таблица 1 Метрологическая характеристика приборов, применяемых при измерении

- •9 Контрольные вопросы

- •5 Правила эксплуатации индикаторных нутромеров.

- •6 Оснащение рабочего места

- •7 Последовательность выполнения работ

- •8 Отчет о работе Лабораторная работа №9 Устройство, эксплуатация индикаторных приборов для измерения отверстий

- •9 Контрольные вопросы

- •4.2 Устройство микрокатора

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •6.1 Измерение на вертикальном оптиметре

- •6.2 Измерение на микрокаторе

- •7 Отчет о работе Лабораторная работа №10 Измерение на вертикальном оптиметре и микрокаторе

- •8 Контрольные вопросы

- •4.1 Устройство микроскопа

- •4.2 Настройка микроскопа и установка изделий

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •6.1 Измерение прямых линий

- •6.2 Измерение углов

- •6.3 Измерение радиуса кривизны

- •7 Отчет о работе Лабораторная работа №11 Устройство и эксплуатация малого инструментального микроскопа

- •8 Контрольные вопросы

- •9 Литература.

- •Измерение параметров резьбы резьбовым микрометром и инструментальным микроскопом

- •Основные контролируемые параметры резьбы.

- •4.2 Резьбовой микрометр

- •4.3 Поэлементное измерение резьбы на малом инструментальном микроскопе.

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы:

- •6.1 Измерение собственного среднего диаметра резьбы на инструментальном микроскопе

- •6.2 Измерение шага резьбы

- •6.3 Измерение половины угла профиля резьбы

- •7 Отчет о работе Лабораторная работа №12 Измерение параметров резьбы резьбовым микрометром и инструментальным микроскопом

- •8 Контрольные вопросы

- •9 Литература.

- •4.2 Устройство трубки оптиметра

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •6.1 Настройка горизонтального оптиметра для измерения валов

- •6.2 Настройка горизонтального оптиметра для измерения отверстий

- •7 Отчет о работе Лабораторная работа № 13 Настройка и эксплуатация горизонтального оптиметра

- •Значения основных отклонений отверстий, мкм

- •426069, Г. Ижевск, ул. Студенческая, 9

8 Общие сведения

Измерение углов в машиностроении - одна из важнейших областей технических измерений. Выделяют следующие методы измерения углов и конусов:

1) Сравнительный - измерение с помощью угловых призматических мер, угольников, угловых шаблонов и конических калибров;

2) Тригонометрический (косвенный) - измерение, основанное на сравнении измеряемого угла с угломерной шкалой прибора с последующим пересчетом по установленным зависимостям.

3) Гониометрический - прямой метод измерения, основанный в непосредственном отчете результатов измерения по шкале прибора.

Сравнительный метод измерения при контроле углов основан на оценке просвета между угольником и контролируемой деталью на глаз или сравнением с образцовой щелью, созданной с помощью концевых мер длины и лекальной линейки. При использовании крупных угольников просвет определяют с помощью углов, а при измерении углов с точностью до 2' и грубее применяют угломеры с нониусом, универсальный и оптический. Для комплексного контроля могут использоваться конусные калибры.

Тригонометрический метод измерения углов состоит, в измерении некоторых перемещений, отклонений угловых размеров на основе калиброванных шариков, цилиндров и др. Значение отклонения или угла находится путем пересчета полученных результатов через тригонометрические зависимости. Например, при контроле конусности отверстия с помощью калиброванных шариков используется следующее уравнение (рис.1.):

Рис.1. Контроль конусности отверстия при помощи калиброванных шариков

![]() (8.1)

(8.1)

где D, d – диаметры большого и меньшего калиброванных шариков, мм;

l = H – (D-d)/2 - расстояние между точками касания шариков различного диаметра, мм;

Н = H1 – h - расстояние между поверхностями шариков, мм;

H1, h – расстояние между поверхностями шариков, измеренное от базовой плоскости, мм.

Значение угла, определяется по таблицам.

При гониометрических методах используют гониометры, оптические делительные головки, угломерные устройства измерительных микроскопов, угломеры, уровни, индуктивные, магнитные, маятниковые угломерные приборы.

8.1 Назначение и устройство, подготовка и измерение деталей нониусными угломерами

Угломер конструкции Кушникова типа УМ относится к разряду транспортирных угломеров с нониусом и предназначен для измерения только наружных углов от 0° до 180°. В основу конструкции инструмента положены свойства вертикальных углов.

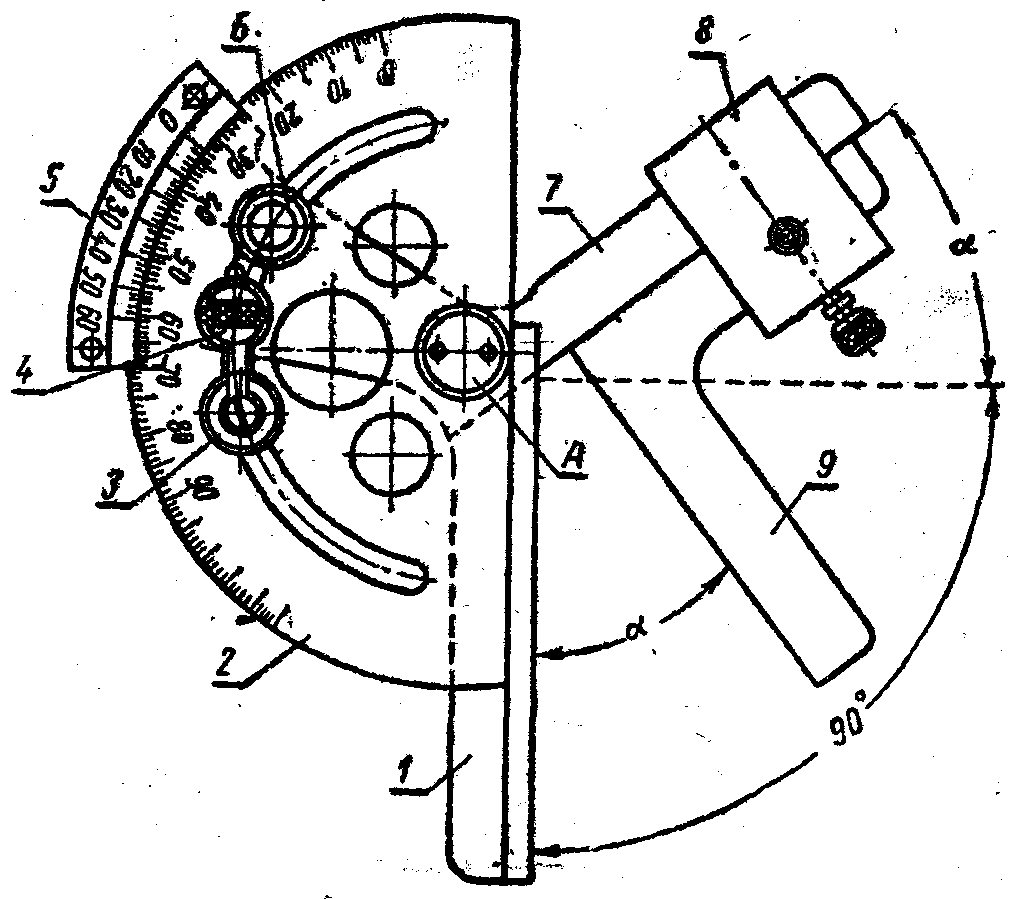

Основанием угломера (рис. 2) является сектор 2 в виде полудиска, на котором нанесена шкала с ценой деления в 1°С диском жестко скреплена линейка 1, служащая началом отсчёта углов измеряемых деталей. В центре транспортера расположена ось А. Относительно оси вращения подвижная линейка 7 совместно с нониусным сектором 5. Цена деления шкалы нониуса 2' соответствует предельной погрешности ±∆lim. Нониусный сектор связан с микровинтом 4 и служит для точности настройки положения губок измерительных линеек 1 и 7 на стороны yглa детали. При измерении угла стопорят винт 3 и, вращая микровинт 4, добиваются плотного прилегания линеек к сторонам угла. Установленную величину или измеренный результат фиксируют винтом 6. На подвижной линейке 7 можно закреплять хомутиком 8 угольник 9. Угольпк 9 предназначен для измерения углов от 0° до 90°, что соответствует на рис. 8.2 положению α. Углы в пределах 90°…180° измеряют без угольника, при этом к результату измерения прибавляют 90°. На рис. 8.2 это положение соответствует позиции 90°+ α.

Правила отсчета по угловому нониусу аналогичны правилам отсчета по нониусу штангенинструментов, только измеряемое значение выражается в угловых единицах.

Рис. 2. Угломер конструкции Кушникова.

1 -.линейка; 2 – сектор-основание; 3 – стопор микровинта; 4 -микровинт, 5 -нониусный сектор; 6 - стопорный винт; 7 - подвижная линейка; 8 - хомутик; 9 - угольник.

Угломер конструкции Семенова (рис. 3) типа УН является универсальным угломером и предназначен для измерения как внутренних, так и наружных углов. Различные комбинации приспособлений в установке деталей позволяют использовать угломер для измерения углов, от 0° до 320°. Причем наружные углы измеряются в пределах от 0° до 180°, а внутренние - от 40° до 180°. Цена деления основной шкалы 1°, а величина отсчета размера по нониусу - 2'. В основу разработанного прибора положены свойства вертикальных и смежных углов.

Угломер (рис.3) состоит из сектора 6, на котором нанесена основная градусная шкала, и сектора 9, соединенного с нониусной шкалой 5. Основной сектор жестко соединен с линейкой 7 и может легко перемещаться вдоль нониусной шкалы и стопориться винтом 8. К пластине нониусного сектора 9 хомутиком 4 присоединяется угольник 3, к которому в свою очередь хомутиком 1 крепится скошенная с одного конца линейка. Скос выполнен для измерения углов в труднодоступных местах. Для точной установки рабочей грани сектора с линейкой 7 относительно рабочей грани линейки 2 (угольника 3 или сектора 9) предусмотрена микроскопическая подача. Для этого на тыльной стороне сектора 6 имеется, сектор с накаткой, работающий в паре с винтом микроподачи. Вращением микровинта обеспечивается поворот сектора 6 с линейкой 7 относительно нониусного сектора 9.

Рис.3. Угломер конструкции Семенова.

1 и 4 - хомутики крепления линейки и угольника; 2 - сменная линейка; 3 - угольник; 5 - нониусная шкала; 6 - сектор-основание; 7 - линейка; 8 - прижим; 9 - нониусинй сектор; 10 - гайка.