- •Методические указания для выполнения лаборатоных работ по метрологии, стандартизации и сертификации

- •Ижевск 2004 год

- •Содержание

- •Установка регулируемых скоб

- •Оснащение рабочего места

- •Последовательность выполнения работы

- •8 Отчет о работе Лабораторная работа №1 Установка механической регулируемой скобы на заданный размер.

- •9 Контрольные вопросы

- •10 Литература

- •Допуски и отклонения рабочих калибров для изделий по стсэв 157-75 (выборка)

- •Рекомендуемые классы концевых мер

- •Предельно допустимые отклонения концевых мер от срединного размера.

- •Количество измерений на 1 мкм износа проходных гладких пробок и скоб - n

- •Упругие деформации скоб , мкм

- •3 Вопросы для подготовки

- •4 Общие сведения о штангенинструментах

- •4.1 Назначение, устройство нониуса

- •4.2 Пример расчета штрихового нониуса

- •4.3 Штангенциркуль

- •4.4 Проверка штангенциркулей

- •4.5 Штангенглубиномер

- •4.6 Штангенрейсмус

- •5 Правила эксплуатации штангенинструментов

- •6 Оснащение рабочего места

- •7 Последовательность выполнения работы

- •8 Отчет о работе Лабораторная работа №2 Устройство и эксплуатация штангенинструментов

- •9 Контрольные вопросы

- •4.2 Настройка микрометрических инструментов

- •4.3 Отсчетное устройство микрометрических инструментов

- •4.4 Поверка микрометра

- •4.4.1 Наружный осмотр

- •4.4.2 Поверка плоскостности измерительных поверхностей

- •4.4.3 Поверка точности показаний микрометра

- •4.5 Порядок измерения микрометрическими инструментами

- •7.2 Таблица 1 Метрологическая характеристика инструментов, применяемых при измерении.

- •3 Вопросы для подготовке к работе

- •4 Техника безопасности при эксплуатации инструментов

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •7 Отчет о работе Лабораторная работа №4 Измерения валов рычажным микрометром и рычажной скобой

- •8 Общие сведения

- •8.1 Назначение и устройство рычажного микрометра и рычажной скобы

- •8.2 Подготовка приборов к измерениям.

- •8.2.1 Подготовка рычажного микрометра к измерениям.

- •8.2.2 Подготовка и измерение деталей рычажной скобой.

- •9 Контрольные вопросы

- •10 Литература

- •3 Вопросы для подготовке к работе

- •4 Техника безопасности при эксплуатации инструментов

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •7 Отчет о работе Лабораторная работа № 5 Устройство и эксплуатация универсальных средств измерения углов.

- •8 Общие сведения

- •8.1 Назначение и устройство, подготовка и измерение деталей нониусными угломерами

- •Измерение наружных углов.

- •Измерение внутренних углов.

- •8.2 Измерение деталей оптическим угломером

- •8.3 Подготовка и измерение деталей синусной линейкой

- •9 Контрольные вопросы

- •10 Литература

- •3 Вопросы для подготовке к работе

- •4 Техника безопасности при эксплуатации инструментов

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •7 Отчет о работе Лабораторная работа №6 Измерение толщины зуба по постоянной хорде и длины общей нормали зубчатых колес

- •8 Общие сведения

- •8.1 Эксплуатационные требования к зубчатым передачам

- •8.2 Измерение толщины зуба по постоянной хорде

- •8.3 Измерение длины общей нормали зубчатого колеса

- •Порядок выполнения измерения длины общей нормали:

- •9 Контрольные вопросы

- •10 Литература

- •3 Вопросы для подготовки к работе

- •4 Основные требования при эксплуатации инструментов

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •7 Отчет о работе Лабораторная работа №7 Измерение дополнительного смещения исходного контура зубчатого колеса зубомером.

- •8 Общие сведения

- •8.1 Назначение и устройство тангенциального зубомера

- •8.2 Подготовка к измерению и измерение величины дополнительного смещения исходного контура зубчатого колеса

- •9 Контрольные вопросы

- •10 Литература

- •4.2 Стойки легкого типа

- •4.3 Индикаторная скоба

- •5 Правила эксплуатации индикаторных приборов для измерения валов

- •5.1 Подготовка приборов к измерениям.

- •5.2 Методы настройки индикаторных приборов для измерения валов

- •6 Оснащение рабочего места

- •7 Последовательность выполнения работы

- •8 Отчет о работе Лабораторная работа № 8 Устройство и эксплуатация индикаторных приборов для измерения валов

- •8.2 Таблица 1 Метрологическая характеристика приборов, применяемых при измерении

- •9 Контрольные вопросы

- •5 Правила эксплуатации индикаторных нутромеров.

- •6 Оснащение рабочего места

- •7 Последовательность выполнения работ

- •8 Отчет о работе Лабораторная работа №9 Устройство, эксплуатация индикаторных приборов для измерения отверстий

- •9 Контрольные вопросы

- •4.2 Устройство микрокатора

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •6.1 Измерение на вертикальном оптиметре

- •6.2 Измерение на микрокаторе

- •7 Отчет о работе Лабораторная работа №10 Измерение на вертикальном оптиметре и микрокаторе

- •8 Контрольные вопросы

- •4.1 Устройство микроскопа

- •4.2 Настройка микроскопа и установка изделий

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •6.1 Измерение прямых линий

- •6.2 Измерение углов

- •6.3 Измерение радиуса кривизны

- •7 Отчет о работе Лабораторная работа №11 Устройство и эксплуатация малого инструментального микроскопа

- •8 Контрольные вопросы

- •9 Литература.

- •Измерение параметров резьбы резьбовым микрометром и инструментальным микроскопом

- •Основные контролируемые параметры резьбы.

- •4.2 Резьбовой микрометр

- •4.3 Поэлементное измерение резьбы на малом инструментальном микроскопе.

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы:

- •6.1 Измерение собственного среднего диаметра резьбы на инструментальном микроскопе

- •6.2 Измерение шага резьбы

- •6.3 Измерение половины угла профиля резьбы

- •7 Отчет о работе Лабораторная работа №12 Измерение параметров резьбы резьбовым микрометром и инструментальным микроскопом

- •8 Контрольные вопросы

- •9 Литература.

- •4.2 Устройство трубки оптиметра

- •5 Оснащение рабочего места

- •6 Последовательность выполнения работы

- •6.1 Настройка горизонтального оптиметра для измерения валов

- •6.2 Настройка горизонтального оптиметра для измерения отверстий

- •7 Отчет о работе Лабораторная работа № 13 Настройка и эксплуатация горизонтального оптиметра

- •Значения основных отклонений отверстий, мкм

- •426069, Г. Ижевск, ул. Студенческая, 9

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ДЕПАРТАМЕНТ КАДРОВОЙ ПОЛИТИКИ И ОБРАЗОВАНИЯ

ФГОУ ВПО ИЖЕВСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ

УТВЕРЖДАЮ:

Проректор по учебной работе,

профессор

П.Б. А кмаров

кмаров

« » 2004 г.

Методические указания для выполнения лаборатоных работ по метрологии, стандартизации и сертификации

(для студентов факультетов: 311300 - механизации сельского хозяйства и 311900 – технология обслуживания и ремонта машин в агропромышленном комплексе)

Ижевск 2004 год

УДК

ББК

Методические указания составлены на основе Государственного образовательного стандарта высшего профессионального образования, регистрационный №312, утвержденного приказом Министерства образования Российской Федерации 02.03.2000 г. № 686.

Методические указания рассмотрены и рекомендованы к изданию кафедрой “Надёжность и ремонт машин” ИжГСХА, протокол № 6 от 6 февраля 2004 г.

Рекомендованы к изданию методической комиссией факультета механизации сельского хозяйства ИжГСХА, протокол № 5 от 2 марта 2004 г.

Рецензент:

Кандидат технических наук, доцент кафедры «________________________»

____________

Составители преподаватели кафедры «Надежность и ремонт машин»:

В.И. Большаков, к.т.н., доцент;

В.Н. Михайлов, старший преподаватель;

С.Н. Шмыков к.э.н., старший преподаватель;

В.И. Широбоков, к.т.н., доцент;

В.В. Кулагин, к.т.н., доцент.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ДЛЯ ВЫПОЛНЕНИЯ ЛАБОРАТОРНЫХ РАБОТ ПО МЕТРОЛОГИИ, СТАНДАРТИЗАЦИИ И СЕРТИФИКАЦИИ

Методические указания для выполнения лабораторных работ по метрологии, стандартизации и сертификации: Метод. указ. / Сост. В.И. Большаков, В.Н. Михайлов, С.Н. Шмыков, В.И. Широбоков, Кулагин. – Ижевск: ИжГСХА, 2004. – __ с.

В методических указаниях к выполнению приводятся сведения ориентирующие студентов по выполнению лабораторных работ, приводятся необходимые справочные данные. Указания рассчитаны для студентов III курса очного и заочного отделения инженерных факультетов по специальностям 311300, 311900.

ББК

УДК

ИжГСХА, 2004

Содержание

стр.

Лабораторная работа № 1 Установка механической регулируемой скобы на заданный размер

Приложение…………………………………………………………………........ |

9 9 9 9 14 17 17 19 22 22 23 |

Лабораторная работа № 2 Устройство и эксплуатация штангенинструментов.

10. Используемая литература………………………………………………… |

26 26 26 26 35 36 36 37 39 39 |

Лабораторная работа № 3 Устройство и эксплуатация микрометрических инструментов

|

40 40 40

40 40 44 45 46 49 50 50 51 52 52 |

Лабораторная работа № 4 Измерение валов рычажным микрометром и рычажной скобой 1. Цель работы…………………………………………………………………… 2. Задание………………………………………………………………..………. 3. Вопросы для подготовки к работе…………………………………………… 4. Техника безопасности при эксплуатации инструментов…………………... 5. Оснащение рабочего места…………………………………………………... 6. Последовательность выполнения работы…………………………………… 7. Отчет о работе………………………………………………………………… 8. Общие сведения………………………………………………………………. 8.1. Назначение и устройство рычажного микрометра и рычажной скобы. 8.2. Подготовка приборов к измерениям……………………………………. 8.2.1. Подготовка рычажного микрометра к измерениям……………….. 8.2.2. Подготовка и измерение деталей рычажной скобой……………… 9. Контрольные вопросы………………………………………………………... 10. Литература…………………………………………………………………… |

53 53 53 54 54 54 55 56 56 62 62 65 66 67 |

Лабораторная работа №5 Устройство и эксплуатация универсальных средств измерения углов

|

68 68 68 69 69 69 70 71

73 78 79 82 82 |

Лабораторная работа №6 Измерение толщины зуба по постоянной хорде и длины общей нормали зубчатых колес

Приложение…………………………………………………………………........ |

83 83 83 83 84 84 84 85 85 87 89 91 91 92 |

Лабораторная работа №7 Измерение дополнительного смещения исходного контура зубчатого колеса тангенциальным зубомером

Приложение…………………………………………………………………........ |

102 102 102 103 103 103 104 106 111

112 114 115 116 |

Лабораторная работа №8 Устройство и эксплуатация индикаторных приборов для измерения валов

|

119 119 119 119 120 123 124 125 125 127 129 129 131 133 133 |

Лабораторная работа №9 Устройство, эксплуатация индикаторных приборов для измерения отверстий

10 Литература………………………………………………………………….. |

134 134 134 134 139 142 142 142 146 147 |

Лабораторная работа №10 Измерение на вертикальном оптиметре и микрокаторе

6.1 Измерение на вертикальном оптиметре……………………………….. 6.2 Измерение на микрокаторе ………………………………………………

9 Литература…………………………………………………………………….. |

148 148 148 149 149 152 155 155 155 156 157 159 159 |

Лабораторная работа №11 Устройство и эксплуатация малого инструментального микроскопа

6.1 Измерение прямых линий ……………………………………………….. 6.2 Измерение углов ………… ……………………………………………… 6.3 Измерение радиуса кривизны …………………………………………...

9 Литература…………………………………………………………………….. |

160 160 160 160 160 164 164 164 164 166 167 167 169 169 |

Лабораторная работа №12 Измерение параметров резьбы резьбовым микрометром и инструментальным микроскопом

6.1 Измерение собственного среднего диаметра резьбы на инструментальном микроскопе..……………………………………….. 6.2 Измерение шага резьбы… ……………………………………………… 6.3 Измерение половины угла профиля резьбы…………………………...

9 Литература…………………………………………………………………….. |

170 170 170 171 171 172

174 175 175

176 177 179 180 182 182 |

Лабораторная работа №13 Устройство и эксплуатация горизонтального оптиметра

6.1 Настройка горизонтального оптиметра для измерения валов….…….. 6.2 Настройка горизонтального оптиметра для измерения отверстий……

9 Литература…………………………………………………………………….. |

183 183 183 183 183 186 190 190 190 192 193 194 194 |

Лабораторная работа №14

|

|

Приложения к выполняемым лабораторным работам

|

195 |

ЛАБОРАТОРНАЯ РАБОТА №1

УСТАНОВКА МЕХАНИЧЕСКОЙ РЕГУЛИРУЕМОЙ СКОБЫ НА ЗАДАННЫЙ РАЗМЕР

Цель работы

Изучить устройство и правила эксплуатации регулируемых калибров для валов.

Получить практические навыки по настройке регулируемых калибров и контролю размеров деталей.

Задание

2.1. Изучить конструкцию регулируемых скоб и правила настройки на заданный размер.

2.2. Произвести настройку скобы на заданный размер.

2.3. Произвести контроль заданных деталей.

2.4. Результаты измерений занести в отчет.

Вопросы для подготовки к работе

3.1. Типы калибров для контроля валов.

3.2. Конструкция регулируемых скоб.

3.3. Правила настройки регулируемых скоб.

3.4. Основные правила контроля деталей калибрами.

Общие сведения о калибрах

Предельные калибры не копируют формы и размеры изделий, а только дают возможность определить, находится ли действительный размер контролируемого изделия в границах установленного допуска или нет. Поэтому для контроля одного размера в изделии необходимо иметь два калибра. Для контроля действительных размеров (диаметров) отверстий один калибр изготовляют под размер Dmin., а другой – под размер Dmax. (рис.1а).

Рис. 1. Схема калибров для контроля отверстий (а) и валов (б).

Точно так же для контроля валов один калибр изготовляют под размер d max, а другой под размер d min (рис.1б). Очевидно, если действительные размеры партии отверстий будут находится в границах допуска, то калибр – пробка, изготовленная под размер D min будет свободно входить в любое из них, и, наоборот, пробка, изготовленная под размер D max, не пройдет ни в одно отверстие. Пробка размером D min будет называться рабочим проходным калибром (сокращенно Р-ПР), а пробка с размером D max – рабочим непроходным калибром (Р-НЕ). Для проверки валов используют предельные калибры-скобы. Скоба с размером d max называется проходным калибром, а скоба с размером d min – непроходным калибром. Если непроходная пробка пройдет через контролируемое отверстие или непроходная скоба сдвинется на вал, то это как в первом, так и во втором случае будет означать, что мы имеем дело с неисправимым браком. Наоборот, если проходной калибр не входит в отверстие или не надвигается на вал, то это свидетельствует о том, что мы имеем дело с исправимым браком.

Из рисунка 1 видно, что износ непроходимых калибров не приводит к нарушению взаимозаменяемости, так как размеры проконтролированных ими изделий не выйдут за пределы установленного допуска. Взаимозаменяемость в этом случае нарушается. Поэтому для проходных калибров устанавливают, кроме допуска на изготовление H, H1, еще и отклонение допуска на износ У (Рис. 2)

Рис.2 Положение полей допусков на изготовление и на износ калибров:

а – для пробок; б – для скоб; Н и Н1 – допуски на изготовление калибров; У и У1- предельное отклонение допуска на износ.

На рисунке 2.а показано положение полей допусков калибра пробки, а на рисунке 2.б – калибра скобы, как видно из рисунка, номинальным размером для проходных калибров служат: для пробок – размер Dmin, для скоб – d max. Для непроходных калибров номинальным размером служат: для пробок - Dmax, а для скоб – d min.

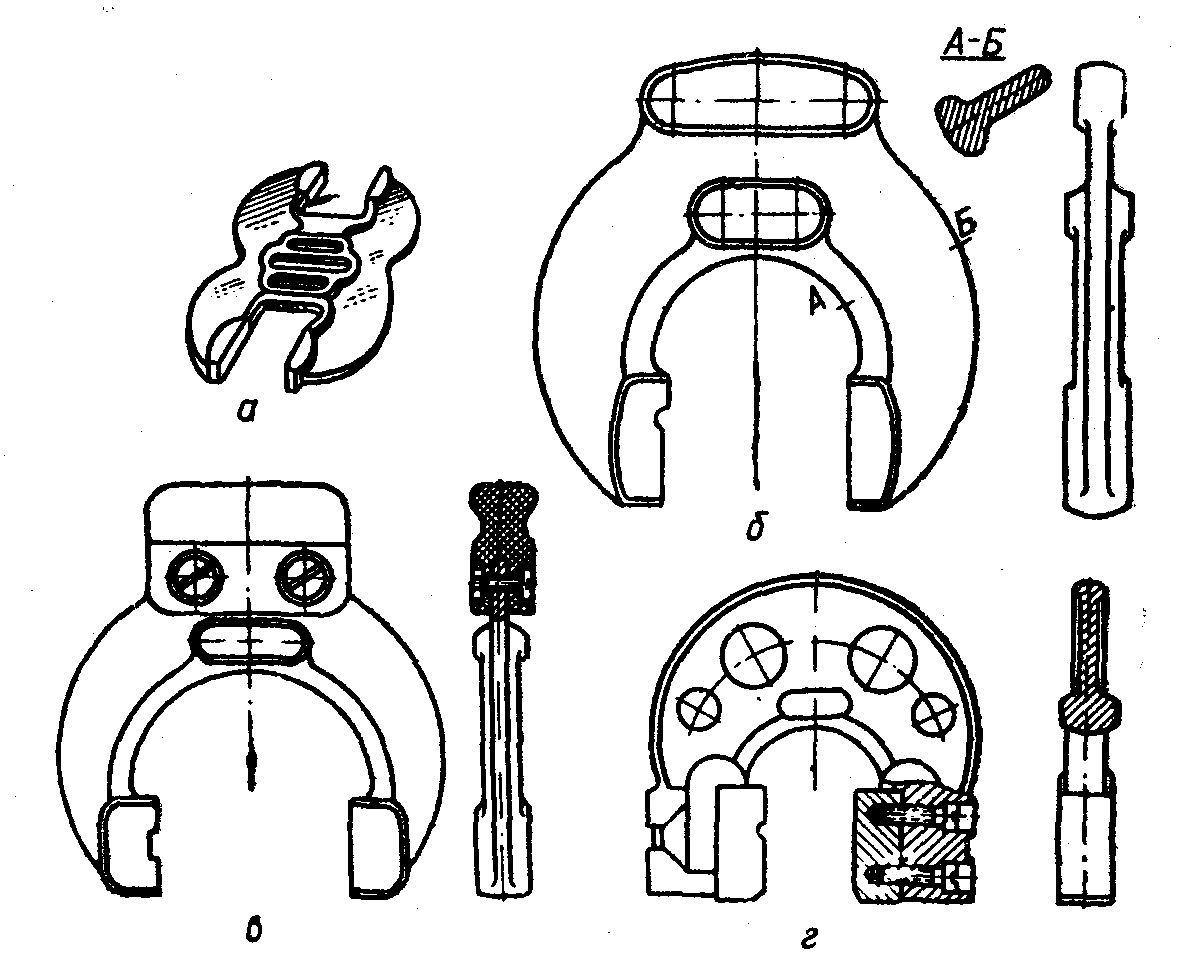

В качестве калибров для контроля валов применяют скобы. По конструкции скобы делятся на двухсторонние (Рис. 3.а) и односторонние – в виде двух раздельных калибров. Одна скоба изготовлена под проходной, а другая – под непроходной размер.

Чаще всего односторонние скобы конструктивно оформлены так, что проходной и непроходной размеры объединены (Рис. 3.б). У таких скоб непроходной размер образуется за счет выступа на одной из губок. Этот выступ отделяется от проходной части разделительной канавкой К. В практике особенно большое распространение получили односторонние скобы. Они более удобны в употреблении и при контроле деталей требуют меньше времени.

Рис. 3. Штампованные скобы:

а - двусторонняя; б - односторонняя; в - односторонняя с ручкой; г - литая со вставками.

Рис. 4. Листовые скобы.

По способу изготовления скобы могут быть листовыми, штампованными, литыми и регулируемыми.

Листовые скобы (Рис. 4) предназначены для проверки малоответственных деталей или для межоперационного контроля в процессе обработки.

Штампованные и литые скобы (Рис. 3) обладают более высокой жесткостью, легкостью и удобством в эксплуатации. Эти скобы меньше изнашиваются, так как имеют более широкие губки.

Регулируемые скобы (Рис. 5) для контроля размеров до 330мм очень широко распространены в промышленности. Корпус скобы имеет жесткое двутавровое сечение, а у скоб, применяемых для контроля размеров свыше 105мм, облегчен за счет вырезанных отверстий. Вставки, при помощи которых устанавливаются необходимые размеры, можно регулировать. Пределы регулирования вставок лежат в границах 3…8 мм. После установки скобы на проходной и непроходной размеры свободную часть гнезда заливают сургучом или мастикой и клеймят, а на маркировочной шайбе наносят номинальный размер и поле допуска установочного размера.

А |

Б Рис. 5. Регулируемые скобы: А- типы скоб (а-с неподвижной плоской губкой; б-с запрессованными (с правой стороны) цилиндрическими вставка-ми;в- с двусторонней регулировкой; г -с вставками со сферическими голов-ками; 1-установочный винт; 2- затяжной винт; 3 — затяжная втулка; 4- вставка; 5-плоская вставка; 6-цилиндрическая вставка.); Б – узел подачи вставок (1 - установочный винт; 2-затяжной винт; 3 - затяжная втулка; 4- вставка).

|

Регулируемые скобы по сравнению с жесткими обладают следующими преимуществами:

При износе вставок установочные размеры могут быть восстановлены путем регулирования;

Одной скобой можно контролировать валы различных диаметров, если их размеры находятся в пределах регулирования вставок.

Упругие деформации скоб вызывают значительные погрешности при контроле. Поэтому различают собственные и рабочие размеры скоб. Под собственным размером понимают размер скобы в спокойном состоянии.

За рабочий размер скобы принимается размер измеряемой детали, на которую скоба надвигается при указанной на ней нагрузке или от собственного веса.

Рабочий

размер скобы во многом зависит от способа

надвигания ее на изделие. Для уменьшения

ошибки, возникающей от упругих деформаций,

необходимо надвигать скобу на изделие

в таком же положении, в каком ее настраивали

на размер. Рабочий размер всегда больше

собственного размера на

![]() (Рис.

6). Например, для регулируемой скобы в

300мм значение

равно

46мкм, а для жесткой такого же размера –

31мкм. Значения

приведены в Приложении 5.

(Рис.

6). Например, для регулируемой скобы в

300мм значение

равно

46мкм, а для жесткой такого же размера –

31мкм. Значения

приведены в Приложении 5.

Рис. 6. Собственный и рабочий размеры скобы