- •Введение

- •Раздел № 1. Физико-механические основы обработки металлов резанием

- •1.1. Классификация движений в металлорежущих станках. Схемы обработки

- •1.2. Методы формообразования поверхностей деталей машин

- •1.3. Режим резания и геометрия срезаемого слоя

- •1.4. Элементы токарного проходного резца. Определение углов резца

- •1.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности

- •1.6. Физическая сущность процесса резания

- •1.7. Силы резания

- •1.8. Наростообразование при резании металлов

- •1.9. Упрочнение при обработке резанием

- •1.10. Тепловые явления процесса резания

- •1.11. Трение, износ и стойкость инструмента

- •1.12. Влияние вибраций на качество обработки

- •Раздел № 2. Лезвийная обработка заготовок деталей машин резанием

- •2.1. Общая характеристика лезвийной механической обработки резанием

- •2.2. Точение

- •Токарные резцы

- •Режим резания

- •1) Глубина резания t, [мм] – толщина слоя материала, срезаемая за один рабочий ход резца.

- •Проверка элементов режима резания по мощности электродвигателя станка

- •Нормирование токарной операции

- •Технологические требования к конструкциям деталей, обрабатываемых точением

- •2.3. Сверление

- •Режущий инструмент

- •Основные операции обработки заготовок на сверлильных станках

- •Режим резания

- •Технологические требования к конструкциям деталей, обрабатываемых сверлением

- •2.4. Фрезерование

- •Технологические требования к конструкциям деталей, обрабатываемых фрезерованием

- •2.5. Протягивание

- •Протяжки

- •Элементы круглой протяжки (рис. 2.5.1)

- •Геометрия зуба протяжки

- •Технологические требования к конструкциям деталей, обрабатываемых протягиванием

- •2.6. Строгание

- •Технологические требования к конструкциям деталей, обрабатываемых строганием

- •Раздел № 3. Абразивная и отделочная обработка заготовок деталей машин резанием

- •3.1. Общая характеристика абразивной механической обработки резанием

- •Основные характеристики абразивного инструмента

- •3.2. Шлифование

- •3.3. Притирка

- •3.4. Хонингование

- •3.5. Суперфиниширование

- •3.6. Полирование

- •Раздел № 4. Электрофизические и электрохимические методы обработки заготовок деталей машин

- •4.1. Общая характеристика электрофизических и электрохимических методов обработки

- •4.2. Электроэрозионная обработка

- •Область применения ээо

- •Методы ээо

- •4.3. Электрохимическая обработка

- •Сущность метода эхо

- •4.4. Химическая обработка

- •Особенности химического травления

- •4.5. Ультразвуковая обработка

- •4.6. Лучевые методы обработки

- •Электронно-лучевая обработка

- •Светолучевая обработка

- •4.7. Плазменная обработка

- •4.8. Комбинированные физико-химические методы обработки

- •Химико-механическая обработка

- •Ультразвуковая механическая обработка

- •Плазменно-механическая обработка

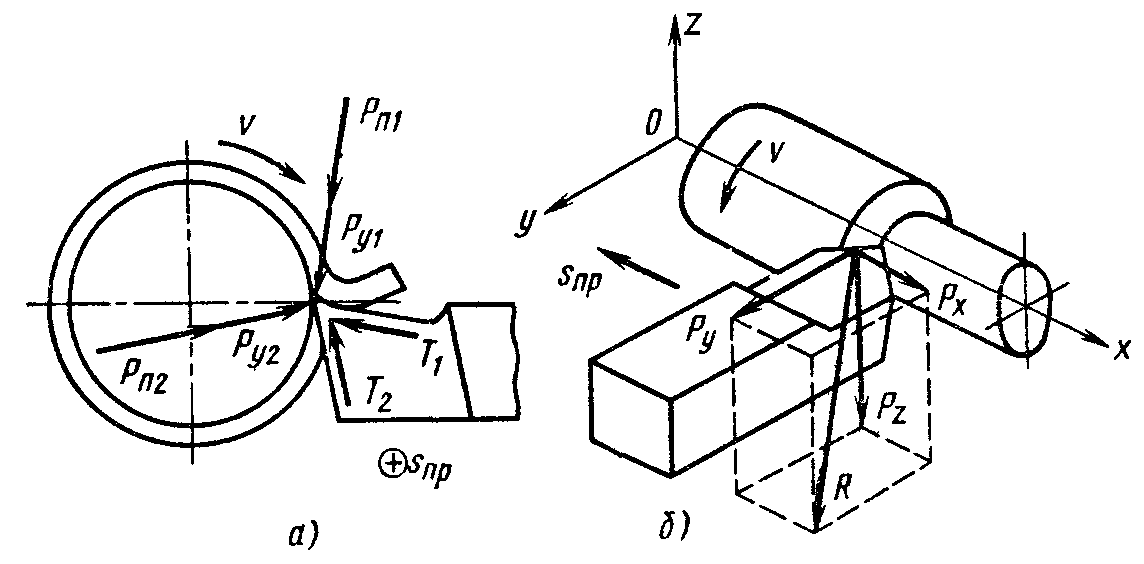

1.7. Силы резания

Деформирование и срезание с заготовки слоя металла происходит под действием внешней силы Р, приложенной со стороны инструмента к обрабатываемой заготовке. Направление вектора силы совпадает с вектором скорости резания V.

Работа, затрачиваемая на деформацию и разрушение материала заготовки (PV), расходуется на упругое и пластическое деформирование металла, его разрушение, преодоление сил трения задних поверхностей инструмента о заготовку и стружки о переднюю поверхность инструмента.

В результате сопротивления металла

деформированию возникают реактивные

силы, действующие на режущий инструмент.

Это силы упругого (Ру1

и Ру2)

и пластического (.Рп1

и Рп2)

деформирования, векторы которых

направлены перпендикулярно к передней

и главной задней поверхностям резца

(рис. 1.7.1, а).

результате сопротивления металла

деформированию возникают реактивные

силы, действующие на режущий инструмент.

Это силы упругого (Ру1

и Ру2)

и пластического (.Рп1

и Рп2)

деформирования, векторы которых

направлены перпендикулярно к передней

и главной задней поверхностям резца

(рис. 1.7.1, а).

Рис. 1.7.1. Силы, действующие на резец (а), и разложение силы резания на составляющие (б)

Наличие нормальных сил обусловливает возникновение сил трения (T1 и Т2), направленных по передней и главной задней поверхностям инструмента. Указанную систему сил приводят к равнодействующей силе резания:

![]() .

.

Считают, что точка приложения силы R находится на рабочей части главной режущей кромки инструмента (рис. 1.7.1, б). Абсолютная величина, точка приложения и направление равнодействующей силы резания R в процессе обработки переменны. Это можно объяснить неоднородностью структуры металла заготовки, переменной поверхностной твердостью материала заготовки, непостоянством срезаемого слоя металла (наличие штамповочных и литейных уклонов и др.), изменением углов и в процессе резания. Для расчетов используют не равнодействующую силу резания, а ее составляющие, действующие по трем взаимно перпендикулярным направлениям – координатным осям металлорежущего станка. Для токарно-винторезного станка: ось X – линия центров станка, ось Y – горизонтальная линия, перпендикулярная к линии центров станка, ось Z – линия, перпендикулярная к плоскости XOY (рис. 1.7.1, б).

Вертикальная составляющая силы резания R действует в плоскости резания в направлении главного движения (по оси Z). По силе Рz, определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба заготовки в плоскости XOZ, изгибающий момент, действующий на стержень резца, а также ведут динамический расчет механизмов коробки скоростей станка. Радиальная составляющая силы резания Рy действует в плоскости XOY перпендикулярно к оси заготовки. По силе Рy определяют величину упругого отжатия резца от заготовки и величину деформации изгиба заготовки в плоскости XOY. Осевая составляющая силы резания Рx действует в плоскости XOY, вдоль оси заготовки. По силе Рx рассчитывают механизм подачи станка, изгибающий момент, действующий на стержень резца.

По величине деформации заготовки от сил Рz и Ру рассчитывают ожидаемую точность размерной обработки заготовки и погрешность ее геометрической формы. По величине суммарного изгибающего момента от сил Рz и Рx рассчитывают стержень резца на прочность. Равнодействующая сила резания, R:

![]() .

.

Силу Рz, Н, определяют по эмпирической формуле:

![]() ,

,

где Cp – коэффициент, учитывающий физико-механические свойства материала обрабатываемой заготовки; Kp – коэффициент, учитывающий факторы, не вошедшие в формулу (углы резца, материал резца и т. д.). Значения коэффициентов Kp, Cp и показателей степеней x, y, n даны в справочниках для конкретных условий обработки.

Аналогичные формулы существуют для определения сил Ру и Рх. Условно считают, что для острого резца с = 15 0, = 45 0, = 0 при точении стали без охлаждения Рz : Ру : Рх = 1 : 0,45 : 0,35. Знание величин и направлений сил Рz, Ру и Рх необходимо для расчета элементов станка, приспособлений и режущего инструмента.

Крутящий момент на шпинделе станка, Н м:

Мкр = Pz Dзаг / (2 1000).

Эффективной мощностью Ne называют мощность, расходуемую на процесс деформирования и срезания с заготовки слоя металла. При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность, кВт:

![]() .

.

Мощность электродвигателя станка Nэл, кВт:

![]() .

.

где – КПД механизмов и передач станка.