- •Гуманитарная Академия

- •Логистика юнита 2

- •Москва 2006

- •Курс: логистика

- •Юнита 2

- •Оглавление

- •Дидактический план

- •Литература Основная

- •Дополнительная

- •Тематический обзор*

- •1. Закупочная логистика

- •1.1. Сущность и задачи закупочной логистики

- •1.2. Механизм функционирования, основные функции и организация закупочной логистики

- •1.3. Оптимизация размеров партий поставляемых материальных ресурсов

- •1.4. Нормирование и контроль запасов материальных ресурсов

- •2. Производственная логистика

- •2.1. Понятие и задачи производственной логистики

- •2.2. Традиционная и логистическая концепция организации производства и управления

- •2.3. Современные многономенклатурные гибкие производственные системы

- •2.4. Толкающие и тянущие системы управления материальными потоками в производственной логистике

- •2.5. Эффективность применения логистического подхода к управлению материальными потоками на производстве

- •3. Распределительная логистика

- •3.1. Роль логистики в распределении

- •3.2. Задачи и функции распределительной логистики

- •3.3. Логистические каналы и сети в логистике распределения

- •3.4. Логистические посредники в распределении

- •3.5. Системы распределения продукции

- •3.6. Организация и управление системой распределения на предприятии

- •3.7. Планирование распределения

- •3.8. Оптимизация распределительной деятельности

- •4. Транспортная логистика

- •4.1. Сущность и задачи транспортной логистики

- •4.2. Стратегия транспортного обслуживания

- •4.3. Виды транспорта

- •4.4. Классификация грузов

- •4.5. Организация грузовых перевозок

- •4.6. Выбор и управление транспортом

- •5. Логистика складирования

- •5.1. Роль, задачи и функции складского хозяйства

- •5.2. Классификация складов

- •5.3. Унифицированная тара

- •5.4. Логистическое управление складами

- •5.5. Основные показатели складской деятельности

- •6. Логистика сервисного обслуживания

- •6.1. Предмет и содержание логистического сервиса в конкурентной среде

- •6.2. Виды и уровни сервисного обслуживания

- •6.3. Параметры и характеристика логистического обслуживания

- •7. Организация логистического управления

- •7.1. Зарубежные опыты управления логистикой

- •7.2. Организация управления функциональными подсистемами логистики на предприятии

- •7.3. Контроллинг в логистических системах

- •8. Основные зарубежные логистические концепции и системы

- •8.1. Логистическая концепция «точно в срок»

- •8.2. Микрологистическая система kanban

- •8.3. Логистическая концепция «планирования потребностей ресурсов»

- •8.4. Микрологистическая концепция «тощего производства»

- •8.5. Прочие логистические концепции

- •Задания для самостоятельной работы

- •1. Составьте логическую схему базы знаний по теме юниты:

- •2. Перечислите функции закупочной логистики:

- •7. Соотнесите методы определения величин норм запасов с их определениями:

- •8. Соотнесите системы пополнения заказов с их определениями:

- •9. Заполните различия стратегий поиска резервов развития:

- •10. Перечислите права и обязанности логистического управления на производстве:

- •11. Заполните классификацию гибких производственных систем:

- •12. Установите соответствия операций с видами физического распределения продукции потребителя:

- •17. Дайте понятие типа посредника, характеризуемого следующим определением:

- •23. Заполните классификацию типов подъемно-транспортного оборудования для складского хозяйства:

- •24. Установите соответствия между группами и операциями логистического управ-ления складирования:

- •25. Заполните классификацию логистического сервиса по структурным компонентам:

- •26. Заполните структурные блоки и их характеристику в модели управления материальным потоком:

- •27. Соотнесите логистические концепции с их определениями:

- •Глоссарий

- •Логистика юнита 2

2.4. Толкающие и тянущие системы управления материальными потоками в производственной логистике

Управление материальными потоками в рамках внутрипроизводственных логистических систем может осуществляться различными способами, из которых выделяют два основных: толкающий и тянущий, принципиально отличающиеся друг от друга.

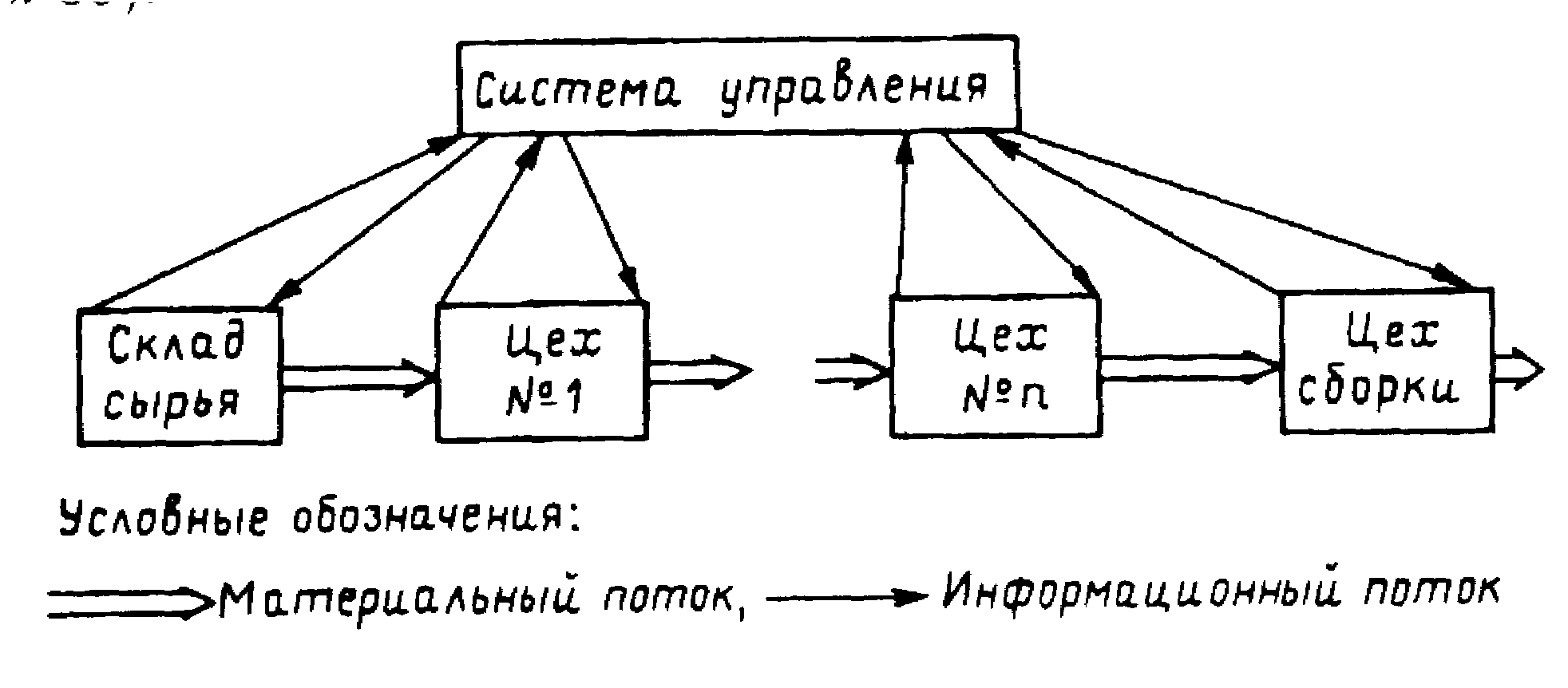

Первый вариант носит название «толкающая система» и представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством (рис. 8).

Рис. 8. Принципиальная схема толкающей системы управления материальным потоком в рамках внутрипроизводственной логистической системы

Толкающие модели управления потоками характерны для традиционных методов органи-зации производства. Возможность их применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники. Эти системы, первые разработки которых относят к 60-м годам, позволили согласовывать и оперативно корректировать планы и действия всех подразделений предприятия - снабженческих, производственных и сбытовых с учетом постоянных изменений в реальном масштабе времени.

Толкающие системы, способные с помощью микроэлектроники увязать сложный производст-венный механизм в единое целое, тем не менее имеют естественные границы своих возможностей. Параметры «выталкиваемого» на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию на этом участке. Однако, чем больше факторов по каждому из многочисленных участков предприятия должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.

На практике реализованы различные варианты толкающих систем, известные под названием «системы МРП» (МРП-1 и МРП-2).

Возможность их создания обусловлена началом массового использования вычислительной техники.

Системы МРП характеризуются высоким уровнем автоматизации управления, позволяющим реализовывать следующие основные функции:

– обеспечивать текущее регулирование и контроль производственных запасов;

– в реальном масштабе времени согласовывать и оперативно корректировать планы и действия различных служб предприятия – снабженческих, производственных, сбытовых.

В современных, развитых вариантах систем МРП решаются также различные задачи прогнозирования. В качестве метода решения задач широко применяются имитационное моделирование и другие методы исследования операций.

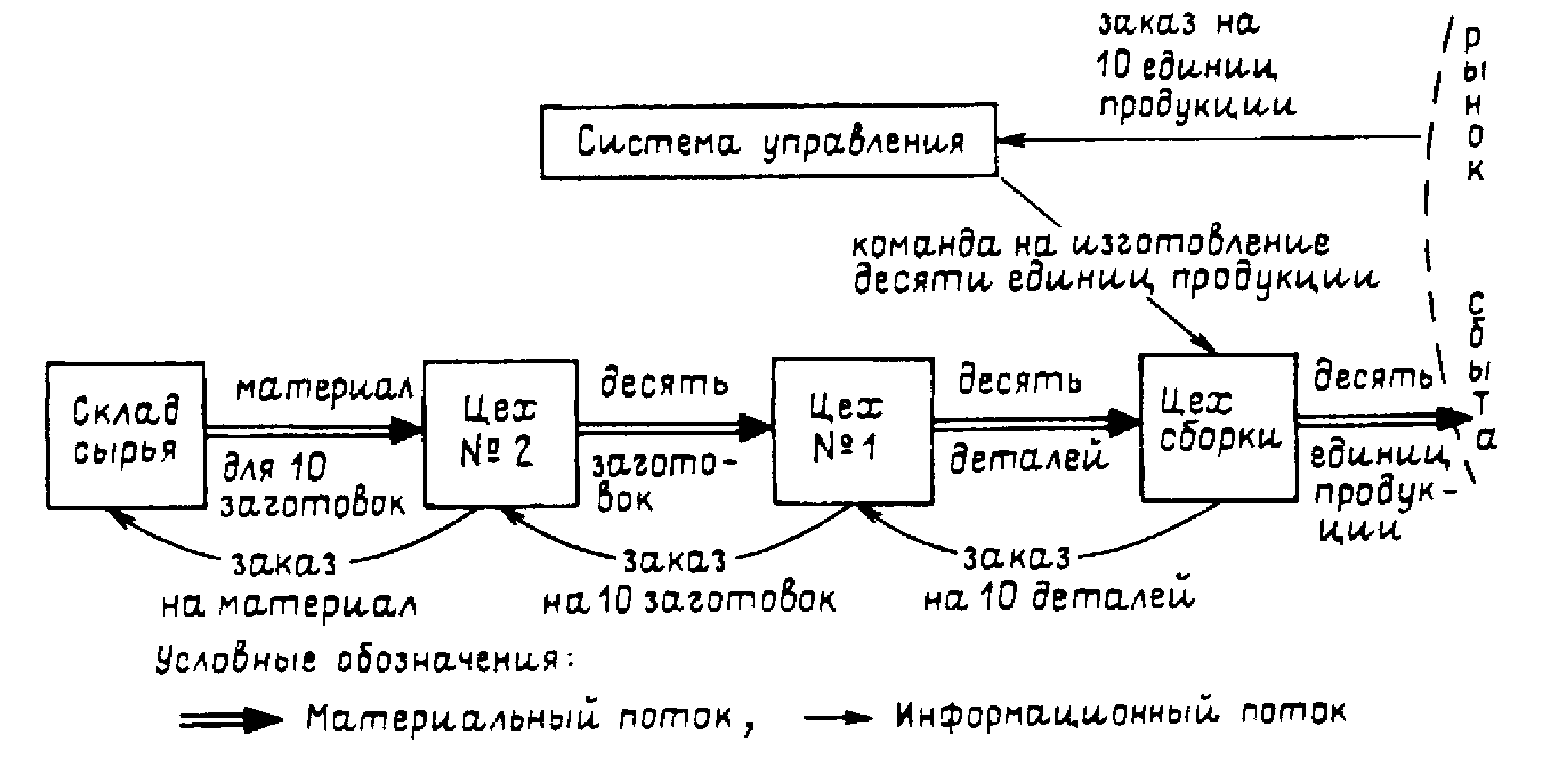

Второй вариант организации логистических процессов на производстве основан на принци-пиально ином способе управления материальным потоком. Он носит название «тянущая систе-ма» и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

Для того чтобы понять механизм функционирования тянущей системы, рассмотрим пример (рис. 9).

Рис. 9. Тянущая система управления материальным потоком в рамках внутрипроизводственной логистической системы

Допустим, предприятие получило заказ на изготовление 10 единиц продукции. Этот заказ система управления передает в цех сборки. Цех сборки для выполнения заказа запрашивает 10 де-талей из цеха № 1. Передав из своего запаса 10 деталей, цех № 1 с целью восполнения запаса заказывает у цеха № 2 десять заготовок. В свою очередь, цех № 2, передав 10 заготовок, заказывает на складе сырья материалы для изготовления переданного количества, также с целью восстановления запаса. Таким образом, материальный поток «вытягивается» каждым последую-щим звеном. Причем персонал отдельного цеха в состоянии учесть гораздо больше специфи-ческих факторов, определяющих размер оптимального заказа, чем это смогла бы сделать центральная система управления.

На практике к тянущим внутрипроизводственным логистическим системам относят систему «KANBAN» (в переводе с японского - карточка), разработанную и впервые в мире реализованную фирмой Тойота (Япония).

Система KANBAN не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок, а также высокую ответственность персонала, так как централизованное регулирование внутрипроизводственного логистического процесса ограничено.

Система KANBAN позволяет существенно снизить производственные запасы. Например, запасы деталей в расчете на один выпускаемый автомобиль у фирмы Тойота составляют 77 долл., в то время как на автомобильных фирмах США этот показатель равен примерно 500 долл. Система KANBAN позволяет также ускорить оборачиваемость оборотных средств, улучшить качество выпускаемой продукции.