- •Утверждаю Заведующий кафедрой

- •1. Бортовые измерения и требования к ним

- •2. Системы бортовых измерений и их элементы

- •3. Структура и состав иис

- •4. Преобразование информации в измерительных каналах

- •5. Основные характеристики и параметры иис

- •6. Условия и особенности эксплуатации иис

- •7. Подготовка средств измерений к испытаниям

- •1. Измеряемые физические величины и их классификация

- •2. Методы измерений

- •3. Методы преобразования физической величины в электрический сигнал

- •1. Датчики высоты и скорости

- •2. Датчики перегрузки (линейного ускорения), угловой скорости и углового ускорения

- •3. Датчики углового положения самолета в пространстве

- •4. Датчики аэродинамических углов атаки и скольжения

- •1. Основные принципы построения

- •2. Методы отбора измеряемого давления

- •3. Потенциометрические датчики

- •4. Датчики с пневмокоммутаторами давления

- •5. Индуктивные датчики

- •6. Пьезоэлектрические датчики

- •7. Полупроводниковые датчики

- •1. Датчики измерения температуры.

- •1.2. Датчики температуры газовых потоков

- •1.3. Датчики температуры элементов конструкции

- •2. Датчики вибраций

- •3. Датчики сил, моментов, деформаций

- •3.1. Датчики сил и моментов

- •3.2. Датчики деформаций

- •4. Датчики частоты вращения роторов газотурбинных двигателей

- •5. Датчики расхода топлива

- •1. Согласующие устройства

- •2. Бортовые системы регистрации

- •2.1. Требования к накопителям информации

- •2.2. Самописцы

- •2.3. Светолучевые осциллографы

- •2.4. Аппаратура точной магнитной записи

- •2.5. Информационно–измерительные системы для летных испытаний

- •2.5.1. Информационно-измерительная система «Гамма–к»

- •2.5.2. Информационно–измерительная система «Гамма–ач»

- •3. Радиотелеметрические и совмещенные системы

- •3.2. Совмещенные автоматизированные системы

- •1. Измерительная трасса

- •2. Методы измерения траектории

- •3. Средства для траекторных измерений

- •4. Система единого времени

- •5. Глобальная позиционная система местоопределения «gps – глонасс»

- •1. Погрешности измерений. Классификация погрешностей

- •2. Критерии оценки погрешностей

- •3. Погрешности информационно–измерительных систем. Методы оценки

1.2. Датчики температуры газовых потоков

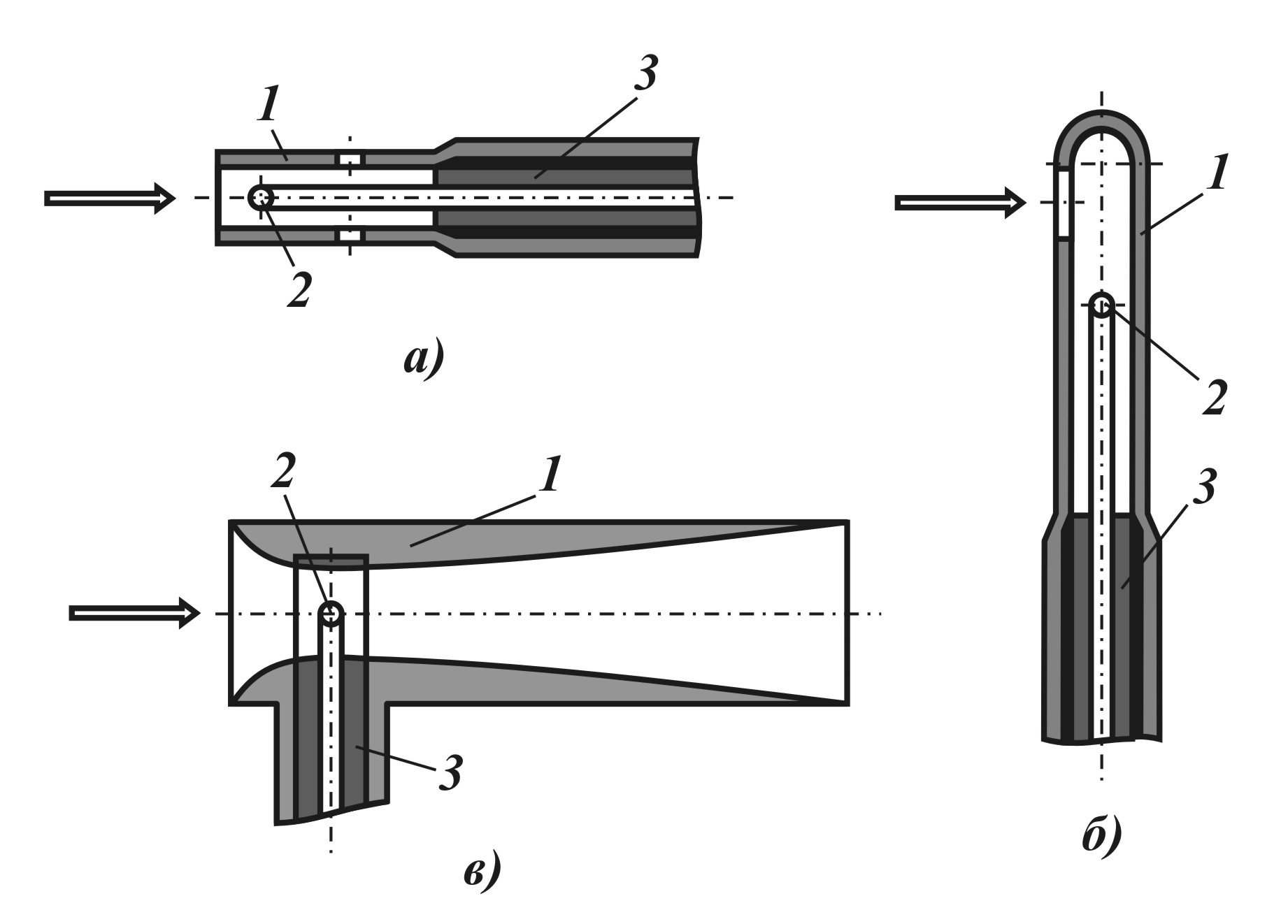

Современные контактные методы измерения температуры потока основаны на том, что в исследуемую среду вводится датчик, который, взаимодействуя с ней, принимает некоторую равновесную температуру. В практике летных испытаний широкое применение получили датчики температуры торможения и датчики критической температуры. Датчики обоих типов представляют собой преобразователи, чувствительные элементы которых (выполненные в виде терморезисторов или термопар) помещены соответственно в камеры торможения или в камеры критической температуры (рис. 3).

Рис. 3. Конструктивные схемы датчиков температуры газовых потоков: а) с продольно обтекаемой камерой торможения, б) с поперечно обтекаемой камерой торможения, с) с камерой критической температуры (1 – камера, 2 – чувствительный элемент, 3 – изоляционная втулка).

Конструктивно подобные датчики представляют собой чувствительный элемент, установленный с помощью теплоизоляционных деталей крепления в проточную камеру со стойкой. Последняя необходима для вынесения рабочей части камеры из зоны пограничного слоя и для крепления датчика на объекте. Датчик температуры находится во взаимодействии с окружающей средой. Величина выходного сигнала датчика определяется теплосодержанием его чувствительного элемента, обусловленным совокупным воздействием торможения потока у поверхности чувствительного элемента, радиационным и кондуктивным теплообменами с узлами и деталями конструкций датчиков, конвективным теплообменом чувствительного элемента с окружающей средой, а также (для терморезисторов) наличием внутренних источников тепла. При этом элементы конструкции датчика находятся в тепловом взаимодействии с окружающей датчик средой и элементами конструкции летательного аппарата. При нестационарных тепловых процессах теплосодержание чувствительного элемента зависит еще от величины и характера изменения температуры, скорости, плотности окружающей газовой среды, динамических характеристик чувствительного элемента и элементов конструкции датчика.

Носителем полезной информации о температуре среды является конвективный теплообмен чувствительного элемента датчика и элементов его конструкции. Радиационный и кондуктивный теплообмены являются источниками погрешности измерения и носят регулярный характер. Поэтому особое внимание при разработке и установке датчиков температуры обращается на снижение влияния радиационного и кондуктивного теплообменов чувствительного элемента и датчика в целом и обеспечение полного конвективного теплообмена с исследуемой средой. Однако, даже при оптимальной в этом смысле конструкции датчика исключить полностью влияние возмущающих воздействий не удается, и их нужно учитывать при обработке результатов.

При малых скоростях

газового потока температура датчика

принимается равной температуре потока.

При относительно больших скоростях (![]() )

датчик показывает собственную температуру

торможения в камере с чувствительным

элементом (термопарой, терморезистором).

Температура Тд датчика при

этом лежит всегда между термодинамической

температурой Т потока, набегающего

на датчик, и температурой торможения

Т*, т.е. Т*>Тд>Т,

поскольку в тепло превращается не вся

кинетическая энергия, а только некоторая

ее часть. Разность Т*–Т представляет

собой динамическую составляющую

температуры торможения, которую датчик

воспринимает не полностью.

)

датчик показывает собственную температуру

торможения в камере с чувствительным

элементом (термопарой, терморезистором).

Температура Тд датчика при

этом лежит всегда между термодинамической

температурой Т потока, набегающего

на датчик, и температурой торможения

Т*, т.е. Т*>Тд>Т,

поскольку в тепло превращается не вся

кинетическая энергия, а только некоторая

ее часть. Разность Т*–Т представляет

собой динамическую составляющую

температуры торможения, которую датчик

воспринимает не полностью.

Степень торможения потока в датчике определяется коэффициентом восстановления r, характеризующим долю кинетической энергии потока, перешедшей в энтальпию

![]() .

.

Температура датчика

при этом

![]() ,

,

где m1 – число М потока в зоне установки датчика; k –показатель адиабаты.

Чем больше и стабильнее коэффициент восстановления при изменении параметров потока, тем выше качество датчика. Поэтому для измерения температуры высокоскоростных газовых потоков применяются преимущественно датчики температуры с камерами торможения, создающими дополнительное торможение потока в непосредственной близости от чувствительного элемента, обладающие высоким и стабильным коэффициентом восстановления. В зависимости от конструкции камеры коэффициент восстановления датчика может достигать 0,960...0,999, в то время как открытые чувствительные элементы обладают сравнительно низким (0,60...0,85) и менее стабильным коэффициентом восстановления.

При летных испытаниях необходимо, как правило, знание температуры полного торможения, которая связана с температурой датчика зависимостями:

![]() , (1)

, (1)

![]() . (2)

. (2)

Из этих зависимостей видно, что чем выше коэффициент восстановления датчика, тем ближе температура датчика к температуре полного торможения (при r = 1, Тд= Т*).

В

ряде случаев для определения температуры

полного торможения применяют не

зависимости (1) и (2), требующие знания

термодинамической температуры среды

Т*,

что является

сложной задачей, а более простую формулу

![]() .

Здесь N

– коэффициент

качества датчика, связанный с коэффициентом

восстановления зависимостью

.

Здесь N

– коэффициент

качества датчика, связанный с коэффициентом

восстановления зависимостью

.

.

В приведенных формулах показатель адиабаты реального воздуха не является постоянной величиной. Разница между температурами торможения идеального газа и реального воздуха при скорости полета 3000 км/ч достигает 1%. Значения коэффициентов восстановления и качества определяются экспериментальным путем и приводятся в паспортах датчиков.

При измерении нестационарных температур к перечисленным выше погрешностям прибавляется динамическая погрешность, обусловленная, в основном, тепловой инерцией датчика, зависящей от его конструкции и условий теплообмена. В практике летных испытаний динамическая погрешность может изменяться на один – два порядка, искажая не только количественную, но и качественную картину температуры на переходных режимах.

Основным направлением, минимизирующим динамическую погрешность измерения температуры, является комбинированное применение конструктивно–технологического, алгоритмического и структурного методов.

К конструктивно–технологическому методу относятся вопросы снижения тепловой инерции датчиков выбором материалов с низкой теплоемкостью, уменьшения диаметра проволоки чувствительного элемента и увеличения теплообмена чувствительного элемента (применение камер критической температуры, ленточных чувствительных элементов и др.). Однако возможность конечного уменьшения тепловой инерции датчика таким методом ограничена, с одной стороны, высокими требованиями к его эксплуатационной и метрологической надежности, а с другой – конечной величиной тепловой инерции любого датчика как реального физического тела.

Так как тепловая инерция датчика является величиной переменной, зависящей от изменения условий теплообмена, то реализация методов требует идентификации показателей тепловой инерции в активном эксперименте.