- •Утверждаю Заведующий кафедрой

- •1. Бортовые измерения и требования к ним

- •2. Системы бортовых измерений и их элементы

- •3. Структура и состав иис

- •4. Преобразование информации в измерительных каналах

- •5. Основные характеристики и параметры иис

- •6. Условия и особенности эксплуатации иис

- •7. Подготовка средств измерений к испытаниям

- •1. Измеряемые физические величины и их классификация

- •2. Методы измерений

- •3. Методы преобразования физической величины в электрический сигнал

- •1. Датчики высоты и скорости

- •2. Датчики перегрузки (линейного ускорения), угловой скорости и углового ускорения

- •3. Датчики углового положения самолета в пространстве

- •4. Датчики аэродинамических углов атаки и скольжения

- •1. Основные принципы построения

- •2. Методы отбора измеряемого давления

- •3. Потенциометрические датчики

- •4. Датчики с пневмокоммутаторами давления

- •5. Индуктивные датчики

- •6. Пьезоэлектрические датчики

- •7. Полупроводниковые датчики

- •1. Датчики измерения температуры.

- •1.2. Датчики температуры газовых потоков

- •1.3. Датчики температуры элементов конструкции

- •2. Датчики вибраций

- •3. Датчики сил, моментов, деформаций

- •3.1. Датчики сил и моментов

- •3.2. Датчики деформаций

- •4. Датчики частоты вращения роторов газотурбинных двигателей

- •5. Датчики расхода топлива

- •1. Согласующие устройства

- •2. Бортовые системы регистрации

- •2.1. Требования к накопителям информации

- •2.2. Самописцы

- •2.3. Светолучевые осциллографы

- •2.4. Аппаратура точной магнитной записи

- •2.5. Информационно–измерительные системы для летных испытаний

- •2.5.1. Информационно-измерительная система «Гамма–к»

- •2.5.2. Информационно–измерительная система «Гамма–ач»

- •3. Радиотелеметрические и совмещенные системы

- •3.2. Совмещенные автоматизированные системы

- •1. Измерительная трасса

- •2. Методы измерения траектории

- •3. Средства для траекторных измерений

- •4. Система единого времени

- •5. Глобальная позиционная система местоопределения «gps – глонасс»

- •1. Погрешности измерений. Классификация погрешностей

- •2. Критерии оценки погрешностей

- •3. Погрешности информационно–измерительных систем. Методы оценки

2. Датчики перегрузки (линейного ускорения), угловой скорости и углового ускорения

Методика выполнения измерений перегрузки (линейного ускорения) ЛА предусматривает единое понятие и определение вектора перегрузки.

Под перегрузкой понимается отношение результирующей силы R к произведению массы М летательного аппарата на фактическое ускорение свободного падения g на высоте полета. Относительная единица перегрузки не входит в международную систему единиц СИ, однако допускается к применению. В практике летных испытаний используется также линейное ускорение (м/с2), входящее в систему единиц СИ.

Под угловой скоростью ЛА понимается угловая скорость связанной системы координат относительно какой-либо из земных систем координат.

Угловое ускорение ЛА является производной по времени угловой скорости. Угловая скорость и угловое ускорение являются системными единицами, их размерности, соответственно, рад/с; рад/с2.

Для измерения перегрузки (линейного ускорения), угловой скорости и углового ускорения применяется инерциальный метод, основанный на измерении силы (или момента сил), развиваемых инерционной массой (или моментом инерции массы) при ее движении с ускорением. Принцип всех этих датчиков основан на втором законе Ньютона.

Инерциальные датчики для летных испытаний являются электромеханическими колебательными системами, в которых механическая часть, представляющая чувствительные элементы датчиков, возбуждает сигналы в электрических или электродинамических системах, преобразуя, таким образом, перемещения чувствительных элементов в электрические сигналы. Обратное влияние электрических и электродинамических систем на механические очень мало и потому при анализе движения чувствительных элементов обычно не учитывается. Исключение составляют системы с электромагнитным демпфированием, вводимым специально для подавления собственных колебаний механической системы датчика.

Датчики перегрузки (линейного ускорения).

Измерение вектора перегрузки (линейного ускорения) осуществляется датчиками перегрузки – низкочастотными линейными акселерометрами (диапазон частот 0...400 Гц). В дальнейшем будем их называть датчиками перегрузки или линейными акселерометрами.

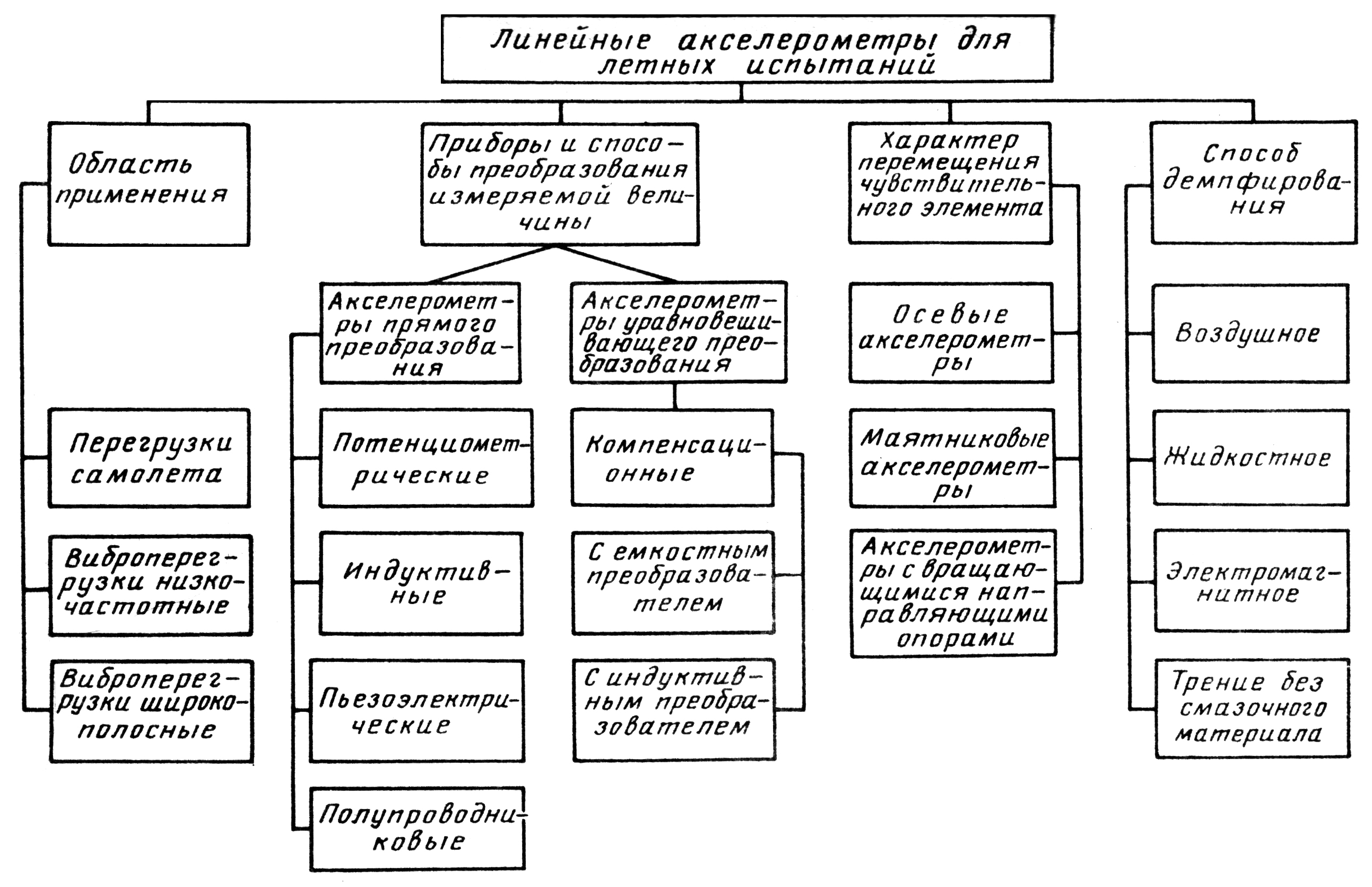

Линейные акселерометры по назначению и обусловленному этим назначением диапазону и собственной частоте условно разделены на следующие три группы:

датчики перегрузки самолета с собственной частотой чувствительного элемента 5...50 Гц и диапазоном измерения до ±10g;

низкочастотные датчики виброперегрузки с собственной частотой чувствительного элемента 100...400 Гц и диапазоном измерения до ±10g;

широкополосные датчики виброперегрузки с собственной частотой чувствительного элемента 20 000...30 000 Гц и диапазоном измерения до ±150 g.

Обобщенная схема классификации линейных акселерометров для летных испытаний представлена на рис. 1.

Рис. 1. Классификация линейных акселерометров для летных испытаний.

Для измерений перегрузок самолета широко применяются потенциометрические датчики. С их помощью наиболее просто реализуется измерительная схема с непосредственной регистрацией на аппаратуру точной магнитной записи или светолучевые осциллографы.

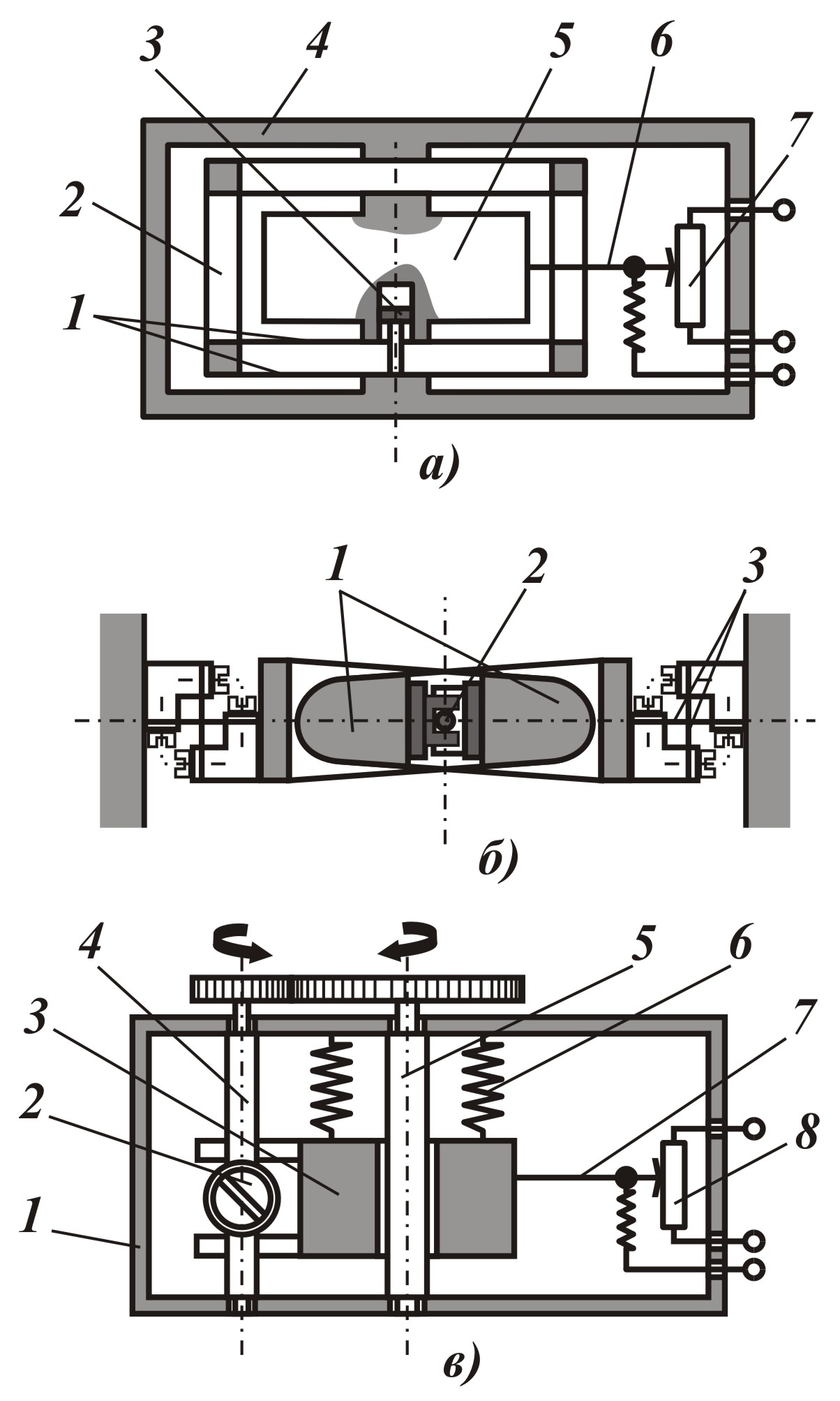

Наиболее широкое применение получили три принципиальные схемы построения акселерометров (рис. 2).

Рис. 2. Принципиальные схемы датчиков перегрузки:

а) – осевой акселерометр с плоскими пружинами: 1 – пружины; 2 – стойки; 3 – поршень воздушного демпфера; 4 – корпус; 5 – инерционная масса; 6 – ползунок; 7 – потенциометр;

б) – маятниковый акселерометр; 1 – маятники; 2 – шарнир; 3 – пружина;

в) – акселерометр с вращающимися направляющими опорами и сухим трением: 1 – корпус; 2 – демпфер; 3 – инерционная масса; 4 – ось демпфера; 5 – вращающаяся опора; 6 – пружина; 7 – ползунок; 8 – потенциометр.

В первой схеме осевого акселерометра направление перемещения груза чувствительного элемента обеспечивается упругой системой из плоских пружин (см. рис. 2а). Эта система осуществляет линейное перемещение чувствительного элемента, однако она имеет довольно существенный недостаток, заключающийся в наличии второго резонанса, близко расположенного к основной частоте, который обусловлен незадемпфированными массами соединительных деталей на концах плоских пружин. Частота второго резонанса в 3...4 раза выше основной частоты.

Ряд датчиков, имеющих сравнительно малый диапазон перегрузок (до ±2 g), построен по схеме (см. рис. 2б). Чувствительный элемент этих датчиков выполнен в виде двух горизонтальных маятников, шарнирно связанных между собой. Маятники подвешены на системе из двух пар перекрещивающихся под прямым углом плоских пружин, выполняющих роль упругих шарниров. Нагрузки по вертикальной оси, перпендикулярной плоскости перемещения маятников, не воспринимаются схемой, так как моменты сил маятников относительно вертикальных осей взаимно компенсируются в шарнире.

В датчиках предусмотрены различные виды демпфирования колебаний груза чувствительного элемента. Система демпфирования является одним из слабых мест в конструкции указанных акселерометров.

Применение жидкостного демпфирования ограничивает температурный диапазон датчика из-за большого температурного коэффициента вязкости рабочей жидкости, необходимости герметизации и учета присоединенной массы жидкости. Для сохранения постоянства степени демпфирования, равной 0,4...0,8 при изменении температуры окружающей среды, в ряде датчиков предусмотрен биметаллический регулятор, изменяющий величину зазора, через который протекает жидкость. Изменение степени демпфирования составляет ±0,2 при работе датчика в климатическом диапазоне температур.

Воздушный демпфер эффективен для негерметичных акселерометров лишь на малых высотах полета.

Электромагнитный демпфер, принцип действия которого основан на возникновении вихревых токов, тормозящих движение металлических деталей, перемещающихся в магнитном поле, практически не обеспечивает степень демпфирования, близкую к оптимальной.

Поэтому широко распространены датчики перегрузки с вращающимися направляющими опорами и трением без смазочного материала (сухим трением). В основе принципа работы датчика лежит идея, высказанная Н. Е. Жуковским, об уменьшении трения при движении вдоль вращающейся направляющей.

Эта, идея реализуется в виде вращающихся направляющих массы чувствительного элемента (см. рис. 2в). Этот же эффект используется для демпфирования колебаний груза чувствительного элемента, причем демпфирование в этом случае имеет характер вязкого трения. Груз, подвешенный на системе винтовых пружин, перемещается вдоль жестких осей, одна из которых является направляющей, а другая одновременно служит осью демпфера. С целью устранения влияния Кулонова трения, оси приводятся во вращение электромотором. Датчики этого типа имеют сравнительно лучшие метрологические характеристики – основная погрешность составляет примерно 0,5%. Уменьшение погрешности в некоторых датчиках (до 0,2%) осуществляется применением многошкального (многоступенчатого) потенциометра.

Величина перегрузки, определяемая датчиком, искажается рядом погрешностей, основными из которых являются инструментальные, динамические и методические.

Инструментальные погрешности (основная и дополнительные) возникают в результате изменения параметров и характеристик материалов, из которых изготовлен датчик, несовершенства технологии, действия на параметры датчика влияющих величин. К источникам погрешности можно отнести силы трения и люфты в опорах и направляющих, гистерезис и упругое последействие системы подвески инерционной массы, изменение характеристик чувствительного элемента при изменении окружающей температуры и режимов источника питания и др. Важным фактором является исключение или сведение к минимуму влияния неизмеряемых составляющих перегрузок. Эта составляющая погрешности свойственна той или иной конструкции датчика и характеризует несовершенство последней.

Анализ оценки точности измерения перегрузки потенциометрическими датчиками различных моделей показывает, что, например, случайные составляющие погрешности измерения, полученные в лабораторных условиях и на установившихся режимах полета, практически одинаковы. Случайная составляющая перегрузки на неустановившихся режимах полета может увеличиться в 2...4 раза. Систематическая составляющая погрешности датчиков в полетах имеет переменный характер и составляет 0,01...0,02 единиц перегрузки. Применение совершенных конструктивных и технологических приемов и решений позволяет, как известно, уменьшить инструментальные погрешности до величины <1%.

Динамические погрешности датчика являются доминирующими по сравнению с инструментальными. Они определяются, в основном, амплитудными и фазовыми искажениями инерционной системы датчика. Оценка их осуществляется на основании амплитудно-частотной и фазочастотной характеристик (АЧХ и ФЧХ).

АЧХ

![]() датчика представляет собой зависимость

отношения амплитуды ао

выходного сигнала датчика к амплитуде

задаваемого гармонического ускорения

датчика представляет собой зависимость

отношения амплитуды ао

выходного сигнала датчика к амплитуде

задаваемого гармонического ускорения

![]() от частоты последнего при определенном

значении степени демпфирования

от частоты последнего при определенном

значении степени демпфирования

![]() датчика.

датчика.

АЧХ удобно представить в безразмерной форме:

, (1)

, (1)

где

![]() – отношение амплитуды выходного сигнала

акселерометра к задаваемому ускорению

в статическом режиме;

– отношение амплитуды выходного сигнала

акселерометра к задаваемому ускорению

в статическом режиме;

![]() – безразмерная частота.

– безразмерная частота.

ФЧХ акселерометра

![]() . (2)

. (2)

Здесь

![]() – фазовый сдвиг.

– фазовый сдвиг.

По

АЧХ определяется величина амплитудных

искажений датчика. ФЧХ позволяет

определить получающийся при этом сдвиг

фаз между колебаниями самолета и

колебаниями инерционной массы датчика.

Амплитудно-частотная

погрешность измеряемого ускорения

![]() .

(3)

.

(3)

Она

зависит от

отношения

и величины

степени демпфирования

.

Если допустимая величина

погрешности составляет

![]() %,

то верхняя граничная частота диапазона

измерения может быть определена из

уравнения (3) при подстановке

%,

то верхняя граничная частота диапазона

измерения может быть определена из

уравнения (3) при подстановке

![]() .

.

В настоящее время не выявлены пути коренного улучшения динамических характеристик потенциометрических датчиков перегрузки. В значительной степени это определяется невозможностью добиться одновременно высокой статической и динамической точности. Действительно, для уменьшения динамической погрешности необходимо, как видно из выражений (1) и (2), увеличить частоту собственных колебаний датчика, однако это связано с увеличением жесткости пружины, а следовательно, с уменьшением чувствительности и точности измерения постоянных и инфранизкочастотных перегрузок и повышением порога чувствительности. Кроме того, необходимо обеспечение и поддержание оптимальной степени демпфирования датчика.

Многие датчики должны работать в широком низкочастотном, диапазоне. Однако их АЧХ имеют большую неравномерность, что, приводит к появлению недопустимых частотных погрешностей. Для исправления АЧХ датчиков, т.е. для получения, например, пологих характеристик в рабочем диапазоне частот, применяют корректирующие звенья. С этой целью в некоторых моделях акселерометров заложена электрическая коррекция АЧХ с помощью встроенного в датчик фильтра низких частот. Применяются также автономные фильтры, устанавливаемые, как правило, в регистрирующем устройстве.

Чем меньше

,

тем меньше частотная и фазовая погрешности

датчика. Обычно

при

![]() частотная погрешность составляет

частотная погрешность составляет

![]() т.е. наибольшая измеряемая частота равна

одной десятой собственной частоты

датчика. Бели полоса частот измеряемой

перегрузки близка к собственной частоте

датчика, то погрешность измерения

перегрузки существенно (до нескольких

десятков процентов) возрастает и

становится значительно больше статической

погрешности, приведенной в паспорте.

т.е. наибольшая измеряемая частота равна

одной десятой собственной частоты

датчика. Бели полоса частот измеряемой

перегрузки близка к собственной частоте

датчика, то погрешность измерения

перегрузки существенно (до нескольких

десятков процентов) возрастает и

становится значительно больше статической

погрешности, приведенной в паспорте.

При

малых значениях

![]() ФЧХ пропорциональна

,

что также является

критерием неискаженного воспроизведения

измеряемой величины.

ФЧХ пропорциональна

,

что также является

критерием неискаженного воспроизведения

измеряемой величины.

Наименьшая погрешность, при прочих равных условиях, получится при степени демпфирования = 0,5.. .0,7.

Основным же недостатком потенциометрических датчиков является их низкая собственная частота (единицы ... десятки Гц). Поэтому датчики следует применять только при измерении постоянных и инфранизкочастотных ( ) перегрузок при обязательном наличии в паспорте АЧХ и ФЧХ. Чувствительность датчика перегрузки тем меньше, чем выше его собственная частота. Это обстоятельство ограничивает возможность выбора датчиков с высокой собственной частотой.

Значительно лучшими динамическими свойствами обладают индуктивные акселерометры, которые находят применение для измерения перегрузки самолета (в частности, в скоростных осях). Сравнительно малые габаритные размеры и высокая собственная частота датчика при наличии герметичного корпуса, обеспечивающего применение воздушного демпфирования, способствуют широкому его применению.

Рассмотренные выше недостатки акселерометров прямого преобразования привели к необходимости применения приборов принципиально иного типа, среди которых перспективными являются компенсационные акселерометры, а также акселерометры с частотным выходом.

Принцип действия

компенсационного акселерометра основан

на автоматическом уравновешивании силы

инерции чувствительного элемента силой,

значение которой можно измерить

достаточно точно, В этих приборах обычная

механическая пружина заменена

«электрической пружиной» –

электромеханическим устройством,

которое создает момент, компенсирующий

инерционный момент, возникающий под

действием измеряемого ускорения.

Акселерометры компенсационного типа

обладают высокой точностью и линейностью.

Выбором коэффициента усиления усилителя

можно достичь относительно высокой

частоты собственных колебаний. Выбором

![]() может быть получена достаточно высокая

чувствительность прибора.

может быть получена достаточно высокая

чувствительность прибора.

Таким образом, у компенсационных акселерометров выбором параметров можно в значительной степени добиться высокой статической и динамической точности. Еще одним достоинством компенсационных акселерометров является малое перемещение чувствительного элемента, что обеспечивает, наряду с точностью, и высокую линейность градуировочной характеристики прибора.

Инструментальная

погрешность акселерометра в статическом

режиме может быть сведена к минимуму

путем управления конструктивными и

схемотехническими параметрами. При

этом одновременно увеличивается

![]() ,

а, следовательно, снижаются динамические

погрешности. Достаточно большие значения

собственных частот акселерометра и

связанное с этим малое перемещение

чувствительного элемента ведут к

уменьшению погрешности поверки приборов

этого типа на ротационных установках.

,

а, следовательно, снижаются динамические

погрешности. Достаточно большие значения

собственных частот акселерометра и

связанное с этим малое перемещение

чувствительного элемента ведут к

уменьшению погрешности поверки приборов

этого типа на ротационных установках.

Правильная установка датчиков перегрузки любого принципа преобразования определяет во многом достоверность получения результата измеряемого параметра.

Датчики перегрузки должны устанавливаться на ЛА в его центре масс; направление измерительных осей датчиков должно совпадать с направлением осей связанной системы координат ЛА. Однако добиться выполнения этих условий практически невозможно. Поэтому возникают соответствующие методические погрешности. Абсолютная величина погрешности, обусловленная неточной ориентацией датчика, равна синусу угла между измерительной осью датчика и направлением соответствующей оси связанной системы координат ЛА. Уменьшение погрешности достигается точным ориентированием датчика с допустимой непараллельностью осей не более 5...10'. Регистрация установочных углов производится на ЛА, установленном в линию полета. Датчик перегрузки, установленный вне центра масс ЛА, измеряет сумму составляющей перегрузки, приложенной в центе масс ЛА, и составляющей перегрузки, вызванной вращением ЛА относительно его центра масс. Поэтому, с целью учета погрешности, производится определение координат датчика относительно центра масс ЛА. Погрешность определения координат не должна превышать ±20 мм. В связи с тем, что положение центра масс ЛА в полете изменяется, в ряде случаев оно учитывается.

Характер контактирования датчика с ЛА имеет важное значение. Материал и жесткость конструкции кронштейна выбираются такими, чтобы обеспечить заданную непараллельность осей датчика и ЛА в полете при действии на конструкцию перегрузок и возможных перепадов температуры; кроме того, исключается возникновение резонансных колебаний кронштейна с датчиком. В ряде случаев датчики устанавливают на нивелировочную площадку, с допустимой непараллельностью ее установочной плоскости относительно плоскости ОXZ ЛА не более ±15'.

Лекция 6

Датчики угловой скорости

Угловые скорости

самолета при летных испытаниях измеряют

одноименными гироскопическими датчиками.

Чувствительным элементом датчика

является гироскоп с двумя степенями

свободы, одна из которых стеснена

пружиной. Ротор гироскопа представляет

собой высокооборотный электродвигатель

постоянного или переменного тока.

Принцип работы датчика угловой скорости

основан на свойстве двухстепенного

гироскопа совмещать ось собственного

вращения с осью самолета. При этом датчик

измеряет составляющую угловой скорости

![]() по одной из осей связанной системы

координат самолета.

по одной из осей связанной системы

координат самолета.

Схема преобразования

сигнала в датчике может быть представлена

в следующем виде:

![]() .

.

При постоянной

угловой скорости самолета (например,

![]() ),

корпус датчика также вращается с

постоянной угловой скоростью вокруг

измерительной оси ОУ, перпендикулярной

к плоскости, в которой лежат ось вращения

ОХ ротора гироскопа и ось вращения

OZ рамки гироскопа. В

результате возникает гироскопический

момент МГ, стремящийся

совместить ось ротора гироскопа с

измерительной осью. Величина этого

момента (для малых углов поворота рамки

гироскопа) равна произведению кинетического

момента гироскопа на угловую скорость

вращения вокруг измерительной оси.

Гироскопический момент уравновешивается

моментом пружины, возникающим при

повороте оси ротора гироскопа (рамки

гироскопа). Угол поворота

),

корпус датчика также вращается с

постоянной угловой скоростью вокруг

измерительной оси ОУ, перпендикулярной

к плоскости, в которой лежат ось вращения

ОХ ротора гироскопа и ось вращения

OZ рамки гироскопа. В

результате возникает гироскопический

момент МГ, стремящийся

совместить ось ротора гироскопа с

измерительной осью. Величина этого

момента (для малых углов поворота рамки

гироскопа) равна произведению кинетического

момента гироскопа на угловую скорость

вращения вокруг измерительной оси.

Гироскопический момент уравновешивается

моментом пружины, возникающим при

повороте оси ротора гироскопа (рамки

гироскопа). Угол поворота

![]() рамки гироскопа относительно корпуса

является мерой угловой скорости, с

которой датчик вращается относительно

измерительной оси. Преобразование угла

поворота

рамки в электрический сигнал Uэл

осуществляется путем изменения

сопротивления

потенциометра или индуктивности

рамки гироскопа относительно корпуса

является мерой угловой скорости, с

которой датчик вращается относительно

измерительной оси. Преобразование угла

поворота

рамки в электрический сигнал Uэл

осуществляется путем изменения

сопротивления

потенциометра или индуктивности

![]() .

Самолетные датчики угловой скорости

имеют собственную частоту 30...40 Гц и

диапазон измерения до ±5 рад/с.

.

Самолетные датчики угловой скорости

имеют собственную частоту 30...40 Гц и

диапазон измерения до ±5 рад/с.

Датчики

имеют, как правило, потенциометрические

преобразователи угловых перемещений

в электрический сигнал. Градуировочной

характеристикой датчика является

зависимость выходного относительного

сопротивления

![]() от угловой скорости

от угловой скорости

![]() .

.

Датчики этого типа достаточно хорошо конструктивно и технологически разработаны, что обеспечивает им высокую надежность и хорошие метрологические характеристики. Гироскоп датчика заключен в герметичный кожух, заполненный гелием под небольшим давлением для уменьшения вентиляционных потерь. Корпус гироскопа, являющийся его рамкой, в свою очередь заключен в герметичный корпус датчика, заполненный демпфирующей жидкостью.

В суммарной погрешности датчиков доминирующей является инструментальная погрешность. Составляющие инструментальной погрешности датчиков угловой скорости определяются, в основном, точностью поддержания постоянства частоты вращения ротора источником питания гироскопа. К составляющим погрешности также относится нестабильность характеристик элементов датчиков в условиях эксплуатации, а также несбалансированность системы гироскопа. Уменьшить составляющие погрешности датчиков удается применением прецизионных стабилизированных по частоте источников питания, а также тщательным соблюдением технологии сборки узлов датчиков. Наибольший вклад в суммарную погрешность датчика вносит погрешность, определяемая наличием неизмеряемых составляющих угловых скоростей объекта.

Погрешность датчика

угловой скорости, обусловленная влиянием

неизмеряемых угловых скоростей самолета,

может иметь место в следующем случае.

При измерении датчиком угловой скорости

измерительная ось датчика расположена

в плоскости OYX и в

прямолинейном полете совпадает с осью

ОУ. Однако в процессе разворота

самолета появляется угловая скорость

![]() ,

отклоняющая измерительную ось гироскопа

датчика от оси OY на

угол

,

отклоняющая измерительную ось гироскопа

датчика от оси OY на

угол

![]() .

Датчик при этом измеряет суммарную

угловую скорость

.

Датчик при этом измеряет суммарную

угловую скорость

![]() .

.

На практике измеряются, как правило, угловые скорости по всем трем осям самолета и вносятся соответствующие поправки. Знак поправки определяется направлением вращения ротора гироскопа основного датчика.

Если угловая

скорость

![]() самолета непостоянна и изменяется,

например, по гармоническому закону, то

в показаниях датчика появляется

динамическая погрешность. Для уменьшения

этой погрешности необходимо (по аналогии

с линейным акселерометром), чтобы частота

собственных колебаний гироскопа в

несколько раз превышала частоту изменения

угловой скорости.

самолета непостоянна и изменяется,

например, по гармоническому закону, то

в показаниях датчика появляется

динамическая погрешность. Для уменьшения

этой погрешности необходимо (по аналогии

с линейным акселерометром), чтобы частота

собственных колебаний гироскопа в

несколько раз превышала частоту изменения

угловой скорости.

Из методических погрешностей следует отметить установочную погрешность датчика, обусловленную несовпадением направления измерительной оси гироскопа с базовыми метками на корпусе датчика. Она не должна превышать ±30'. Эта погрешность приводится обычно в паспорте датчика. Несовпадение базовых меток датчика с осью самолета не должно быть более ±30', а при точных измерениях – в пределах 5... 10'.

Установка датчиков угловой скорости осуществляется в соответствии с правилами, указанными в паспорте. Требования к технике монтажа аналогичны описанным выше требованиям к установке линейных акселерометров.

Датчики углового ускорения

Датчики измеряют составляющие угловых ускорений в связанных осях. Работа датчика может быть построена на прямых и косвенных методах измерения углового ускорения.

Прямые методы измерения используют закон момента количества движения. Косвенные методы измерения основаны на свойствах гироскопической системы дифференцировать угловую скорость и возможности электрического дифференцирования угловой скорости.

В датчиках чаще применяется прямой метод, базирующийся на измерении момента инерции массы чувствительного элемента датчика при действии на него углового ускорения. По структурной схеме различают датчики прямого преобразования и компенсационные приборы. Основными элементами датчика прямого преобразования являются инерционная масса (маховик), пружина, демпфер и преобразователь углового перемещения. В компенсационном приборе, кроме того, содержится датчик момента и усилитель обратной связи (электрическая пружина). Чувствительным элементом датчика является точно сбалансированный маятник крутильных колебаний в виде маховика, обладающий одной степенью свободы углового перемещения вокруг своей оси и удерживаемый от вращения пружинами.

Схему преобразования

измеряемого параметра в электрический

сигнал представим в следующем виде:

![]() .

.

При действии

углового ускорения

![]() самолета основание датчика реагирует

на составляющую

самолета основание датчика реагирует

на составляющую

![]() углового ускорения в направлении

измерительной оси (например, ОХ),

которое совпадает с осью маховика

датчика. При этом на маховике возникает

момент инерции ММ, маховик

поворачивается и деформирует пружины.

Мерой измеряемого ускорения

служит угловое перемещение

углового ускорения в направлении

измерительной оси (например, ОХ),

которое совпадает с осью маховика

датчика. При этом на маховике возникает

момент инерции ММ, маховик

поворачивается и деформирует пружины.

Мерой измеряемого ускорения

служит угловое перемещение

![]() массы маховика, при котором момент

инерционных сил уравновешивается

моментом упругих сил пружины.

массы маховика, при котором момент

инерционных сил уравновешивается

моментом упругих сил пружины.

Величина углового

перемещения маховика

![]() ,

где k – частота

собственных колебаний маятника. Угловое

перемещение преобразуется в изменение,

например, индуктивности

и далее в электрический сигнал

,

где k – частота

собственных колебаний маятника. Угловое

перемещение преобразуется в изменение,

например, индуктивности

и далее в электрический сигнал

![]() .

.

В компенсационном приборе угловое перемещение маховика может быть преобразовано в электрический сигнал с помощью индукционного датчика угла, связанного с магнитоэлектрическим датчиком противодействующего момента через фазочувствительный детектор. При ускоренном вращении самолета вокруг измерительной оси между основанием датчика и маховиком (взвешенным в жидкости) возникает угол рассогласования, а на выходе датчика угла появляется напряжение, по величине пропорциональное углу рассогласования, и по фазе соответствующее знаку этого угла. Напряжение датчика угла подается на автономный усилитель.

Инструментальные

погрешности являются определяющими в

суммарной погрешности датчиков. К

инструментальным погрешностям

компенсационного прибора следует

отнести, прежде всего, статическую и

динамическую погрешности коэффициента

передачи, т.е. отношения величины

выходного сигнала прибора к величине

углового ускорения. Погрешность датчика

углового ускорения, с индуктивным

преобразователем обусловлена, в основном,

нестабильностью во времени упругих

свойств и физических характеристик

элементов и узлов датчика, а также

электрических параметров источника

питания. Существенная доля в погрешности

датчика обусловлена влиянием неизмеряемых

составляющих угловой скорости и углового

ускорения. Необходимым для стабильной

работы датчика при воздействии

составляющих угловой скорости по

неизмеряемым осям является обеспечение

равенства главных моментов инерции

маховика маятника Нечувствительность

датчика к неизмеряемым угловым ускорениям,

а также составляющие инструментальной

погрешности сводятся к приемлемому

значению путем применения специальных

схемно–конструктивных и технологических

решений. Динамические свойства этих

датчиков отличаются весьма высокой

собственной частотой (![]() 300 Гц) и оцениваются амплитудно–частотными

характеристиками.

300 Гц) и оцениваются амплитудно–частотными

характеристиками.

Датчики на ЛА крепятся жестко. Требования к их установке аналогичны требованиям к установке линейных акселерометров и датчиков угловой скорости.