- •Резервы экономии топлива на автомобильном транспорте.

- •2 Влияние технического состояния узлов, систем и агрегатов автомобиля на топливную экономичность.

- •Контроль топливной экономичности в дорожных и стендовых условиях.

- •Объемные расходомеры.

- •Турбинные расходомеры.

- •Ротаметрические расходомеры.

- •7 Схемы подключения расходомеров к системам питания двигателей.

- •8 Причины появления токсичных веществ при сгорании топлива в цилиндрах двигателя.

- •9 Основные токсичные вещества и их краткая характеристика воздействия на человека; шкала относительной токсичности.

- •Шкала токсичного действия

- •10 История принятия стандартов, ограничивающих выбросы вредных веществ в атмосферу.

- •11 Контроль токсичности отработавших газов методом каталитического окисления компоненты.

- •12 Контроль токсичности отработавших газов методом инфракрасной спектроскопии.

- •13 Контроль содержания кислорода в отработавших газах.

- •14 История внедрения на автомобильном транспорте нейтрализаторов каталитического окисления вредных веществ.

- •15 Основные извлечения из гост р 52033-2003 «Автомобили с бензиновыми двигателями. Выбросы загрязняющих веществ с отработавшими газами. Нормы и методы контроля при оценке технического состояния».

- •6. Методы измерений

- •6.1. Общие требования

- •6.2. Подготовка к проведению измерений

- •6.3. Проведение измерений на автомобилях без нейтрализаторов.

- •6.4. Проведение измерений на автомобилях, оснащенных системами нейтрализации.

- •16 Средства контроля дымности отработавших газов.

- •1. Область применения

- •4. Нормы дымности

- •18 Контроль цпг методом измерения давления конца такта сжатия.

- •19 Контроль цпг измерением вакуума в надпоршневом пространстве.

- •20 Контроль цпг и грм по утечке сжатого воздуха из надпоршневого пространства.

- •21 Контроль цпг по токам стартера.

- •22 Контроль грм и кшм анализом спектра вибраций работающего двигателя.

- •23 Контроль технического состояния работающего двигателя методом его прослушивания.

- •24 Контроль технического состояния двигателя методом спектрального анализа картерного масла.

- •25 Определение зазоров в кривошипно-шатунном механизме с помощью пневмовакуумной установки госнити.

- •26 Общая характеристика охлаждающих жидкостей.

- •27 Этиленгликолевые антифризы.

- •28 Техническое обслуживание систем охлаждения (пополнение и замена антифриза).

- •29 Оценка качества антифриза при его приобретении.

- •30 Контроль герметичности системы охлаждения и натяжения ремня привода агрегатов; оценка работоспособности термостата.

- •31 Контроль вентиляционного и выпускного клапанов пробки радиатора (расширительного бачка) с помощью пневмотестера

- •32 Маркировка автомобильных ламп. Галогеновые лампы; принцип действия.

- •33 Причины перегорания нитей ламп накаливания.

- •34 Газоразрядные ксеноновые лампы. Устройство и принцип действия.

- •35 Светодиодные фары.

- •36 Классификация оптических элементов фар и их маркировка

- •37 Характеристика фар с симметричным и асимметричным распределениями световых потоков.

- •38 Противотуманные фары.

- •39 Дневные ходовые огни.

- •40 Оборудование и технология контроля фар.

- •41 Перспективные системы головного освещения и проблемы их внедрения.

- •42 Особенности эксплуатации автомобилей в условиях низких температур.

- •43 Причины затрудненного пуска двс в условиях низких температур.

- •44 Облегчение пуска двигателей с помощью пусковых легковоспламеняющихся жидкостей.

- •45 Облегчение пуска двигателей применением зимних масел, разжижающих добавок, более плотного электролита в акб, присадок к топливу и специальных топлив.

- •46 Обзор видов тепловых подготовок двс

- •47 Воздухообогрев

- •48 Подогрев двс с помощью газовых горелок инфракрасного излучения.

- •49 Электрообогрев и индивидуальные подогреватели

- •50 Обоснование выбора тепловой подготовки.

24 Контроль технического состояния двигателя методом спектрального анализа картерного масла.

Одним из перспективных методов диагностирования двигателя является спектральный анализ картерного масла. Концентрация загрязнений k в масле изменяется во времени t следующим образом:

,

где

,

где

k0 – исходная концентрация примесей;

g – интенсивность поступления продуктов износа в масло;

gф – интенсивность удаления продуктов износа из масла за счёт

фильтрации;

gу – интенсивность убывания продуктов износа вследствие угара масла;

Q – ёмкость картера.

Так как при t

→ ∞,

→ 0,

то практически уже через несколько

часов эксплуатации сопряжения, независимо

от k0

и Q

содержание продуктов износа стабилизируется

на уровне

→ 0,

то практически уже через несколько

часов эксплуатации сопряжения, независимо

от k0

и Q

содержание продуктов износа стабилизируется

на уровне

![]() ,

то-есть при постоянстве gф

и gу

полностью

определяется интенсивностью поступления

в масло продуктов износа.

,

то-есть при постоянстве gф

и gу

полностью

определяется интенсивностью поступления

в масло продуктов износа.

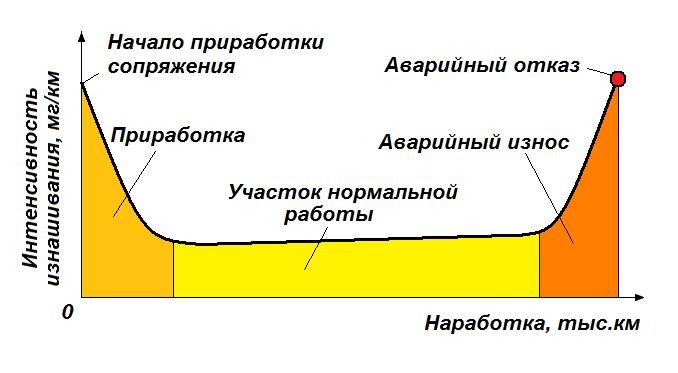

В результате изнашивания стенок цилиндров, шеек коленчатого вала, вкладышей, поршней, поршневых колец, бронзовых втулок поршневых пальцев, в картерном масле содержатся примеси железа, олова, алюминия, хрома, меди, никеля. Содержание этих элементов в масле пропорционально скорости изнашивания сопряжений двигателя. В процессе выработки концентрация соответствующего элемента в масле увеличивается в несколько раз (рис.3.21).

Рис.3.21. Закономерность интенсивности изнашивания сопряжения с момента его сборки до наступления аварийного отказа

Практическая реализация метода осуществляется периодическим отбором из картера двигателя проб масла. Пробы помещаются в сосуды и отправляются в диагностический центр или лабораторию. Одновременно отправляются данные о наработке двигателя, датах взятия пробы и обслуживания фильтров. На специальной установке проба масла сжигается в пламени электрической дуги и производится анализ полученного спектра, в результате чего определяется концентрация присутствующих в масле металлов.

После анализа порций масла нарастающим итогом лаборатория выдаёт рекомендации по видам технических воздействий.

Этот метод выявляет потребность в замене вкладышей КШМ не менее чем за 5 тыс., а поршневых колец за 10 тыс. км. до выработки их ресурса, чем могут быть предупреждены тяжелые аварийные отказы. Недостатками метода являются большая погрешность диагноза в случае отказа масляного фильтра, а так же большие трудоёмкость и стоимость спектрального анализа масла.

25 Определение зазоров в кривошипно-шатунном механизме с помощью пневмовакуумной установки госнити.

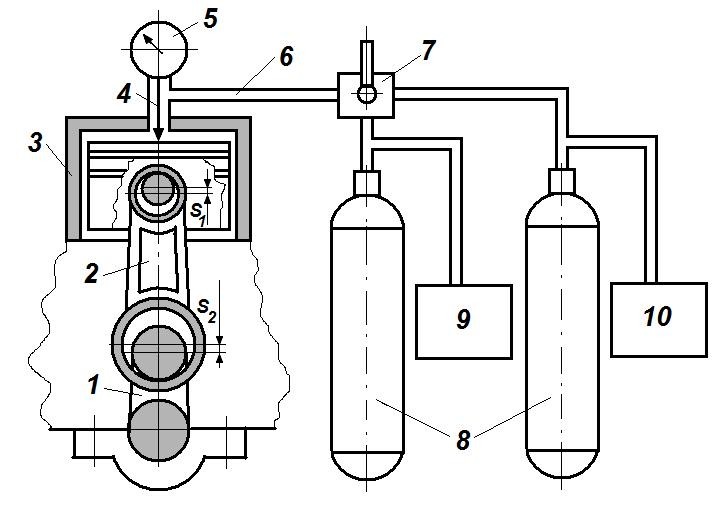

Достаточно точно зазоры в верхней головке шатуна и в шатунных подшипниках КШМ можно определить с помощью пневмо-вакуумной установки, разработанной ГОСНИТИ (рис.3.23).

Замер производится следующим образом:

Рис.3.23. Схема пневмовакуумной установки ГОСНИТИ: 1 – кривошип; 2 – шатун; 3 – цилиндр; 4 – наконечник; 5 – индикатор; 6 – трубопроводы; 7 – распределитель; 8 – ресивер; 9 – вакуум-насос; 10 – компрессор

Поршень выставляется в ВМТ, а в отверстие свечи или форсунки вворачивается пневмо-вакуумный наконечник 4 с индикатором 5, причем наконечник должен упираться в днище поршня.

Сначала в цилиндр подается давление и поршень перемешается вниз на величину зазоров в верхней и нижней головках шатуна. Вследствие этого во всей кинематической цепи создаются односторонние зазоры. Затем в надпоршневом пространстве постепенно создают вакуум и следят за показаниями индикатора.

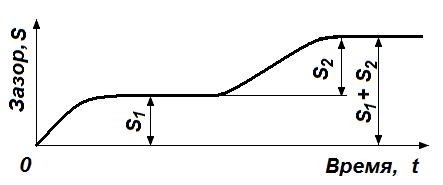

Поршень начинает движение вверх и сначала выбирает зазор S1, а затем S2 (рис.3.24), которые фиксируются индикатором.

Рис.3.24. График выборки зазоров в верхней и нижней головках шатуна

Если вместо индикатора использовать датчик перемещений, график выборки зазоров можно распечатать или сохранить в памяти компьютера.

Пневмо-вакуумный метод позволяет определить зазоры с точностью до 10 мкм. Наиболее стабильные результаты достигаются при подаче давления порядка 0,45МПа и разрежении 0,05…0,06МПа. Утечки воздуха через зазоры в ЦПГ существенного влияния на точность измерения не оказывают.

К преимуществам метода можно отнести наглядность и достоверность измерений. К недостаткам относятся громоздкость и сложность установки, нетехнологичность и большая трудоемкость контроля. Поэтому установку целесообразно применять в исключительных случаях, например, при решении вопроса о необходимости капитального ремонта двигателя.