- •Глава 3. Установки контактной сварки ……………………….32

- •Глава 4. Установки индукционного и диэлектрического

- •Электрофизической обработки…………….……………….123

- •Установки ………………… ……………………………………….…154

- •Материалов ……………………………………………………………175

- •Раздел I. Электротермические процессы и

- •Глава 1. Физико-технические основы электротермии

- •1.1. Электротермические установки и области их применения

- •1.3. Материалы, применяемые в электропечестроении

- •Глава 2. Установки нагрева сопротивлением

- •2.1. Физическая сущность электрического сопротивления

- •2.2. Нагревательные элементы

- •2.3. Установки электроотопления и электрообогрева

- •2.6. Нагрев сопротивлением жидких сред

- •2.7. Электрошлаковые установки

- •Глава 3. Установки контактной сварки

- •3.1. Физические основы электрической контактной сварки

- •3.2. Стыковая сварка

- •3.3. Точечная сварка

- •3.4. Шовная сварка

- •3.5. Электрооборудование установок контактной сварки

- •Глава 4. Установки индукционного и диэлектрического

- •4.1. Физико-технические основы индукционного нагрева

- •4.2. Индукционные плавильные установки

- •4.3. Индукционные нагревательные установки

- •4.4. Физические основы диэлектрического нагрева

- •4.5. Установки диэлектрического нагрева

- •Раздел II. Установки дугового нагрева

- •Глава 5. Основы теории и свойства дугового разряда

- •5.1. Ионизация газов. Понятие плазмы

- •5.2. Структура электродугового разряда

- •5.3. Особенности дуги переменного тока

- •5.4. Устойчивость и регулирование параметров электрической дуги

- •Глава 6. Электродуговые печи

- •6.1. Классификация дуговых печей

- •6.2. Электрооборудование дуговых печных установок

- •Глава 7. Плазменные технологические процессы и

- •7.3. Плазменные плавильные установки

- •7.4. Установки плазменной резки и сварки металлов

- •7.5. Установки плазменного нанесения покрытий

- •Глава 8.Установки дуговой электрической сварки

- •8.1. Физико-технические основы дуговой сварки

- •8.2. Источники питания дуговой сварки

- •8.3. Ручная дуговая сварка

- •8.4. Установки механизированной и автоматической сварки

- •Раздел III. Установки высокоинтенсивного

- •Глава 9. Установки электронно-лучевого нагрева

- •9.1. Физико-технические основы электронно-лучевого нагрева

- •9.2. Технологическое применение электронно-лучевого нагрева

- •Глава 10. Оптические квантовые генераторы (лазеры)

- •10.1. Основные принципы работы лазеров

- •10.2. Типы оптических квантовых генераторов

- •10.3. Основы технологии светолучевой обработки

- •Раздел IV. Установки электрохимической и

- •Глава 11. Электролизные установки

- •1.1. Основы электрохимической обработки

- •11.2 Электролиз растворов и расплавов

- •11.3 Электрооборудование электролизных производств

- •11.4. Применение электрохимической обработки материалов в машиностроении

- •11.5. Источники питания установок электрохимической обработки

- •Глава 12. Электроэрозионная обработка металлов

- •12.1. Общая характеристика и физические основы процесса

- •12.2. Параметры импульсных разрядов

- •12.3 Генераторы импульсов

- •12.5. Электроконтактная обработка

- •Глава 13. Электрохимико-механическая обработка в

- •13.1. Анодно-абразивная обработка

- •13.2. Анодно-механическая обработка

- •13.3. Оборудование электрохимико-механической обработки

- •Раздел V. Электромеханические процессы и

- •Глава 14. Установки магнитоимпульсной обработки

- •14.1. Физико-технические основы

- •14.3. Характеристика операций магнитоимпульсной обработки

- •14.4. Электромагнитные насосы

- •Глава 15. Электрогидравлическая обработка

- •15.1. Физические основы электрогидравлического эффекта

- •15.2. Технологическое использование высоковольтного разряда

- •Глава 16. Ультразвуковые электротехнологические

- •16.1. Физическая сущность ультразвуковой обработки

- •16.2. Элементы оборудования ультразвуковых установок

- •16.3. Технологическое использование ультразвуковых колебаний

- •Раздел VI. Электрокинетические методы обработки

- •Глава 17. Основы электронно-ионной технологии

- •17.1. Характеристика электронно-ионных процессов

- •17.2. Осаждение в электрическом поле

- •Глава 18. Электростатические промышленные

- •18.1. Принцип действия и устройство электрофильтров

- •18.2. Источники питания электрофильтров

Глава 12. Электроэрозионная обработка металлов

12.1. Общая характеристика и физические основы процесса

Для обработки металлов с высокими механическими свойствами применяется метод размерной обработки при непосредственном использовании теплового эффекта электрической энергии – электроэрозионная обработка (ЭЭО). Она основана на эффекте расплавления и испарения микропорций материала под тепловым воздействием импульсов электрической энергии, которая выделяется в канале электроискрового заряда между поверхностью обрабатываемой детали и электродом-инструментом, погруженным в жидкую непроводящую среду.

Следующие друг за другом импульсные разряды определенной длительности и формы производят выплавление и испарение микропорций металла. Электроэрозионный способ позволяет обрабатывать токопроводящие материалы любой механической прочности, вязкости, хрупкости, получать детали сложных форм и осуществлять операции, не выполняемые другими методами

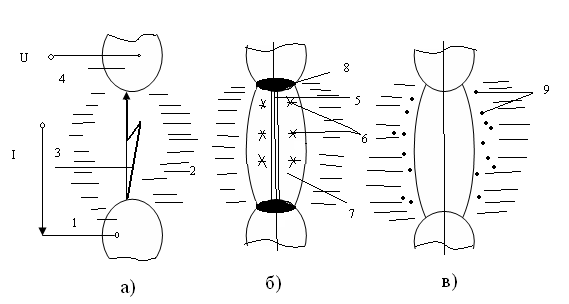

Процессы, происходящие при ЭЭO показаны на рис.12.1. По достижении импульсным напряжением и определенного значения между электродом-инструментом 4 и электродом-деталью 1 в диэлектрической жидкости 2 происходит электрический пробой. При этом от электрода, который в данный момент является катодом, отделяется стример 3 и направляется к аноду, ионизируя на своем пути жидкость. В результате этой фазы (ее длительность 10-9-10-7 с) образуется канал сквозной проводимости, и сопротивление межэлектродного промежутка снижается от нескольких мегаом до долей Ома (рис. 13.1, а).

Через канал проводимости в виде импульса выделяется электрическая энергии накопленная в источнике питания (рис. 12.1, б). При этом происходит электрический разряд 5, длительность которого составляет 10-6-10-4 с, для которого характерна падающая вольтамперная характеристика. Разряд проходит искровую и дуговую стадии. Благодаря высокой концентрации энергии в зоне разряда и приэлектродных областях развиваются высокие температуры. Под их воздействием образуется парогазовая полость 7.

В приэлектродных областях 8 происходит плавление и испарение микропорций металла на поверхности электрода. В результате развивающегося давления капли жидкого металла 6 выбрасываются из зоны разряда и застывают в окружающей электроды жидкой среде в виде мелких сферических частиц 9 (рис.12.1, в).

После пробоя электрическая прочность межэлектродного промежутка восстанавливается. Следующий разряд возникает в другом месте между другими неровностями поверхностей электродов. При этом электрод-инструмент получает возможность внедряться в обрабатываемую деталь. Выделяющаяся в столбе разряда энергия расходуется на испарение жидкости и представляет собой потери энергии.

Рис. 12.1. Схема физических процессов в межэлектродном промежутке при электроэрозионной обработке

В месте действия импульса тока на поверхности электродов остаются небольшие углубления – лунки, образовавшиеся вследствие удаления разрядом некоторого количества металла. Параметры лунки (диаметр и высота ) определяются мощностью импульсного разряда, его длительностью и свойствами материала:

,

(12.1)

,

(12.1)

где Ср – удельная теплоемкость; λ – коэффициент теплопроводности обрабатываемого материала.

Для сохранения электрода-инструмента следует подобрать пару металлов инструмента и изделия, чтобы инструмент не разрушался; подобрать режим работы источника питания или вообще его параметры так, чтобы инструмент оставался целым.