- •Глава 3. Установки контактной сварки ……………………….32

- •Глава 4. Установки индукционного и диэлектрического

- •Электрофизической обработки…………….……………….123

- •Установки ………………… ……………………………………….…154

- •Материалов ……………………………………………………………175

- •Раздел I. Электротермические процессы и

- •Глава 1. Физико-технические основы электротермии

- •1.1. Электротермические установки и области их применения

- •1.3. Материалы, применяемые в электропечестроении

- •Глава 2. Установки нагрева сопротивлением

- •2.1. Физическая сущность электрического сопротивления

- •2.2. Нагревательные элементы

- •2.3. Установки электроотопления и электрообогрева

- •2.6. Нагрев сопротивлением жидких сред

- •2.7. Электрошлаковые установки

- •Глава 3. Установки контактной сварки

- •3.1. Физические основы электрической контактной сварки

- •3.2. Стыковая сварка

- •3.3. Точечная сварка

- •3.4. Шовная сварка

- •3.5. Электрооборудование установок контактной сварки

- •Глава 4. Установки индукционного и диэлектрического

- •4.1. Физико-технические основы индукционного нагрева

- •4.2. Индукционные плавильные установки

- •4.3. Индукционные нагревательные установки

- •4.4. Физические основы диэлектрического нагрева

- •4.5. Установки диэлектрического нагрева

- •Раздел II. Установки дугового нагрева

- •Глава 5. Основы теории и свойства дугового разряда

- •5.1. Ионизация газов. Понятие плазмы

- •5.2. Структура электродугового разряда

- •5.3. Особенности дуги переменного тока

- •5.4. Устойчивость и регулирование параметров электрической дуги

- •Глава 6. Электродуговые печи

- •6.1. Классификация дуговых печей

- •6.2. Электрооборудование дуговых печных установок

- •Глава 7. Плазменные технологические процессы и

- •7.3. Плазменные плавильные установки

- •7.4. Установки плазменной резки и сварки металлов

- •7.5. Установки плазменного нанесения покрытий

- •Глава 8.Установки дуговой электрической сварки

- •8.1. Физико-технические основы дуговой сварки

- •8.2. Источники питания дуговой сварки

- •8.3. Ручная дуговая сварка

- •8.4. Установки механизированной и автоматической сварки

- •Раздел III. Установки высокоинтенсивного

- •Глава 9. Установки электронно-лучевого нагрева

- •9.1. Физико-технические основы электронно-лучевого нагрева

- •9.2. Технологическое применение электронно-лучевого нагрева

- •Глава 10. Оптические квантовые генераторы (лазеры)

- •10.1. Основные принципы работы лазеров

- •10.2. Типы оптических квантовых генераторов

- •10.3. Основы технологии светолучевой обработки

- •Раздел IV. Установки электрохимической и

- •Глава 11. Электролизные установки

- •1.1. Основы электрохимической обработки

- •11.2 Электролиз растворов и расплавов

- •11.3 Электрооборудование электролизных производств

- •11.4. Применение электрохимической обработки материалов в машиностроении

- •11.5. Источники питания установок электрохимической обработки

- •Глава 12. Электроэрозионная обработка металлов

- •12.1. Общая характеристика и физические основы процесса

- •12.2. Параметры импульсных разрядов

- •12.3 Генераторы импульсов

- •12.5. Электроконтактная обработка

- •Глава 13. Электрохимико-механическая обработка в

- •13.1. Анодно-абразивная обработка

- •13.2. Анодно-механическая обработка

- •13.3. Оборудование электрохимико-механической обработки

- •Раздел V. Электромеханические процессы и

- •Глава 14. Установки магнитоимпульсной обработки

- •14.1. Физико-технические основы

- •14.3. Характеристика операций магнитоимпульсной обработки

- •14.4. Электромагнитные насосы

- •Глава 15. Электрогидравлическая обработка

- •15.1. Физические основы электрогидравлического эффекта

- •15.2. Технологическое использование высоковольтного разряда

- •Глава 16. Ультразвуковые электротехнологические

- •16.1. Физическая сущность ультразвуковой обработки

- •16.2. Элементы оборудования ультразвуковых установок

- •16.3. Технологическое использование ультразвуковых колебаний

- •Раздел VI. Электрокинетические методы обработки

- •Глава 17. Основы электронно-ионной технологии

- •17.1. Характеристика электронно-ионных процессов

- •17.2. Осаждение в электрическом поле

- •Глава 18. Электростатические промышленные

- •18.1. Принцип действия и устройство электрофильтров

- •18.2. Источники питания электрофильтров

Глава 4. Установки индукционного и диэлектрического

НАГРЕВА

4.1. Физико-технические основы индукционного нагрева

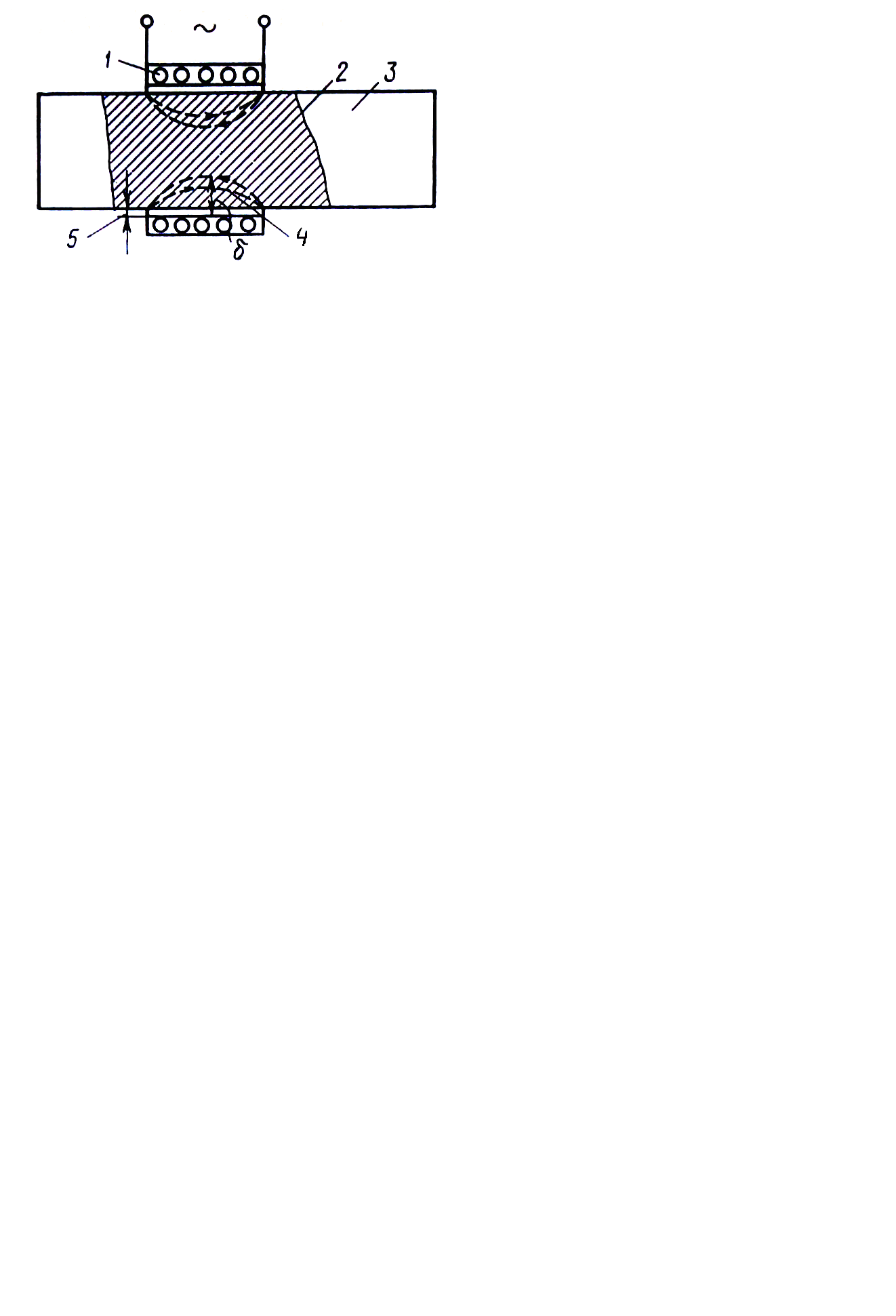

Индукционный нагрев проводящих тел – проводников первого и второго рода основан на поглощении ими электромагнитной энергии, возникновении наведенных вихревых токов, нагревающих тело по закону Джоуля-Ленца. Переменное магнитное поле создается индуктором, который по отношению к нагреваемому телу является первичной обмоткой трансформатора. Нагреваемое тело выполняет роль вторичной обмотки трансформатора, содержащей один короткозамкнутый виток (рис. 4.1).

Переменный

магнитный поток

![]() (2),

создаваемый первичной обмоткой

– индуктором 1, пропорционален его МДС

и обратно пропорционален

сопротивлению магнитной цепи. Возникающая

в нагреваемом теле ЭДС

(2),

создаваемый первичной обмоткой

– индуктором 1, пропорционален его МДС

и обратно пропорционален

сопротивлению магнитной цепи. Возникающая

в нагреваемом теле ЭДС

при известном значении сопротивления

нагреваемого тела обеспечивает

возникновение в нем вихревого тока

(4) и

выделение соответствующей мощности:

при известном значении сопротивления

нагреваемого тела обеспечивает

возникновение в нем вихревого тока

(4) и

выделение соответствующей мощности:

Рис. 4.1. Принципиальная схема индукционного нагрева:

1 – индуктор, 2 – магнитный поток в нагреваемом теле, 3 – нагреваемое тело, 4 – наведённый ток, 5 – воздушный зазор

Таким образом, индукционный нагрев является прямым нагревом сопротивлением, а включение нагреваемого тела в цепь тока производится за счет магнитной связи. Индукционный нагрев обладает достоинствами прямого нагрева сопротивлением – высокая скорость нагрева, пропорциональная вводимой мощности, неограниченный уровень достигаемых температур, достаточных для нагрева металлов, плавления металлов и неметаллов, перегрева расплава, испарения материалов и получения плазмы.

Принципиальная схема индукционного нагрева включает в себя индуктор, зазор и нагреваемое тело. Эти элементы определяют эффективность преобразования электрической энергии, получаемой от источника питания, в тепловую. Индуктор создает переменный во времени магнитный поток, т.е. электромагнитную волну, падающую на нагреваемое тело. Сам индуктор, находящийся в созданном им электромагнитном поле, тоже поглощает энергию, которая выделяется в нем в виде потерь.

Формы индукторов весьма разнообразны – цилиндрическая, плоская, фасонная. Как правило, индукторы изготовляют из меди – немагнитного металла и охлаждаются водой.

При выполнении нагревательных операций индуктор может находиться снаружи нагреваемого тела, либо внутри его. В последнем случае внутри индуктора помещают сердечник из листовой трансформаторной стали. Наиболее распространённым является внешнее расположение индуктора на цилиндрическом нагреваемом теле.

При нахождении индуктора в полости нагреваемого цилиндра потери энергии в зазоре равны:

(4.1)

(4.1)

здесь

![]() – характерные размеры нагреваемого

тела и индуктора.

– характерные размеры нагреваемого

тела и индуктора.

Энергия, вводимая в нагреваемое тело, определяется в инженерных расчетах через значение мощности, выделяющейся в металлическом цилиндре на 1 м его длины. Для активной мощности:

(4.2)

(4.2)

и реактивной мощности:

(4.3)

(4.3)

где

![]() – удельное сопротивление нагреваемого

материала;

– удельное сопротивление нагреваемого

материала;

![]() – магнитная проницаемость;

– магнитная проницаемость;

![]() –

частота поля;

–

частота поля;

– ампер-витки индуктора;

– ампер-витки индуктора;

– сложные

комплексы, образованные из функции

Бесселя, определяются по таблицам и

графикам.

– сложные

комплексы, образованные из функции

Бесселя, определяются по таблицам и

графикам.

При нагреве металлической плиты активная и реактивная составляющие мощности соответственно равны:

(4.4)

(4.4)

(4.5)

(4.5)

Эти зависимости показывают, что регулирование мощности при индукционном нагреве может осуществляться за счет изменение числа витков индуктора тока намагничивания и его частоты. При прочих равных условиях выделяющаяся мощность больше для тел имеющих высокие удельное сопротивление и магнитную проницаемость. При нагреве до высоких температур, когда заметным становится изменение удельного сопротивления , необходимо регулирование напряженности магнитного поля или частоты.

Электрический

КПД системы индуктор – металлический

цилиндр

определяется из соотношения полезной

активной мощности

![]() ,

выделяющейся

в металле, и активных потерь в индукторе

,

выделяющейся

в металле, и активных потерь в индукторе

![]() :

:

(4.6)

(4.6)

Максимальное значение КПД составляет 0,70-0,881.

При определении коэффициента мощности системы необходимо учитывать активные и реактивные мощности, выделяющиеся не только в нагреваемом теле, но и в индукторе и особенно в зазоре:

сosφ (4.7)

(4.7)

Чем

больше зазор между индуктором и

нагреваемым цилиндром,

тем больше реактивная мощность

и тем ниже

сosφ.

Магнитное поле, выходя из индуктора,

встречает поверхность нагреваемого

тела, в которой сразу начинается

выделение тепловой энергии.

По мере продвижения в глубину тела в

механизм проведения

тока включаются более глубокие слои,

а ток проводимости в

это же время создает встречное магнитное

поле, препятствующее продвижению

внешнего поля. Поэтому индукционный

нагрев по своей

природе является поверхностным и поток

энергии на глубине

и тем ниже

сosφ.

Магнитное поле, выходя из индуктора,

встречает поверхность нагреваемого

тела, в которой сразу начинается

выделение тепловой энергии.

По мере продвижения в глубину тела в

механизм проведения

тока включаются более глубокие слои,

а ток проводимости в

это же время создает встречное магнитное

поле, препятствующее продвижению

внешнего поля. Поэтому индукционный

нагрев по своей

природе является поверхностным и поток

энергии на глубине

меньше потока на поверхности в

меньше потока на поверхности в

раз

и составляет 0,136

раз

и составляет 0,136 ,

где Р0

– поток

энергии на поверхности.

,

где Р0

– поток

энергии на поверхности.

В слое металла толщиной поглощается 86,4 % энергии, прошедшей через поверхность тела.

Глубина проникновения определяется:

.

(4.8)

.

(4.8)

Отсюда следует, что глубина нагрева тела увеличивается с ростом его удельного сопротивления и понижается с ростом частоты тока. Формула (4.8) позволяет определить необходимую частоту тока для нагрева тела на заданную глубину. Для ферромагнитных материалов, когда с ростом температуры увеличивается , а при достижении точки Кюри значение падает от 50—100 до 1, глубина проникновения тока резко увеличивается, однако поглощаемая мощность при этом уменьшается.

Индуктор с точки зрения электротехники представляет собой в большинстве случаев соленоид, имеющий один или несколько добавочных отводов от внутренних витков. Витковое напряжение (напряжение между смежными витками) изменяется в широких пределах от 20–175 В до 400–600 и даже 1000 В. Ток индукторов составляет от сотен до нескольких тысяч ампер при средней плотности тока порядка 20 А/мм2. Потери энергии в индукторах могут достигать 20–30 % полезной мощности установки.

Индукционный способ нагрева применяется при следующих технологических процессах: плавка металлов и неметаллов; поверхностная закалка; нагрев заготовок под пластическую деформацию или термохимическую обработку; сварка и пайка; зонная очистка металлов и полупроводников, плавка во взвешенном состоянии; получение монокристаллов из тугоплавких оксидов; получение плазмы.