- •Глава 3. Установки контактной сварки ……………………….32

- •Глава 4. Установки индукционного и диэлектрического

- •Электрофизической обработки…………….……………….123

- •Установки ………………… ……………………………………….…154

- •Материалов ……………………………………………………………175

- •Раздел I. Электротермические процессы и

- •Глава 1. Физико-технические основы электротермии

- •1.1. Электротермические установки и области их применения

- •1.3. Материалы, применяемые в электропечестроении

- •Глава 2. Установки нагрева сопротивлением

- •2.1. Физическая сущность электрического сопротивления

- •2.2. Нагревательные элементы

- •2.3. Установки электроотопления и электрообогрева

- •2.6. Нагрев сопротивлением жидких сред

- •2.7. Электрошлаковые установки

- •Глава 3. Установки контактной сварки

- •3.1. Физические основы электрической контактной сварки

- •3.2. Стыковая сварка

- •3.3. Точечная сварка

- •3.4. Шовная сварка

- •3.5. Электрооборудование установок контактной сварки

- •Глава 4. Установки индукционного и диэлектрического

- •4.1. Физико-технические основы индукционного нагрева

- •4.2. Индукционные плавильные установки

- •4.3. Индукционные нагревательные установки

- •4.4. Физические основы диэлектрического нагрева

- •4.5. Установки диэлектрического нагрева

- •Раздел II. Установки дугового нагрева

- •Глава 5. Основы теории и свойства дугового разряда

- •5.1. Ионизация газов. Понятие плазмы

- •5.2. Структура электродугового разряда

- •5.3. Особенности дуги переменного тока

- •5.4. Устойчивость и регулирование параметров электрической дуги

- •Глава 6. Электродуговые печи

- •6.1. Классификация дуговых печей

- •6.2. Электрооборудование дуговых печных установок

- •Глава 7. Плазменные технологические процессы и

- •7.3. Плазменные плавильные установки

- •7.4. Установки плазменной резки и сварки металлов

- •7.5. Установки плазменного нанесения покрытий

- •Глава 8.Установки дуговой электрической сварки

- •8.1. Физико-технические основы дуговой сварки

- •8.2. Источники питания дуговой сварки

- •8.3. Ручная дуговая сварка

- •8.4. Установки механизированной и автоматической сварки

- •Раздел III. Установки высокоинтенсивного

- •Глава 9. Установки электронно-лучевого нагрева

- •9.1. Физико-технические основы электронно-лучевого нагрева

- •9.2. Технологическое применение электронно-лучевого нагрева

- •Глава 10. Оптические квантовые генераторы (лазеры)

- •10.1. Основные принципы работы лазеров

- •10.2. Типы оптических квантовых генераторов

- •10.3. Основы технологии светолучевой обработки

- •Раздел IV. Установки электрохимической и

- •Глава 11. Электролизные установки

- •1.1. Основы электрохимической обработки

- •11.2 Электролиз растворов и расплавов

- •11.3 Электрооборудование электролизных производств

- •11.4. Применение электрохимической обработки материалов в машиностроении

- •11.5. Источники питания установок электрохимической обработки

- •Глава 12. Электроэрозионная обработка металлов

- •12.1. Общая характеристика и физические основы процесса

- •12.2. Параметры импульсных разрядов

- •12.3 Генераторы импульсов

- •12.5. Электроконтактная обработка

- •Глава 13. Электрохимико-механическая обработка в

- •13.1. Анодно-абразивная обработка

- •13.2. Анодно-механическая обработка

- •13.3. Оборудование электрохимико-механической обработки

- •Раздел V. Электромеханические процессы и

- •Глава 14. Установки магнитоимпульсной обработки

- •14.1. Физико-технические основы

- •14.3. Характеристика операций магнитоимпульсной обработки

- •14.4. Электромагнитные насосы

- •Глава 15. Электрогидравлическая обработка

- •15.1. Физические основы электрогидравлического эффекта

- •15.2. Технологическое использование высоковольтного разряда

- •Глава 16. Ультразвуковые электротехнологические

- •16.1. Физическая сущность ультразвуковой обработки

- •16.2. Элементы оборудования ультразвуковых установок

- •16.3. Технологическое использование ультразвуковых колебаний

- •Раздел VI. Электрокинетические методы обработки

- •Глава 17. Основы электронно-ионной технологии

- •17.1. Характеристика электронно-ионных процессов

- •17.2. Осаждение в электрическом поле

- •Глава 18. Электростатические промышленные

- •18.1. Принцип действия и устройство электрофильтров

- •18.2. Источники питания электрофильтров

3.2. Стыковая сварка

Стыковая сварка – это способ контактной сварки, при котором детали соединяются по всей площади их касания. Различают два способа стыковой сварки – сопротивлением и оплавлением.

При сварке сопротивлением (рис. 3.1,а) свариваемые детали 2 укрепляют в токоподводах 1 и сжимают с усилием FСЖ. При пропускании по ним тока происходит нагрев деталей в стыке 3 до температуры, близкой к температуре плавления металла (0,8-0,9 ТПЛ). Затем резко увеличивают усилие сжатия (осадка деталей), в результате чего в твердой фазе образуется сварное соединение.

Сварку оплавлением подразделяют на сварку непрерывным оплавлением и оплавленном с подогревом.

При сварке непрерывным оплавлением детали сближаются при включенном сварочном трансформаторе и путем сжатия осуществляется их контакт. При этом стык разогревается за счет протекания тока. Затем силу сжатия уменьшают, вследствие чего увеличивается контактное сопротивление и снижается сварочный ток. При снижении давления соприкосновение деталей по плоскости заменяется соприкосновением в отдельных точках. В этих точках эффективность нагрева повышается и отдельные выступающие участки оплавляются. После разрушения одних выступов металла начинается соприкосновение очередных выступающих участков, что создает новые пути прохождения сварочного тока. Оплавление концов свариваемых деталей продолжается до тех пор, пока между их торцами не образуется прослойка жидкого металла. После этого создается сплошное металлическое соединение свариваемого стыка за счет приложения небольшого усилия осадки.

При сварке оплавлением с подогревом детали предварительно подогревают методом кратковременных замыканий их торцов, а затем оплавляются.

3.3. Точечная сварка

При осуществлении точечной сварки свариваемые детали помещают между двумя электродами, закрепленными в электрододержателях (рис. 3.1, б). Посредством нажимного механизма электроды плотно сжимают свариваемые детали. После сжатия на электроды подается напряжение и проходящий через детали ток нагревает место сварки до необходимой температуры, при достаточном сжатии в этом месте образуется неразъемное сварное соединение. В центре сварочной точки температура несколько выше температуры плавления свариваемого металла, ее диаметр близок к диаметру электродов.

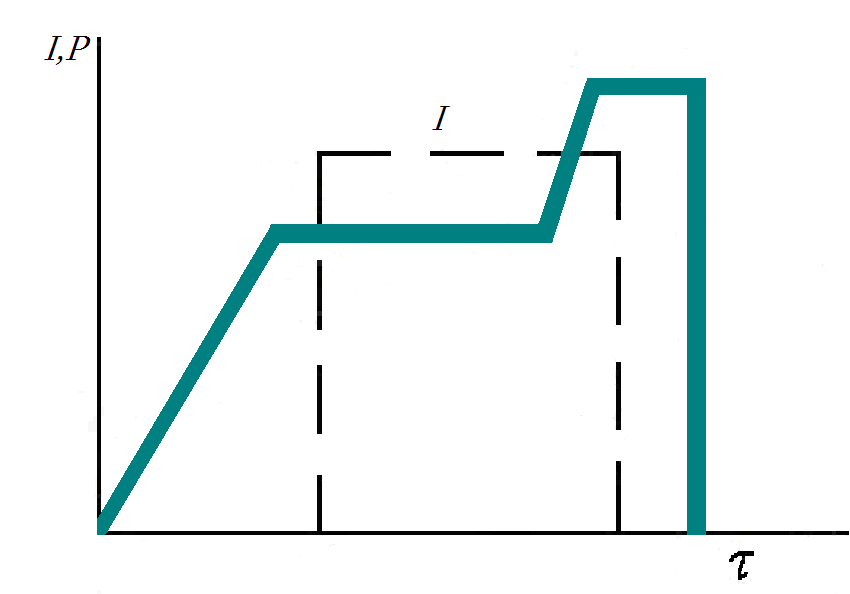

Необходимое для сварки одной точки время определяется толщиной свариваемых деталей, физическими свойствами свариваемого материала, мощностью сварочного устройства, степенью сжатия деталей к колеблется в пределах от тысячных долей секунды (при сварке тонких листов цветных металлов) до нескольких секунд (толстые стальные детали). Цикл точечной сварки показан на рис. 3.2.

3

2

1

4

5

Рис. 3.2. Цикл точечной сварки:

1 - сжатие деталей электродами (P); 2 - удержание электродов в сжатом состоянии и повышение давления в конце импульсного тока; 3 - снятие давления; 4 - включение тока; 5 - выключение тока.

Машины точечной сварки различаются по способу подвода тока. Наиболее широко распространена одноточечная двусторонняя (нормальная) сварка (см. рис. 3.1,б). Верхний и нижний электроды имеют рабочую поверхность, обеспечивающую необходимую плотность тока для концентрированного разогрева места сварки. При необходимости уменьшить вмятины от электродов с одной стороны свариваемого изделия применяют один из способов «бесследной» сварки (рис. 3.3, а-в). Это достигается увеличением рабочей поверхности одного из электродов (рис. 3.4, а), сваркой на плоском электроде (рис. 3.3, б) либо введением промежуточной плоской пластины между одним из электродов и деталью (рис. 3.3, в). Необходимая плотность тока для обеспечения концентрированного нагрева создается вторым электродом с нормальной рабочей поверхностью.

Рис. 3.3. Принципиальные схемы основных способов точечной сварки

В случае невозможности осуществления нормальной одноточечной сварки применяется точечная сварка с косвенным токоподводом. При этом, с одной стороны, ток подводится электродом с нормальной контактной поверхностью, а с другой - электродом с большей контактной поверхностью (рис. 3.3, г). Для уменьшения местных остаточных деформаций от сварки применяются способы, показанные на рис. 3.3, д, е.

При сварке тонколистовых изделий применяется односторонняя многоточечная сварка (рис. 3.3, ж). Одновременная сварка двух точек при двустороннем токопроводе от спаренного трансформатора (рис. 3.3, з) позволяет сваривать металлические изделия большой толщины.

Регулирование силы сварочного тока и напряжения во вторичной цепи осуществляется переключением витков первичной обмотки с помощью переключателя. Время прохождения тока регулируется и выдерживается также автоматически, для чего машина снабжена регулятором времени сварки.