- •Особенности оценки инвестиционных проектов в энергетике.

- •Б инарные парогазовые установки, схемы, принцип действия.

- •Энергоустановки на базе газификации угля, схемы, принцип действия.

- •Реконструкция по парогазовому варианту, схемы, принцип действия.

- •Суперсверхкритические параметры, котлы с цкс, схемы, принцип действия.

- •Основы оптимизации энергетических установок.

- •Предпроектные работы, этапы проектирования.

- •Проектный период. Разработка рабочей документации. Экспертиза проектов.

- •Ситуационный и генеральный планы тэс.

- •Компоновка объектов тэс (дымовые трубы).

- •Компоновки генеральных планов кэс и тэц.

- •Компоновка генерального плана тэц.

- •Компоновка генерального плана парогазовой тэс

- •Компоновки главных корпусов тэс.

- •Компоновка пылеугольных тэс

- •Структура капитальных вложений в оборудование тэс. Капиталовложения в энергетические объекты

- •Общие вопросы монтажа паровых котлов.

- •Схемы монтажа парогенераторов.

- •Монтаж каркасных конструкций парогенераторов.

- •Монтаж поверхностей нагрева парогенераторов.

- •Монтаж газоплотных поверхностей нагрева парогенераторов.

- •Монтаж барабанов парогенераторов.

- •Грузоподъемные механизмы и средства малой механизации.

- •Основные технологические вопросы монтажа оборудования тэс.

- •Организация и технология сварочных работ при монтаже оборудования тэс.

- •Алгоритм создания нового энергообъекта (тэс).

- •Общие вопросы организации строительства тэс.

- •Создание дирекции строящейся тэс.

- •Создание производственно-комплектовочных и строительных баз.

- •Строительный генеральный план.

- •Временные здания и сооружения при строительстве тэс.

- •Временное энергоснабжение при строительстве тэс.

- •Основные вопросы технического надзора при строительстве тэс.

- •Планирование строительства тэс.

- •Современные методы монтажа паровых турбин.

- •Монтаж конденсаторов паровых турбин.

- •Монтаж фундаментных плит турбин

- •Принципы монтажа цилиндров паровых турбин.

- •Технологический алгоритм монтажа паровых турбин.

- •Монтаж турбогенераторов тэс.

- •Монтаж вспомогательного оборудования и трубопроводов машзала.

- •2.Монтаж трубопроводов.

- •Монтаж вращающихся механизмов тэс вспомогательного назначения.

- •Монтаж маслосистем турбин.

- •Организация пуско-наладочных работ на тэс.

- •Механические и химические очистки после монтажа.

- •Освоение оборудования введенной тэс до уровня проектных нормативов.

- •Основные положения технической программы освоения тэс до уровня, заложенного проектом

Монтаж маслосистем турбин.

Монтаж маслосистем турбины осуществляется бригадирами, располагающими высококвалифицированными специалистами.

Алгоритм монтажа масляного хозяйства:

Установка на проектные места маслобака и маслоохладителей с проверкой фундамента и металлоконструкций.

Контрольная сборка заводских блоков маслопровода и изготовление элементов маслосистемы из труб диаметром 100мм и меньше.

Проведение гидроиспытания давлением 1,25 от рабочего.

Оформление документов и инструментальная проверка качества сварных стыков. При сборке фланцевых соединений должен использоваться крепеж, поставленный заводом-изготовителем. При необходимости новые шпильки производить из стали марки Ст5, не ниже.

Разборка маслосистемы с внутренней очисткой всех труб ершами и пескоструйными аппаратами.

Консервация внутренней поверхности распыленным горячим турбинным маслом с последующей заглушкой блоков.

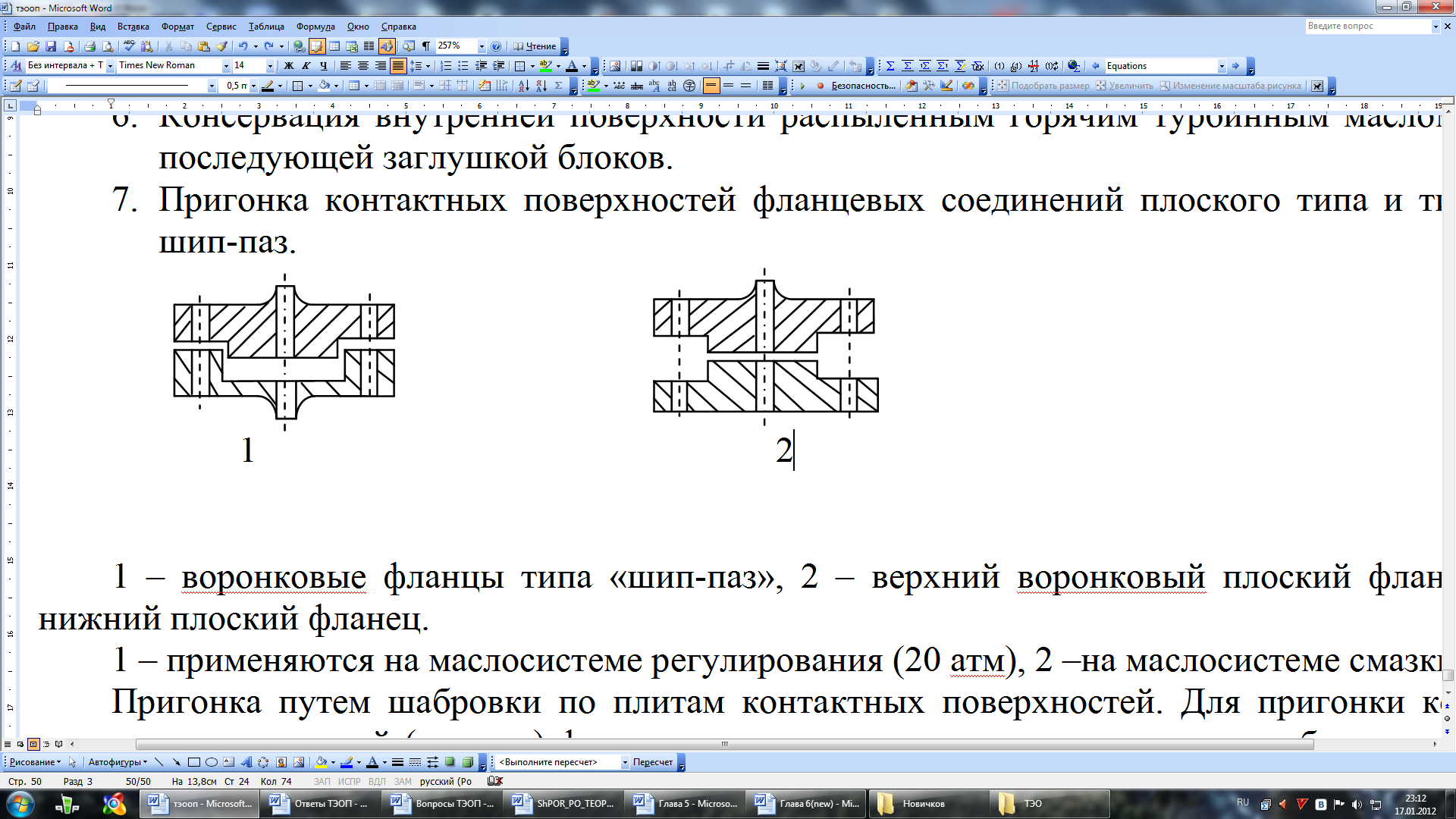

Пригонка контактных поверхностей фланцевых соединений плоского типа и типа шип-паз.

1 – воронковые фланцы типа «шип-паз», 2

– верхний воронковый плоский фланец,

нижний плоский фланец.

– воронковые фланцы типа «шип-паз», 2

– верхний воронковый плоский фланец,

нижний плоский фланец.

1 – применяются на маслосистеме регулирования (20 атм), 2 –на маслосистеме смазки.

Пригонка путем шабровки по плитам контактных поверхностей. Для пригонки контактных поверхностей (зеркала) фланца типа «паз» изготавливается из чугуна блин – притир, который подгоняется по контрольной плите. Точность шабровки при пригонке контактов фланцев должна достигать одного пятна на 1 см2. В дальнейшем эти фланцы собираются только на сверхплотный электрокартон толщиной 0,5-1,5 мм с применением бакилитового лака. Технология сборки и обтяжки фланцев указывается турбинным заводом.

Окончательная сборка и установка блоков в окончательные положения со сборкой фланцев.

Организация пуско-наладочных работ на тэс.

Персонал на вновь вводимую электростанцию набирается заблаговременно за 3-6 месяцев до пуска. Обучение персонала ведется на ТЭС с подобным оборудованием. Так же персонал сдает первичный экзамен. Но окончательный экзамен с присвоением права обслуживания установок проводится комиссией данной ТЭС.

Завершающим этапом монтажа оборудования является пуско-наладочные работы:

-разработка программ различных видов опробования и испытаний, а также программы комплексного опробования оборудования.

-организация пуско-наладочных работ под руководством главного инженера ТЭС, начальников цехов ТЭС и оперативного персонала. Для проведения специальных видов пуско-наладочных работ привлекаются пуско-наладочные организации.

-проведение пуско-наладочных работ в электрической части, ТАИ, хим.водоподготовки, очистных сооружениях, насосной добавочной воды.

-начало пусковых работ на котле (растопка на паровую плотность, проведение щелочения и кислотной очистки).

-индивидуальное опробование вспомогательного оборудования котельного и турбинного отделений.

-водная промывка трубопроводов котельного и турбинного отделений.

-паровая продувка паропроводов и пароперепускных труб к турбине (поочередно).

-пуск турбины с прогревом на малых оборотах и проведением напыления тепловой изоляции.

-создание рабочей комиссии под руководством главного инженера ТЭС для проверки готовности комплекса к комплексному опробованию с составлением акта. До решения о возможности комплексного опробования необходимо четко определить отсутствие принципиальных недостатков к оборудованию, строительным работам, монтажу.

-комплексное опробование по специальной программе важно провести так, чтобы за 3 суток были опробованы максимально все элементы ТЭС: топливоподача, котло-турбинное оборудование, хим.водоподготовка, очистные сооружения, система технического водоснабжения.

п отоки

отоки

промывки

с брос

сетка пэн питательный

трубопровод

брос

сетка пэн питательный

трубопровод

1 этап промывки с подачей в бак и очисткой его, 2 этап – промывка питательных трубопроводов питательных насосов.

Продувка паропроводов осуществляется паром от котла через главный паропровод турбины.

аск

аск

гпз

гпз

сито вск

Продувка проводится сначала до ГПЗ, затем при снятом паровом сите ВСК. Вторым этапом продувается каждая пароперепускная труба.

Паровые котлы с параметрами 100атм и выше после монтажа подвергабтся обязательному щелочению и кислотной промывке. Проведение щелочения водным раствором щелочи (KOH, NaOH) крепостью 3-4% позволяет разрыхлить отложения окислов железа. После щелочения сразу же проводится кислотная промывка котла 5%-ым водным раствором ингибированной соляной кислоты (HCI) при температуре не ниже 70С. Промывка проводится циркуляционным методом со стремлением получить максимально возможные скорости циркуляции.

2

2

1

1

1 – бак моющего раствора, 2 – промывочный насос

Результат кислотной промывки контролируется лабораторией.

Окончанием кислотной промывки является длительная водная промывка до нейтральной реакции. После водной отмывки проводится пассивация поверхностей котла для создания защитной пленки водным раствором гидрозингидрата. Он используется для окончательного подавления кислорода вводом его в питательную воду после ДВД перед питательным насосом.

После завершения кислотной промывки нижние коллектора котлов осматриваются и очищаются. После окончания кислотной промывки собирается сепарация. На крупных энергоблоках химическая промывка проводится по всему циклу: деаэратор – питательный трубопровод – турбоагрегат – деаэратор.

Комплексное опробование проводится персоналом ТЭС под руководством главного инженера.

После опробования обычно проводится останов с устранением выявленных дефектов.

Для достижения проектных показателей необходим определенный период работы по усовершенствованию эксплуатации, а также числа часов использования. В практике советской энергетики на освоение новых энергоблоков отводилось 12-24 месяца.