- •Ответы по деталям машин

- •1.1. Основные критерии работоспособности и расчета деталей машин:

- •1.2.Резьбовые соединения, их достоинства и недостатки. Основные детали резьбовых соединений: винт, гайка, шпилька, стопорные устройства. Схемы соединений с помощью этих устройств:

- •1.3.Типы резьб и область их применения. Основные геометрические параметры резьбы. Понятие о расчетном диаметре крепежных резьб:

- •1.4. Вывод расчетных зависимостей для определения момента сопротивления в резьбе и момента трения на торце гайки (головки болта):

- •1.5. Условие самоторможения винтовой пары:

- •1.6. Коэффициент полезного действия винтовой пары. Способы повышения кпд винтовой пары:

- •1.7. Распределение осевой силы по виткам гайки. Конструктивные меры, применяемые для улучшения распределения нагрузки по виткам:

- •1.8. Расчет на прочность стержня, нагруженного силой затяжки и моментом сопротивления в резьбе (прочность затянутого болта):

- •1.9. Расчет резьбовых соединений, нагруженных сдвигающей силой при установке винтов с зазором и без зазора:

- •1.10. Расчет резьбовых соединений, нагруженных моментом сил в плоскости стыка при установке винтов с зазором и без зазора:

- •1.11. Расчет резьбовых соединений, нагруженных предварительной силой затяжки и последующей внешней осевой силой:

- •1.12. Расчет резьбовых соединений, нагруженных отрывающей силой и опрокидывающим моментом:

- •1.13. Расчет резьбовых соединений, работающих при переменной нагрузке. Конструктивные и технологические мероприятия по повышению долговечности винтов, работающих при переменной нагрузке:

- •1.14. Материалы резьбовых деталей и допускаемые напряжения:

- •1.15. Сварные соединения, достоинства и недостатки, область применения. Типы сварных швов, виды сварных соединений, методы сварки:

- •1.17. Сварные нахлесточные соединения. Типы швов. Распределение напряжений по длине флангового шва, рекомендуемые пределы длин фланговых швов:

- •1.19. Тавровые соединения. Расчет соединений нагруженных силой, силой и изгибающим моментом:

- •1.20. Допускаемые напряжения при расчете сварных соединений:

- •1.21. Расчет сварных соединений, работающих при переменной нагрузке. Формулы для расчета и выбор допускаемых напряжений:

- •1.22. Заклепочные соединения, достоинства и недостатки, область применения. Основные типы заклепок и заклепочных соединений:

- •1.24. Соединения деталей с натягом, достоинства и недостатки, область применения. Способы получения соединений. Принцип работы (передачи нагрузки) соединения с натягом.

- •1.26. Связь давления на поверхности контакта с расчетным натягом в соединении (Ляме).

- •1.27. Понятие о расчетном и измеренном натягах. Влияние микронеровностей на нагрузочную способность соединений с натягом.

- •1.28. Потребная сила запрессовки. Потребная температура нагрева охватывающей (охлаждения охватывающей) деталей, необходимая для обеспечения свободной сборки соединения.

- •1.29. Напряженное состояние деталей в соединении с натягом. Проверка их прочности.

- •1.30. Шпоночные соединения, достоинства и недостатки, область применения. Типы призматических шпонок, способы изготовления шпоночных пазов.

- •1.31. Соединения с призматическими шпонками, конструкция и метод расчета.

- •1.32. Соединения с сегментными шпонками, конструкция и метод расчета.

- •1.33. Типы шлицевых соединений, их сравнительная оценка. Область применения. Способы центрирования деталей шлицевых соединений, обоснование выбора способа центрирования.

- •1.34. Критерии работоспособности шлицевых соединений. Метод расчета шлицевых соединений.

- •1.35. Выбор допускаемых напряжений для шпоночных и шлицевых соединений.

- •1.36. Передачи винт-гайка, назначение и область применения, достоинства и недостатки. Виды передач, пример конструкции, материалы деталей передач.

- •1.37. Критерии работоспособности передачи винт-гайка – скольжения. Расчет передачи по удельному давлению в резьбе и расчет на прочность и устойчивость:

- •2.1 Общие сведения о передачах: назначение, область применения. Краткая классификация передач, их основные характеристики. Принцип работы, кинематика, сравнительная оценка различных типов передач.

- •Основные характеристики передач

- •2.2. Контактные напряжения. Виды разрушения, вызываемые контактными напряжениями. Какие передачи рассчитываются по сопротивлению контактной усталости?

- •2.3. Зубчатые передачи, достоинства и недостатки. Основные виды зубчатых передач. Основные параметры зубчатых колес. Передаточное число. Материалы и термообработка для зубчатых колес.

- •Основные виды зубчатых передач

- •Достоинства и недостатки

- •Основные характеристики передач

- •Основные параметры зубчатых колес

- •Передаточное число

- •Материалы и термообработка для зубчатых колес

- •2.4. Силы в зацеплении цилиндрических прямозубых и косозубых колес.

- •2.5. Основные причины выхода из строя зубчатых колес и методы расчета, обеспечивающие работоспособность зубчатых передач. Основные виды разрушения зубьев

- •Основные критерии работоспособности

- •2.6. Понятие о коэффициенте расчетной нагрузки для зубчатых передач. Коэффициенты концентрации и динамичности нагрузки, их физический смысл: от каких параметров зависят величины этих коэффициентов.

- •2.7. Расчет зубьев цилиндрических прямозубых колес на сопротивление контактной усталости. Вывод расчетной зависимости и ее анализ.

- •2.8. Расчет зубьев цилиндрических прямозубых колес на изгибную усталость. Вывод расчетной зависимости и ее анализ.

- •2.10. Особенности геометрии и условий работы косозубых цилиндрических передач. Длина линии контакта и распределение нагрузки по длине контакта.

- •Как определить коэффициент, учитывающий форму зуба для косозубого цилиндрического зубчатого колеса?

- •Особенности расчета косозубых и шевронных колес на сопротивление контактной и изгибной усталости

- •Чем обуславливается повышение нагрузочной способности косозубых и шевронных передач по сравнению с прямозубыми?

- •Типы зубчатых колес.

- •Основные геометрические параметры конического зубчатого колеса. Передаточное число конической зубчатой передачи.

- •2.14. Силы, действующие в зацеплении прямозубых конических колес. Силы, действующие в зацеплении прямозубых конических колес.

- •Как учитывают при их выборе переменный режим и заданный срок работы передачи?

- •2 .18. Червячные передачи. Достоинства и недостатки, область применения. Принцип действия. Червячные передачи.

- •Достоинства и недостатки, область применения.

- •2.19. Основные параметры червячных передач (мощность, передаточное отношение, модуль, межосевое расстояние).

- •2.20. Геометрия червячных передач без смещения исходного производящего контура.

- •2.21. Червячные передачи со смещением исходного производящего контура, коэффициенты смещения.

- •2.22 Типы червяков, технология изготовления червяков и червячных колес.

- •2.23. Скольжение в червячной передаче, кпд передачи, способы повышения кпд.

- •2.24. Силы в зацеплении червячной передачи.

- •2.25. Причины выхода из строя червячных передач и критерии их работоспособности.

- •2.26. Выбор материалов для червяка и венца червячного колеса.

- •2.27. Расчет зубьев червячных передач на сопротивление контактной и изгибной усталости. Понятие о расчетной нагрузке. Расчет червячной передачи по контактным напряжениям

- •Расчет червячной передачи по напряжениям изгиба зуба колеса

- •2.28. Выбор допускаемых контактных напряжений при расчете червячных передач.

- •2.29. Тепловой расчет и способы охлаждения червячных передач.

- •2.30. Способы смазывания червячных передач, типы смазочных материалов и их объемы.

- •3.1. Валы и оси – назначение, опорные части валов и осей. Конструкции основных типов цапф.

- •3.2. Посадочные поверхности и переходные участки валов.

- •3.3. Форма вала по длине и способы осевой фиксации деталей на валу.

- •3.4. Материалы и обработка валов и осей.

- •3.5. Критерии работоспособности валов и осей.

- •3.6. Расчетные схемы валов и осей.

- •3.7. Изгибная и крутильная жесткость вала. Параметры их оценки.

- •3.8. Проектный расчет валов.

- •3.9. Условия, определяющие опасное сечение вала.

- •3.10. Расчеты валов по статической прочности.

- •3.11. Расчеты валов на сопротивление усталости. Конструктивные и технологические способы повышения сопротивления усталости валов.

- •3.12. Расчеты валов на жесткость.

- •3.13. Расчеты валов на виброустойчивость.

- •3.14. Подшипники качения – назначение , достоинства и недостатки. Классификация, система условных обозначений подшипников качения.

- •3.15. Кинематика подшипников качения.

- •3.16. Распределение радиальной нагрузки между телами качения в радиальном однорядном шарикоподшипнике.

- •3.17. Контактные напряжения в деталях подшипника.

- •3.18. Причины выхода из строя подшипников качения.

- •3.19. Подбор подшипников качения по статической грузоподъемности. В каких случаях подбирают подшипники качения по статической грузоподъемности.

- •3.20. Назначение радиальных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу l.

- •3.21. Назначение радиально-упорных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу l.

- •3.22. Назначение упорных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу l.

- •3.23. Подбор подшипников качения на заданный ресурс при переменных режимах нагружения.

- •3.24. Как в расчетах подшипников качения на ресурс учитывается требуемый повышенный уровень надежности.

- •3.25. Для каких типов подшипников качения определяется эквивалентная динамическая радиальная нагрузка, а для каких – эквивалентная динамическая осевая нагрузка?

- •3.26. Определение эквивалентной динамической радиальной нагрузки для радиальных шариковых и радиально-упорных шариковых и роликовых подшипников качения.

- •3.27. Особенности определения осевых сил, нагружающих радиально-упорные подшипники качения.

- •3.28. Как в расчетах подшипников качения на ресурс учитываются реальные условия эксплуатации.

- •3.29. Для каких условий эксплуатации предназначены шариковые радиальные двухрядные сферические подшипники? Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •3.30. Почему целесообразно конструировать опоры качения так, чтобы относительно радиальной нагрузки вращалось внутреннее, а не наружное кольцо подшипника?

- •3.31. Какие подшипники могут использоваться в фиксирующих опорах? Изобразите конструкцию одного из них. Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •Конструкция шарикового радиально-упорного подшипника.

- •Подбор этих подшипников по заданным нагрузке и ресурсу l:

- •3.32. Назначение роликовых радиальных подшипников с короткими цилиндрическими роликами, конструкция. Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •3.33. Понятие статической грузоподъемности подшипников качения. Определение эквивалентной статической радиальной нагрузки для радиальных и радиально-упорных подшипников.

- •3.34. Приводные муфты - назначение и краткая классификация.

- •3.35. Основные характеристики муфт. Расчетный момент приводных муфт.

- •3.36. Назначение глухих муфт. Приведите конструкцию и метод расчета фланцевой (поперечно-свертной) муфты.

- •3.37. Жесткие компенсирующие муфты, назначение, область применения. Какие ошибки изготовления и сборки и каким образом компенсируют эти муфты? Пример конструкции жесткой компенсирующей муфты.

- •Зубчатые муфты.

- •Другие жёсткие компенсирующие муфты.

- •М уфта упругая втулочно-пальцевая (мувп).

- •3.40. Предохранительные муфты, назначение, область применения. Основные требования, предъявляемые к предохранительным муфтам. Пример конструкции и метод расчета муфты с разрушающимся элементом.

3.37. Жесткие компенсирующие муфты, назначение, область применения. Какие ошибки изготовления и сборки и каким образом компенсируют эти муфты? Пример конструкции жесткой компенсирующей муфты.

По экономическим и технологическим соображениям машины обычно выполняют из отдельных узлов (агрегатов), которые соединяют муфтами. Однако точная установка валов таких агрегатов невозможна из-за ошибок изготовления и монтажа, установки агрегатов на деформируемом (нежестком) основании, расцентровки валов в результате тепловых деформаций корпусов агрегатов при их работе, а также из-за упругих деформаций валов под нагрузкой.

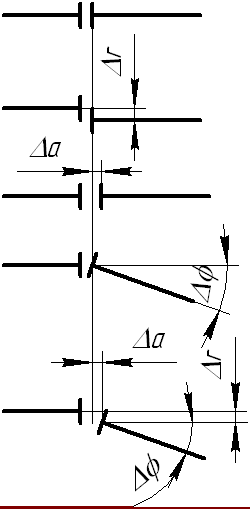

Возможные виды смещений валов и возникающие вследствие этого дополнительные нагрузки на концах валов представлены на рис., где Δr– радиальное смещение,

Δ a

– осевое смещение, Δφ – угловое

смещение.

a

– осевое смещение, Δφ – угловое

смещение.

Для соединения валов с несовпадающими осями применяют компенсирующие муфты. Благодаря своей конструкции эти муфты обеспечивают работоспособность машины даже при взаимных смещениях валов. Однако необходимо помнить, что валы и опоры при этом дополнительно нагружаются радиальными и осевыми силами и изгибающими моментами, зависящими от величины и вида расцентровки валов. Следует подчеркнуть, что с ростом смещений валов ресурс самой муфты снижается.

Зубчатые муфты.

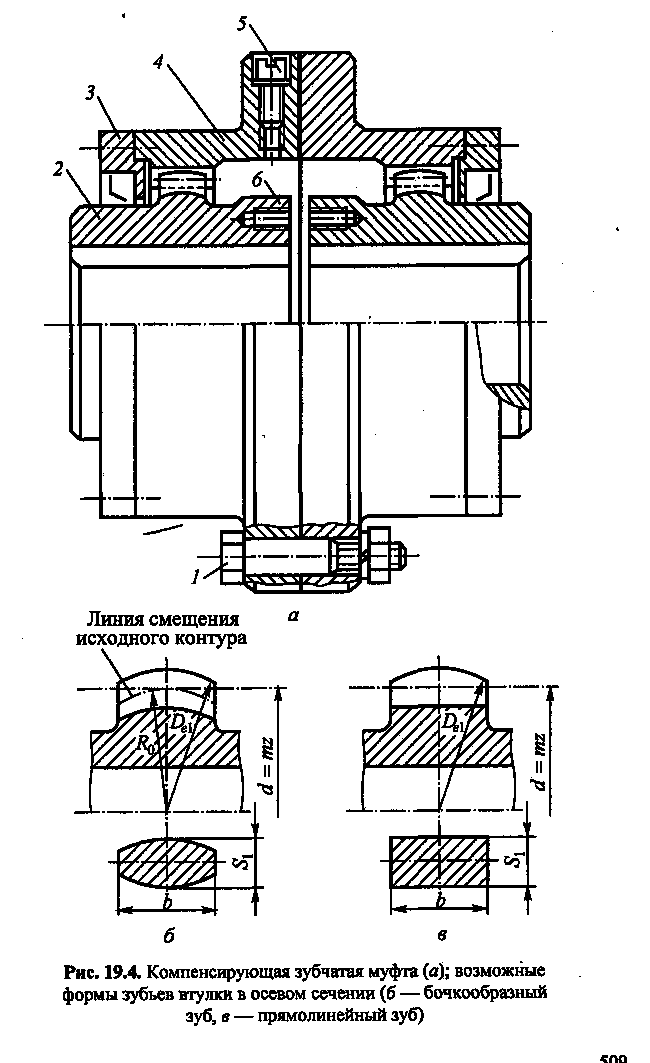

Сдвоенная зубчатая муфта (рис. 19.4) состоит из двух одинаковых ступиц 2 (втулок), имеющих внешние зубчатые венцы, и двух одинаковых обойм 4 с внутренними зубчатыми венцами. Обоймы стянуты болтами 1, равномерно расположенными по окружности. В крышках 3, закрывающих внутреннюю полость муфты, расположены специальные резиновые уплотнения, удерживающие жидкую смазку внутри муфты. Пробка 5 служит для заливки в муфту масла. Пояски 6 на втулках предназначены для контроля соосности валов, а резьбовые отверстия — для крепления стоек индикатора. Число зубьев и их размеры подобраны так, чтобы зубья венца втулки располагались с некоторым зазором между зубьями обоймы, образуя зубчатые соединения. Зубья втулок и обойм имеют эвольвентный профиль с углом профиля α=20° и высотой зуба 1,8т (!в лекциях 2,5т!). Центрирование обоймы обычно осуществляют по вершинам зубьев втулок. Предусмотрено два исполнения зубьев втулок: бочкообразные (рис. 19.4, б) и прямолинейные (рис. 19.4, в).

Тmax=1000Нм, m=2-10 мм

Материалы: сталь 35, 40Х, 45ХМ, 40ХН

Мизг=0,1Ткр

Допускает значительные осевые смещения, менее значительные радиальные (зависит от бокового и радиального зазоров), угловой от 30’ до 1º.

Другие жёсткие компенсирующие муфты.

Также применяются крестовые муфты. Ставятся на быстроходных валах. Момент ограничивается 200 Нм, угловое смещение до 30’, осевое и радиальное смещения (0,02-0,04)dвала

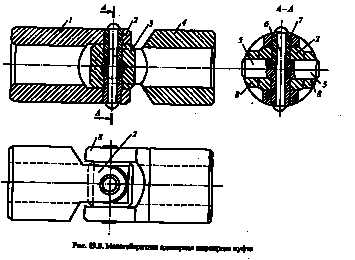

Шарнирные муфты. В шарнирных муфтах использован принцип действия шарнира Гука. Они служат для передачи вращающего момента между валами с большими углами перекоса γ < 40-45°, изменяющимися во время работы.

Конструкция малогабаритной стандартизованной одинарной шарнирной муфты представлена на рис. 19.8, у которой две одинаковые полумуфты 1 и 4 с вилками соединены крестовиной, состоящей из сухаря 3, двух осей 5 и б и двух одинаковых втулок 7. Сопряжения с зазором оси 5 и втулок 7 с вилками 2 и 8 полумуфт образуют шарниры скольжения.

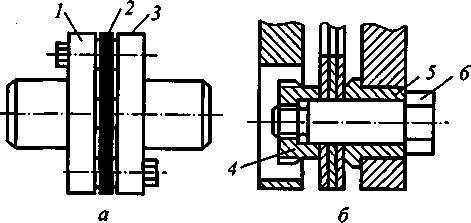

Пальцевые муфты с металлическими дисками. Такая муфта (рис. 19.9) состоит из одинаковых полумуфт / и 3 и пакета плоских металлических дисков 2, которые присоединяются к полумуфтам болтами б, установленными во фланцах полумуфт. Закаленные втулки 5 и гайки 4 (рис. 19.9, б) позволяют надежно зажимать пакеты дисков с их торцов. Муфта проста по конструкции и не требует ухода в процессе эксплуатации. Одна муфта компенсирует только угловое смещение валов. При этом пакет упругих дисков изгибается из своей плоскости. Чем меньше пальцев на полумуфтах, тем податливее свободные участки дисков на изгиб и, следовательно, выше компенсирующая способность муфты. Однако несущая способность муфты при этом снижается.

Рис. 19.9. Пальцевая муфта с металлическими дисками (а); способ крепления пакета дисков к полумуфте (б)

Комбинация двух муфт с промежуточным валом позволяет компенсировать как угловые, так и радиальные смещения валов.

3.38. Упругие муфты, назначение, область применения. Типы упругих элементов. Характеристики упругих муфт. Каким образом упругие муфты компенсируют несоосность валов? Пример конструкции упругой муфты, методика расчета.

Эти муфты отличаются наличием упругого элемента и являются универсальными, поскольку обладая некоторой крутильной податливостью, они компенсируют взаимные смещения валов. Передают момент за счёт резиновых или ме элементов. Делят на упругие и демпфирующие.

Упругие муфты способствуют:

смягчению толчков и ударов вращающего момента, вызванных технологическим процессом или выбором зазора при пусках и остановках машины. При этом кинетическая энергия удара аккумулируется муфтой во время деформации упругого элемента, превращаясь в потенциальную энергию деформации;

з

ащите

привода машины от вредных крутильных

колебаний;

ащите

привода машины от вредных крутильных

колебаний;соединению валов, имеющих взаимные смещения. В этом случае деформируется упругий элемент муфты и муфта функционирует как компенсирующая.

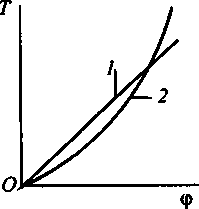

Рис. 19.10.

Характеристики

крутильной жесткости

упругих муфт: 1

—

линейная; 2

—

нелинейная

1. Жесткость с при кручении представляет отношение вращающего момента Т к углу ф поворота полумуфт (рис. 19.10). В зависимости от конструкции муфты эта характеристика может быть линейной (прямая 1) или нелинейной (кривая 2).

Для муфты с линейной характеристикой жесткости Т = сф . Для муфты с нелинейной характеристикой, жесткость различна в каждой точке кривой 2 и определяется как с = dT/dφ, т. е. является касательной к кривой жесткости в данной точке характеристики.

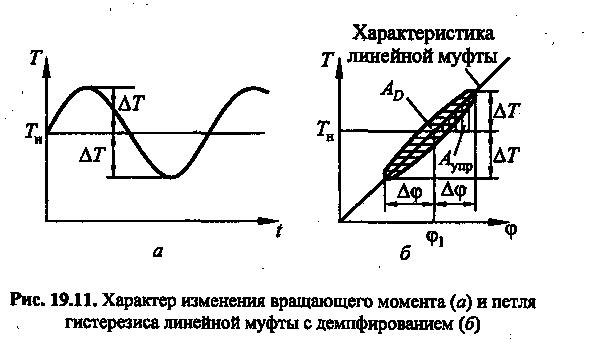

2. Демпфирующая

способность, т. е. способность необратимо

поглощать часть

энергии деформации упругого элемента

муфты при

действии циклически изменяющегося

вращающего момента с амплитудой

ΔТ, наложенного

на постоянный вращающий момент ТН

(рис. 19.11, а). Количественно демпфирующая

способность может

оцениваться коэффициентом относительного

рассеивания

![]() ,

где АD

— работа,

поглощенная за один цикл нагружения

муфты переменным моментом (рис. 19.11,6)

(площадь петли гистерезиса); Аупр

— работа сил

упругой деформации муфты за

четверть периода полного колебания.

,

где АD

— работа,

поглощенная за один цикл нагружения

муфты переменным моментом (рис. 19.11,6)

(площадь петли гистерезиса); Аупр

— работа сил

упругой деформации муфты за

четверть периода полного колебания.

Муфты с неметаллическими (резиновыми) упругими элементами. Широко распространены благодаря простоте конструкций, дешевизне изготовления, простоте эксплуатации (не требуют ухода), высокой податливости при кручении и хорошей демпфирующей способности. Два последних свойства определяются свойствами резины, из которой изготовлен упругий элемент муфты. Однако из-за невысокой прочности по сравнению с металлом эти муфты имеют большие размеры.

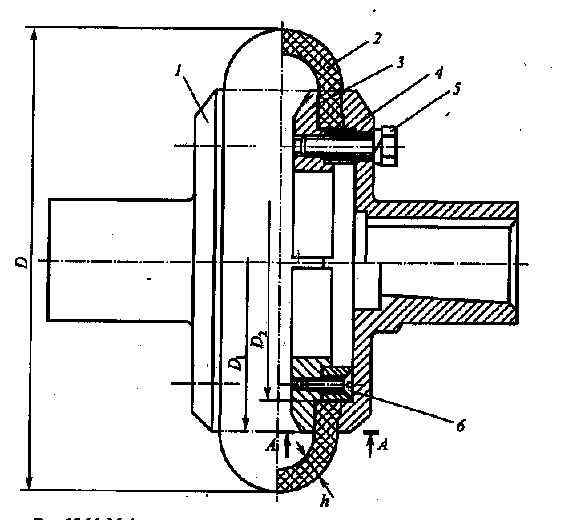

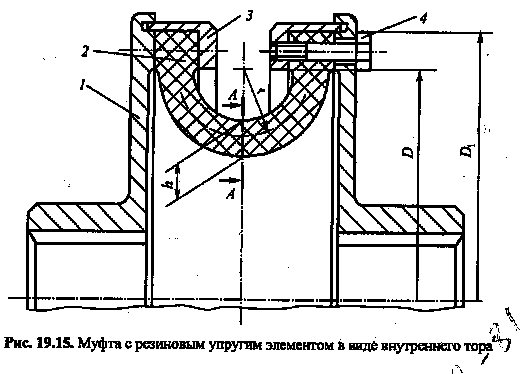

Муфты с упругим элементом в виде резиновой тороидальной оболочки имеют два исполнения по форме упругого элемента: с упругим элементом в виде внешнего тора, в виде внутреннего тора.

Две одинаковые полумуфты 1 соединены тороидальным упругим элементом 2, края которого прижаты к полумуфтам нажимными полукольцами 3 и винтами 5, равномерно расположенными по окружности. Нажимные кольца разделены на два полукольца 3 для удобства монтажа и притянуты винтами 6 к кольцам 4. Тороидальный упругий элемент 2 изготовлен из резины, армированной нитями корда, которые уложены слоями.

Две одинаковые полумуфты 1 соединены тороидальным упругим элементом 2, края которого прижаты к полумуфтам нажимными кольцами 3 и винтами 4, равномерно расположенными по окружности. Обладая такими- же компенсирующими способностями, эта муфта лишена недостатков муфты на рис. 19.14. При одинаковой несущей способности муфта имеет меньший наружный диаметр, а потому меньше подвержена влиянию центробежных сил, т. е. допускает большие частоты вращения. Центробежные силы, действующие на оболочку, воспринимают нажимные кольца.

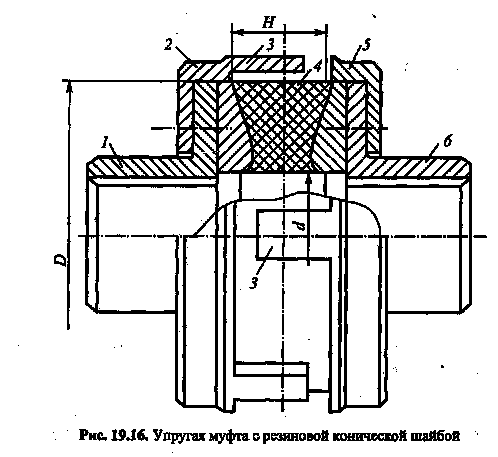

Муфта с резиновой конической шайбой. По сравнению с муфтами с тороидальными оболочками эта муфта не обладает высокими компенсирующими свойствами. Однако ее с успехом применяют в приводах машин для гашения вредных крутильных колебаний. Положительной особенностью муфты является равномерное распределение основных касательных напряжений т по объему резины при действии вращающего момента Т.

Резинометаллический упругий элемент 4 крепят к полумуфтам 1 и б винтами, равномерно расположенными по окружности. Современные способы привулканизации резины к металлу позволяют получить прочность соединения не ниже прочности самой резины.

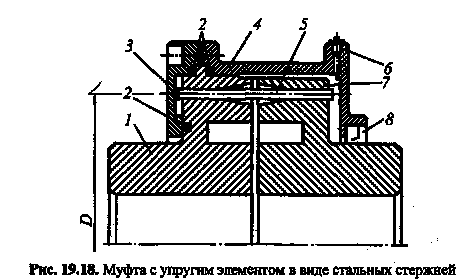

Муфты с металлическими упругими элементами. Обладают меньшими габаритными размерами, хорошо работают при изменениях температуры в большом диапазоне. Однако они сложны по конструкции, дороже, требуют ухода при эксплуатации.

Полумуфты 7 и 7 соединены цилиндрическими стальными стержнями (пружинами) 5, равномерно расположенными по окружности диаметром D. Крышка 3 и кожух 4 удерживают стержни от выпадания и смазку в муфте благодаря уплотнениям 2 и 5. Для уменьшения износа пружин и их гнезд муфта заполняется маслом с антизадирными присадками через масленку 6.