- •Ответы по деталям машин

- •1.1. Основные критерии работоспособности и расчета деталей машин:

- •1.2.Резьбовые соединения, их достоинства и недостатки. Основные детали резьбовых соединений: винт, гайка, шпилька, стопорные устройства. Схемы соединений с помощью этих устройств:

- •1.3.Типы резьб и область их применения. Основные геометрические параметры резьбы. Понятие о расчетном диаметре крепежных резьб:

- •1.4. Вывод расчетных зависимостей для определения момента сопротивления в резьбе и момента трения на торце гайки (головки болта):

- •1.5. Условие самоторможения винтовой пары:

- •1.6. Коэффициент полезного действия винтовой пары. Способы повышения кпд винтовой пары:

- •1.7. Распределение осевой силы по виткам гайки. Конструктивные меры, применяемые для улучшения распределения нагрузки по виткам:

- •1.8. Расчет на прочность стержня, нагруженного силой затяжки и моментом сопротивления в резьбе (прочность затянутого болта):

- •1.9. Расчет резьбовых соединений, нагруженных сдвигающей силой при установке винтов с зазором и без зазора:

- •1.10. Расчет резьбовых соединений, нагруженных моментом сил в плоскости стыка при установке винтов с зазором и без зазора:

- •1.11. Расчет резьбовых соединений, нагруженных предварительной силой затяжки и последующей внешней осевой силой:

- •1.12. Расчет резьбовых соединений, нагруженных отрывающей силой и опрокидывающим моментом:

- •1.13. Расчет резьбовых соединений, работающих при переменной нагрузке. Конструктивные и технологические мероприятия по повышению долговечности винтов, работающих при переменной нагрузке:

- •1.14. Материалы резьбовых деталей и допускаемые напряжения:

- •1.15. Сварные соединения, достоинства и недостатки, область применения. Типы сварных швов, виды сварных соединений, методы сварки:

- •1.17. Сварные нахлесточные соединения. Типы швов. Распределение напряжений по длине флангового шва, рекомендуемые пределы длин фланговых швов:

- •1.19. Тавровые соединения. Расчет соединений нагруженных силой, силой и изгибающим моментом:

- •1.20. Допускаемые напряжения при расчете сварных соединений:

- •1.21. Расчет сварных соединений, работающих при переменной нагрузке. Формулы для расчета и выбор допускаемых напряжений:

- •1.22. Заклепочные соединения, достоинства и недостатки, область применения. Основные типы заклепок и заклепочных соединений:

- •1.24. Соединения деталей с натягом, достоинства и недостатки, область применения. Способы получения соединений. Принцип работы (передачи нагрузки) соединения с натягом.

- •1.26. Связь давления на поверхности контакта с расчетным натягом в соединении (Ляме).

- •1.27. Понятие о расчетном и измеренном натягах. Влияние микронеровностей на нагрузочную способность соединений с натягом.

- •1.28. Потребная сила запрессовки. Потребная температура нагрева охватывающей (охлаждения охватывающей) деталей, необходимая для обеспечения свободной сборки соединения.

- •1.29. Напряженное состояние деталей в соединении с натягом. Проверка их прочности.

- •1.30. Шпоночные соединения, достоинства и недостатки, область применения. Типы призматических шпонок, способы изготовления шпоночных пазов.

- •1.31. Соединения с призматическими шпонками, конструкция и метод расчета.

- •1.32. Соединения с сегментными шпонками, конструкция и метод расчета.

- •1.33. Типы шлицевых соединений, их сравнительная оценка. Область применения. Способы центрирования деталей шлицевых соединений, обоснование выбора способа центрирования.

- •1.34. Критерии работоспособности шлицевых соединений. Метод расчета шлицевых соединений.

- •1.35. Выбор допускаемых напряжений для шпоночных и шлицевых соединений.

- •1.36. Передачи винт-гайка, назначение и область применения, достоинства и недостатки. Виды передач, пример конструкции, материалы деталей передач.

- •1.37. Критерии работоспособности передачи винт-гайка – скольжения. Расчет передачи по удельному давлению в резьбе и расчет на прочность и устойчивость:

- •2.1 Общие сведения о передачах: назначение, область применения. Краткая классификация передач, их основные характеристики. Принцип работы, кинематика, сравнительная оценка различных типов передач.

- •Основные характеристики передач

- •2.2. Контактные напряжения. Виды разрушения, вызываемые контактными напряжениями. Какие передачи рассчитываются по сопротивлению контактной усталости?

- •2.3. Зубчатые передачи, достоинства и недостатки. Основные виды зубчатых передач. Основные параметры зубчатых колес. Передаточное число. Материалы и термообработка для зубчатых колес.

- •Основные виды зубчатых передач

- •Достоинства и недостатки

- •Основные характеристики передач

- •Основные параметры зубчатых колес

- •Передаточное число

- •Материалы и термообработка для зубчатых колес

- •2.4. Силы в зацеплении цилиндрических прямозубых и косозубых колес.

- •2.5. Основные причины выхода из строя зубчатых колес и методы расчета, обеспечивающие работоспособность зубчатых передач. Основные виды разрушения зубьев

- •Основные критерии работоспособности

- •2.6. Понятие о коэффициенте расчетной нагрузки для зубчатых передач. Коэффициенты концентрации и динамичности нагрузки, их физический смысл: от каких параметров зависят величины этих коэффициентов.

- •2.7. Расчет зубьев цилиндрических прямозубых колес на сопротивление контактной усталости. Вывод расчетной зависимости и ее анализ.

- •2.8. Расчет зубьев цилиндрических прямозубых колес на изгибную усталость. Вывод расчетной зависимости и ее анализ.

- •2.10. Особенности геометрии и условий работы косозубых цилиндрических передач. Длина линии контакта и распределение нагрузки по длине контакта.

- •Как определить коэффициент, учитывающий форму зуба для косозубого цилиндрического зубчатого колеса?

- •Особенности расчета косозубых и шевронных колес на сопротивление контактной и изгибной усталости

- •Чем обуславливается повышение нагрузочной способности косозубых и шевронных передач по сравнению с прямозубыми?

- •Типы зубчатых колес.

- •Основные геометрические параметры конического зубчатого колеса. Передаточное число конической зубчатой передачи.

- •2.14. Силы, действующие в зацеплении прямозубых конических колес. Силы, действующие в зацеплении прямозубых конических колес.

- •Как учитывают при их выборе переменный режим и заданный срок работы передачи?

- •2 .18. Червячные передачи. Достоинства и недостатки, область применения. Принцип действия. Червячные передачи.

- •Достоинства и недостатки, область применения.

- •2.19. Основные параметры червячных передач (мощность, передаточное отношение, модуль, межосевое расстояние).

- •2.20. Геометрия червячных передач без смещения исходного производящего контура.

- •2.21. Червячные передачи со смещением исходного производящего контура, коэффициенты смещения.

- •2.22 Типы червяков, технология изготовления червяков и червячных колес.

- •2.23. Скольжение в червячной передаче, кпд передачи, способы повышения кпд.

- •2.24. Силы в зацеплении червячной передачи.

- •2.25. Причины выхода из строя червячных передач и критерии их работоспособности.

- •2.26. Выбор материалов для червяка и венца червячного колеса.

- •2.27. Расчет зубьев червячных передач на сопротивление контактной и изгибной усталости. Понятие о расчетной нагрузке. Расчет червячной передачи по контактным напряжениям

- •Расчет червячной передачи по напряжениям изгиба зуба колеса

- •2.28. Выбор допускаемых контактных напряжений при расчете червячных передач.

- •2.29. Тепловой расчет и способы охлаждения червячных передач.

- •2.30. Способы смазывания червячных передач, типы смазочных материалов и их объемы.

- •3.1. Валы и оси – назначение, опорные части валов и осей. Конструкции основных типов цапф.

- •3.2. Посадочные поверхности и переходные участки валов.

- •3.3. Форма вала по длине и способы осевой фиксации деталей на валу.

- •3.4. Материалы и обработка валов и осей.

- •3.5. Критерии работоспособности валов и осей.

- •3.6. Расчетные схемы валов и осей.

- •3.7. Изгибная и крутильная жесткость вала. Параметры их оценки.

- •3.8. Проектный расчет валов.

- •3.9. Условия, определяющие опасное сечение вала.

- •3.10. Расчеты валов по статической прочности.

- •3.11. Расчеты валов на сопротивление усталости. Конструктивные и технологические способы повышения сопротивления усталости валов.

- •3.12. Расчеты валов на жесткость.

- •3.13. Расчеты валов на виброустойчивость.

- •3.14. Подшипники качения – назначение , достоинства и недостатки. Классификация, система условных обозначений подшипников качения.

- •3.15. Кинематика подшипников качения.

- •3.16. Распределение радиальной нагрузки между телами качения в радиальном однорядном шарикоподшипнике.

- •3.17. Контактные напряжения в деталях подшипника.

- •3.18. Причины выхода из строя подшипников качения.

- •3.19. Подбор подшипников качения по статической грузоподъемности. В каких случаях подбирают подшипники качения по статической грузоподъемности.

- •3.20. Назначение радиальных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу l.

- •3.21. Назначение радиально-упорных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу l.

- •3.22. Назначение упорных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу l.

- •3.23. Подбор подшипников качения на заданный ресурс при переменных режимах нагружения.

- •3.24. Как в расчетах подшипников качения на ресурс учитывается требуемый повышенный уровень надежности.

- •3.25. Для каких типов подшипников качения определяется эквивалентная динамическая радиальная нагрузка, а для каких – эквивалентная динамическая осевая нагрузка?

- •3.26. Определение эквивалентной динамической радиальной нагрузки для радиальных шариковых и радиально-упорных шариковых и роликовых подшипников качения.

- •3.27. Особенности определения осевых сил, нагружающих радиально-упорные подшипники качения.

- •3.28. Как в расчетах подшипников качения на ресурс учитываются реальные условия эксплуатации.

- •3.29. Для каких условий эксплуатации предназначены шариковые радиальные двухрядные сферические подшипники? Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •3.30. Почему целесообразно конструировать опоры качения так, чтобы относительно радиальной нагрузки вращалось внутреннее, а не наружное кольцо подшипника?

- •3.31. Какие подшипники могут использоваться в фиксирующих опорах? Изобразите конструкцию одного из них. Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •Конструкция шарикового радиально-упорного подшипника.

- •Подбор этих подшипников по заданным нагрузке и ресурсу l:

- •3.32. Назначение роликовых радиальных подшипников с короткими цилиндрическими роликами, конструкция. Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •3.33. Понятие статической грузоподъемности подшипников качения. Определение эквивалентной статической радиальной нагрузки для радиальных и радиально-упорных подшипников.

- •3.34. Приводные муфты - назначение и краткая классификация.

- •3.35. Основные характеристики муфт. Расчетный момент приводных муфт.

- •3.36. Назначение глухих муфт. Приведите конструкцию и метод расчета фланцевой (поперечно-свертной) муфты.

- •3.37. Жесткие компенсирующие муфты, назначение, область применения. Какие ошибки изготовления и сборки и каким образом компенсируют эти муфты? Пример конструкции жесткой компенсирующей муфты.

- •Зубчатые муфты.

- •Другие жёсткие компенсирующие муфты.

- •М уфта упругая втулочно-пальцевая (мувп).

- •3.40. Предохранительные муфты, назначение, область применения. Основные требования, предъявляемые к предохранительным муфтам. Пример конструкции и метод расчета муфты с разрушающимся элементом.

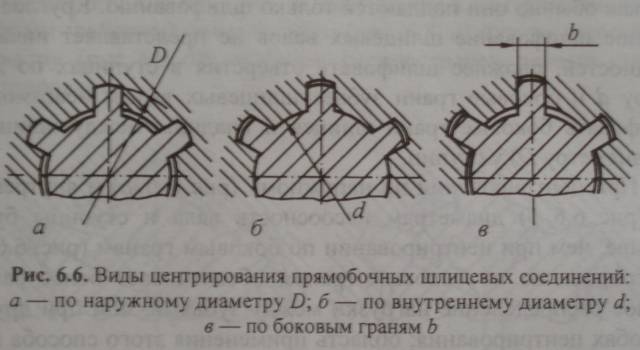

1.33. Типы шлицевых соединений, их сравнительная оценка. Область применения. Способы центрирования деталей шлицевых соединений, обоснование выбора способа центрирования.

Шлицевые соединения валов со ступицами различных деталей применяют для передачи вращающего момента. В этом соединении на валу изготавливают выступы – зубья, входящие во впадины – шлицы ступицы.

Достоинства по сравнению со шпоночными соед.:

- высокая несущая способность благодаря большей рабочей поверхности зубьев

- высокая усталостная прочность вала вследствие незначительной концентрации напряжений

- возможность применения высокоточных и высокопроизводительных методов обработки - это позволяет получить высокую точность центрирования и взаимозаменяемость.

Недостатки:

- высокая стоимость

- используют при крупносерийном производстве

Различают шлицевые соединения – неподвижные в осевом направлении и подвижные соединения с возможностью относительного взаимного перемещения.

Шлицевые соединения стандартизированы. По форме боковых рабочих поверхностей разделяют на: прямобочные, эвольвентные и треугольные.

Соединения с прямобочными зубьями выполняют с центрированием по боковым граням, по наружному и по внутреннему диаметру вала:

При выборе метода центрирования руководствуются следующим:

- центрирование по D и d обеспечивает более высокую соосность вала и ступицы по сравнению с центрированием по боковым граням;

- центрирование по боковым граням

обеспечивает более равномерное

распределение нагрузки по зубьям.

Поэтому его применяют при тяжелых

условиях работы (большие напряжения,

ударные и реверсивные нагрузки).

центрирование по боковым граням

обеспечивает более равномерное

распределение нагрузки по зубьям.

Поэтому его применяют при тяжелых

условиях работы (большие напряжения,

ударные и реверсивные нагрузки).

Соединения с эвольвентными зубьями центрируют по боковым граням или по наружному диаметру. Наиболее распространен 1 способ.

Достоинство эвольвентных шлицевых соединений по сравнению с прямобочными - повышенная прочность на изгиб и на смятие; Недостатки – дорогое оборудование дл изготовления, трудоемкость шлифования эвольвентных шлицов больше.

Эвольвентные и прямобочные зубья можно применять в подвижных и неподвижных соединениях.

Соединения с треугольными зубьями применяют как неподвижные при тонкостенных и стесненных габаритах по диаметру, а также когда требуется регулировать положение ступицы на валу в окружном направлении. Центрируют по боковым сторонам зубьев.

Обозначение:

![]() - прямобочное шлицевое соединение

- прямобочное шлицевое соединение

![]() - эвольвентное шлицевое соединение

- эвольвентное шлицевое соединение

1.34. Критерии работоспособности шлицевых соединений. Метод расчета шлицевых соединений.

К основным видам отказов шлицевых соединений относят износ и смятие рабочих поверхностей; возможны усталостные разрушения валов, разрывы ступиц, а также срез зубьев.

Износ является следствием работы сил трения при микроперемещениях контактирующих поверхностей. Смятие рабочих поверхностей, а также срез зубьев может происходить при больших перегрузках. Разрывы ступиц возможны под действием распорных сил в соединениях с эвольвентными или треугольными шлицами.

Расчет шлицевых соединений проводят по двум критериям работоспособности: сопротивление смятию и изнашиванию. Расчет на смятие проводят для большинства соединений передающих только вращающий момент, а на износостойкость для соединений, подверженных переменной циркуляционной нагрузке, когда на соединение кроме вращающих моментов, действуют радиальные силы и изгибающие моменты.

Упрощенный расчет проводят по напряжениям

смятия

,

принимая допустимые напряжения

заниженными.

Определяют необходимую длину соединения

l из условия

![]() ,

где

,

где

![]() -

средний диаметр; z – число

шлицов; h – высота рабочей

поверхности шлица;

-

средний диаметр; z – число

шлицов; h – высота рабочей

поверхности шлица;

![]() - коэффициент неравномерности.

- коэффициент неравномерности.

Параметры шлицевых соединений:

параметр |

Профиль зуба |

|

Прямобочный |

Эвольвентный |

|

h |

(D-d)/2 -2c |

0,8m |

dm |

(D+d)/2 |

D-1,1m |

с – фаска шлица, m – модуль эвольвентного шлицевого соединения.

Найденную длину l необходимо проверить на износ. Основное условие работоспособности в приближенном расчете по критерию износостойкости:

![]() ,

в этом случае под Т понимают наибольший

из длительно действующих вращающих

моментов и не учитывают моменты,

действующие при кратковременных

перегрузках.

,

в этом случае под Т понимают наибольший

из длительно действующих вращающих

моментов и не учитывают моменты,

действующие при кратковременных

перегрузках.

Длина ступицы детали, размещенной на

валу, должна быть не менее длины шпонки

или шлицев. Если для шпоночного соединения

получено

![]() вала, то целесообразно перейти на

шлицевое соединение или соединение с

натягом.

вала, то целесообразно перейти на

шлицевое соединение или соединение с

натягом.