- •Ответы по деталям машин

- •1.1. Основные критерии работоспособности и расчета деталей машин:

- •1.2.Резьбовые соединения, их достоинства и недостатки. Основные детали резьбовых соединений: винт, гайка, шпилька, стопорные устройства. Схемы соединений с помощью этих устройств:

- •1.3.Типы резьб и область их применения. Основные геометрические параметры резьбы. Понятие о расчетном диаметре крепежных резьб:

- •1.4. Вывод расчетных зависимостей для определения момента сопротивления в резьбе и момента трения на торце гайки (головки болта):

- •1.5. Условие самоторможения винтовой пары:

- •1.6. Коэффициент полезного действия винтовой пары. Способы повышения кпд винтовой пары:

- •1.7. Распределение осевой силы по виткам гайки. Конструктивные меры, применяемые для улучшения распределения нагрузки по виткам:

- •1.8. Расчет на прочность стержня, нагруженного силой затяжки и моментом сопротивления в резьбе (прочность затянутого болта):

- •1.9. Расчет резьбовых соединений, нагруженных сдвигающей силой при установке винтов с зазором и без зазора:

- •1.10. Расчет резьбовых соединений, нагруженных моментом сил в плоскости стыка при установке винтов с зазором и без зазора:

- •1.11. Расчет резьбовых соединений, нагруженных предварительной силой затяжки и последующей внешней осевой силой:

- •1.12. Расчет резьбовых соединений, нагруженных отрывающей силой и опрокидывающим моментом:

- •1.13. Расчет резьбовых соединений, работающих при переменной нагрузке. Конструктивные и технологические мероприятия по повышению долговечности винтов, работающих при переменной нагрузке:

- •1.14. Материалы резьбовых деталей и допускаемые напряжения:

- •1.15. Сварные соединения, достоинства и недостатки, область применения. Типы сварных швов, виды сварных соединений, методы сварки:

- •1.17. Сварные нахлесточные соединения. Типы швов. Распределение напряжений по длине флангового шва, рекомендуемые пределы длин фланговых швов:

- •1.19. Тавровые соединения. Расчет соединений нагруженных силой, силой и изгибающим моментом:

- •1.20. Допускаемые напряжения при расчете сварных соединений:

- •1.21. Расчет сварных соединений, работающих при переменной нагрузке. Формулы для расчета и выбор допускаемых напряжений:

- •1.22. Заклепочные соединения, достоинства и недостатки, область применения. Основные типы заклепок и заклепочных соединений:

- •1.24. Соединения деталей с натягом, достоинства и недостатки, область применения. Способы получения соединений. Принцип работы (передачи нагрузки) соединения с натягом.

- •1.26. Связь давления на поверхности контакта с расчетным натягом в соединении (Ляме).

- •1.27. Понятие о расчетном и измеренном натягах. Влияние микронеровностей на нагрузочную способность соединений с натягом.

- •1.28. Потребная сила запрессовки. Потребная температура нагрева охватывающей (охлаждения охватывающей) деталей, необходимая для обеспечения свободной сборки соединения.

- •1.29. Напряженное состояние деталей в соединении с натягом. Проверка их прочности.

- •1.30. Шпоночные соединения, достоинства и недостатки, область применения. Типы призматических шпонок, способы изготовления шпоночных пазов.

- •1.31. Соединения с призматическими шпонками, конструкция и метод расчета.

- •1.32. Соединения с сегментными шпонками, конструкция и метод расчета.

- •1.33. Типы шлицевых соединений, их сравнительная оценка. Область применения. Способы центрирования деталей шлицевых соединений, обоснование выбора способа центрирования.

- •1.34. Критерии работоспособности шлицевых соединений. Метод расчета шлицевых соединений.

- •1.35. Выбор допускаемых напряжений для шпоночных и шлицевых соединений.

- •1.36. Передачи винт-гайка, назначение и область применения, достоинства и недостатки. Виды передач, пример конструкции, материалы деталей передач.

- •1.37. Критерии работоспособности передачи винт-гайка – скольжения. Расчет передачи по удельному давлению в резьбе и расчет на прочность и устойчивость:

- •2.1 Общие сведения о передачах: назначение, область применения. Краткая классификация передач, их основные характеристики. Принцип работы, кинематика, сравнительная оценка различных типов передач.

- •Основные характеристики передач

- •2.2. Контактные напряжения. Виды разрушения, вызываемые контактными напряжениями. Какие передачи рассчитываются по сопротивлению контактной усталости?

- •2.3. Зубчатые передачи, достоинства и недостатки. Основные виды зубчатых передач. Основные параметры зубчатых колес. Передаточное число. Материалы и термообработка для зубчатых колес.

- •Основные виды зубчатых передач

- •Достоинства и недостатки

- •Основные характеристики передач

- •Основные параметры зубчатых колес

- •Передаточное число

- •Материалы и термообработка для зубчатых колес

- •2.4. Силы в зацеплении цилиндрических прямозубых и косозубых колес.

- •2.5. Основные причины выхода из строя зубчатых колес и методы расчета, обеспечивающие работоспособность зубчатых передач. Основные виды разрушения зубьев

- •Основные критерии работоспособности

- •2.6. Понятие о коэффициенте расчетной нагрузки для зубчатых передач. Коэффициенты концентрации и динамичности нагрузки, их физический смысл: от каких параметров зависят величины этих коэффициентов.

- •2.7. Расчет зубьев цилиндрических прямозубых колес на сопротивление контактной усталости. Вывод расчетной зависимости и ее анализ.

- •2.8. Расчет зубьев цилиндрических прямозубых колес на изгибную усталость. Вывод расчетной зависимости и ее анализ.

- •2.10. Особенности геометрии и условий работы косозубых цилиндрических передач. Длина линии контакта и распределение нагрузки по длине контакта.

- •Как определить коэффициент, учитывающий форму зуба для косозубого цилиндрического зубчатого колеса?

- •Особенности расчета косозубых и шевронных колес на сопротивление контактной и изгибной усталости

- •Чем обуславливается повышение нагрузочной способности косозубых и шевронных передач по сравнению с прямозубыми?

- •Типы зубчатых колес.

- •Основные геометрические параметры конического зубчатого колеса. Передаточное число конической зубчатой передачи.

- •2.14. Силы, действующие в зацеплении прямозубых конических колес. Силы, действующие в зацеплении прямозубых конических колес.

- •Как учитывают при их выборе переменный режим и заданный срок работы передачи?

- •2 .18. Червячные передачи. Достоинства и недостатки, область применения. Принцип действия. Червячные передачи.

- •Достоинства и недостатки, область применения.

- •2.19. Основные параметры червячных передач (мощность, передаточное отношение, модуль, межосевое расстояние).

- •2.20. Геометрия червячных передач без смещения исходного производящего контура.

- •2.21. Червячные передачи со смещением исходного производящего контура, коэффициенты смещения.

- •2.22 Типы червяков, технология изготовления червяков и червячных колес.

- •2.23. Скольжение в червячной передаче, кпд передачи, способы повышения кпд.

- •2.24. Силы в зацеплении червячной передачи.

- •2.25. Причины выхода из строя червячных передач и критерии их работоспособности.

- •2.26. Выбор материалов для червяка и венца червячного колеса.

- •2.27. Расчет зубьев червячных передач на сопротивление контактной и изгибной усталости. Понятие о расчетной нагрузке. Расчет червячной передачи по контактным напряжениям

- •Расчет червячной передачи по напряжениям изгиба зуба колеса

- •2.28. Выбор допускаемых контактных напряжений при расчете червячных передач.

- •2.29. Тепловой расчет и способы охлаждения червячных передач.

- •2.30. Способы смазывания червячных передач, типы смазочных материалов и их объемы.

- •3.1. Валы и оси – назначение, опорные части валов и осей. Конструкции основных типов цапф.

- •3.2. Посадочные поверхности и переходные участки валов.

- •3.3. Форма вала по длине и способы осевой фиксации деталей на валу.

- •3.4. Материалы и обработка валов и осей.

- •3.5. Критерии работоспособности валов и осей.

- •3.6. Расчетные схемы валов и осей.

- •3.7. Изгибная и крутильная жесткость вала. Параметры их оценки.

- •3.8. Проектный расчет валов.

- •3.9. Условия, определяющие опасное сечение вала.

- •3.10. Расчеты валов по статической прочности.

- •3.11. Расчеты валов на сопротивление усталости. Конструктивные и технологические способы повышения сопротивления усталости валов.

- •3.12. Расчеты валов на жесткость.

- •3.13. Расчеты валов на виброустойчивость.

- •3.14. Подшипники качения – назначение , достоинства и недостатки. Классификация, система условных обозначений подшипников качения.

- •3.15. Кинематика подшипников качения.

- •3.16. Распределение радиальной нагрузки между телами качения в радиальном однорядном шарикоподшипнике.

- •3.17. Контактные напряжения в деталях подшипника.

- •3.18. Причины выхода из строя подшипников качения.

- •3.19. Подбор подшипников качения по статической грузоподъемности. В каких случаях подбирают подшипники качения по статической грузоподъемности.

- •3.20. Назначение радиальных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу l.

- •3.21. Назначение радиально-упорных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу l.

- •3.22. Назначение упорных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу l.

- •3.23. Подбор подшипников качения на заданный ресурс при переменных режимах нагружения.

- •3.24. Как в расчетах подшипников качения на ресурс учитывается требуемый повышенный уровень надежности.

- •3.25. Для каких типов подшипников качения определяется эквивалентная динамическая радиальная нагрузка, а для каких – эквивалентная динамическая осевая нагрузка?

- •3.26. Определение эквивалентной динамической радиальной нагрузки для радиальных шариковых и радиально-упорных шариковых и роликовых подшипников качения.

- •3.27. Особенности определения осевых сил, нагружающих радиально-упорные подшипники качения.

- •3.28. Как в расчетах подшипников качения на ресурс учитываются реальные условия эксплуатации.

- •3.29. Для каких условий эксплуатации предназначены шариковые радиальные двухрядные сферические подшипники? Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •3.30. Почему целесообразно конструировать опоры качения так, чтобы относительно радиальной нагрузки вращалось внутреннее, а не наружное кольцо подшипника?

- •3.31. Какие подшипники могут использоваться в фиксирующих опорах? Изобразите конструкцию одного из них. Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •Конструкция шарикового радиально-упорного подшипника.

- •Подбор этих подшипников по заданным нагрузке и ресурсу l:

- •3.32. Назначение роликовых радиальных подшипников с короткими цилиндрическими роликами, конструкция. Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •3.33. Понятие статической грузоподъемности подшипников качения. Определение эквивалентной статической радиальной нагрузки для радиальных и радиально-упорных подшипников.

- •3.34. Приводные муфты - назначение и краткая классификация.

- •3.35. Основные характеристики муфт. Расчетный момент приводных муфт.

- •3.36. Назначение глухих муфт. Приведите конструкцию и метод расчета фланцевой (поперечно-свертной) муфты.

- •3.37. Жесткие компенсирующие муфты, назначение, область применения. Какие ошибки изготовления и сборки и каким образом компенсируют эти муфты? Пример конструкции жесткой компенсирующей муфты.

- •Зубчатые муфты.

- •Другие жёсткие компенсирующие муфты.

- •М уфта упругая втулочно-пальцевая (мувп).

- •3.40. Предохранительные муфты, назначение, область применения. Основные требования, предъявляемые к предохранительным муфтам. Пример конструкции и метод расчета муфты с разрушающимся элементом.

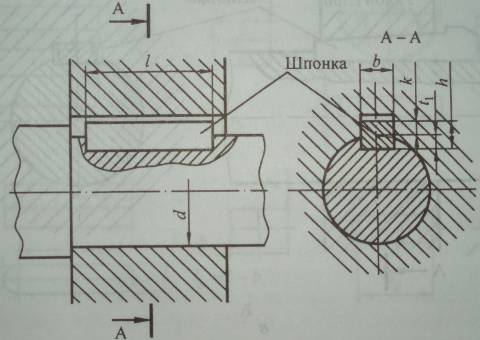

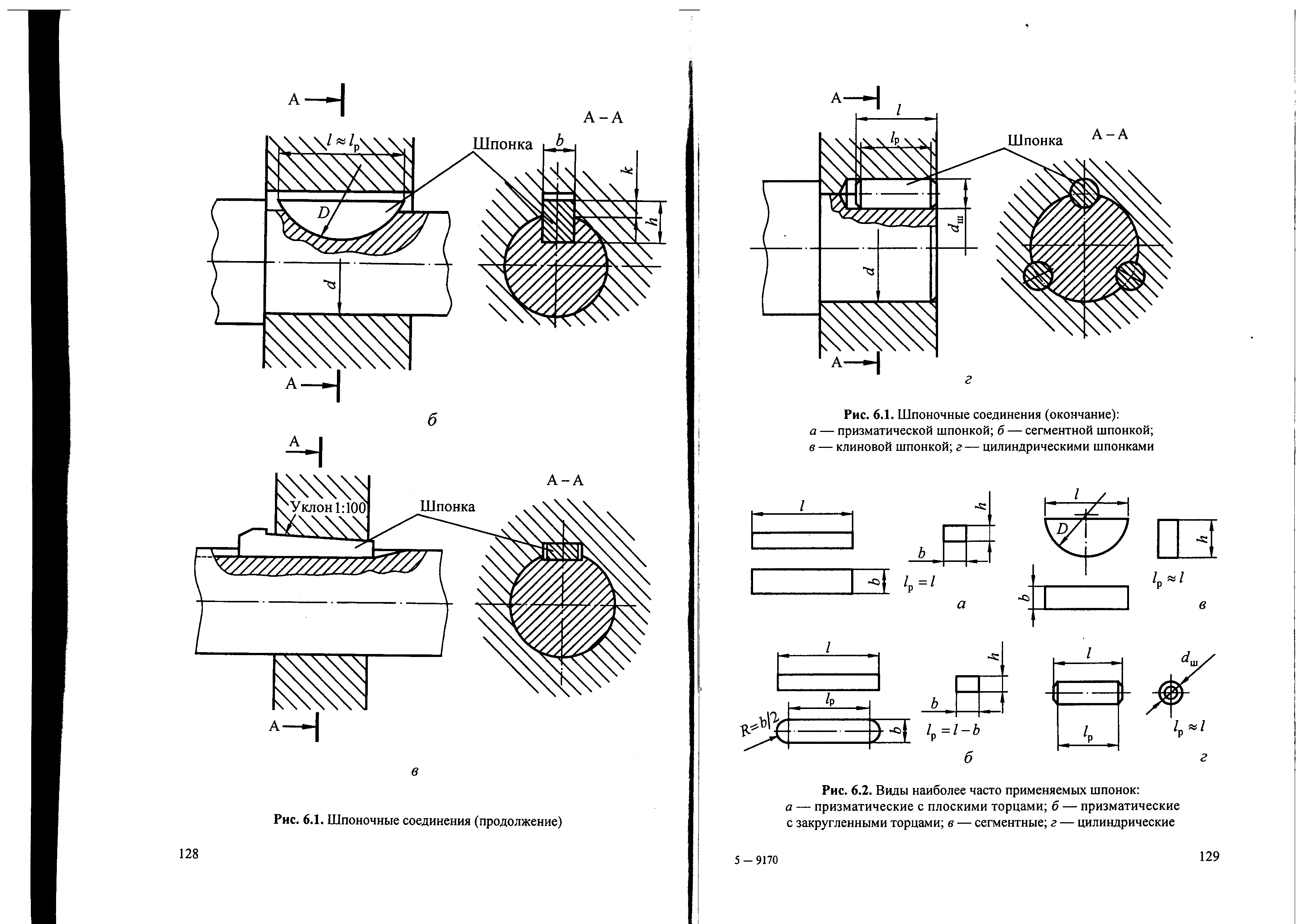

1.30. Шпоночные соединения, достоинства и недостатки, область применения. Типы призматических шпонок, способы изготовления шпоночных пазов.

Шпоночные соединения применяют для передачи вращающего момента между валом и ступицей, насаженной на вал детали, например, ступицей зубчатого колеса, шкива маховика и т.п. Передача вращающего момента между деталями соединения осуществляется с помощью шпонки.

Р

азделяют

на ненапряженные соединения, осуществляемые

призматическими, сегментными или

цилиндрическими шпонками, и напряженные,

осуществляемые клиновыми шпонками.

Различают неподвижные и подвижные

шпоночные соединения. В неподвижных

ступицы не могут перемещаться по валу

в осевом направлении.

азделяют

на ненапряженные соединения, осуществляемые

призматическими, сегментными или

цилиндрическими шпонками, и напряженные,

осуществляемые клиновыми шпонками.

Различают неподвижные и подвижные

шпоночные соединения. В неподвижных

ступицы не могут перемещаться по валу

в осевом направлении.

Наибольшее применение в машиностроении получили призматические шпонки.

Достоинства:

- простота конструкции

- низкая стоимость

Недостатки:

- вал и ступица ослаблены шпоночными пазами

- в зоне шпоночного паза возникает концентрация напряжений, что снижает усталостную прочность

- трудно обеспечить взаимозаменяемость

- малая надежность при действии ударных, реверсивных и циклических нагрузках

Концы призматических шпонок могут быть плоскими или скругленными.

Обычно призматические шпонки вставляют в паз вала с натягом без дополнительного крепления, а в паз ступицы – с небольшим зазором.

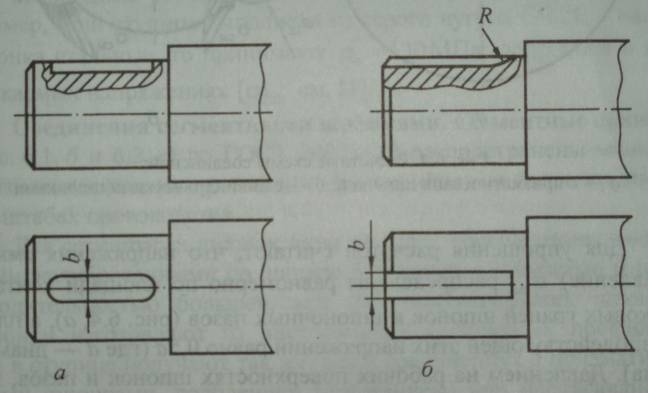

О севое

фиксирование шпонки на валу наиболее

просто осуществляют применением глухого

паза, изготавливаемого концевой

(пальцевой) фрезой (а). Предпочтительно

изготовление дисковой фрезой, при этом

достигается более высокая точность

размера b. Однако осевая

фиксация шпонки менее надежна (б). Пазы

в ступице выполняют долблением

(строганием) или протяжкой.

севое

фиксирование шпонки на валу наиболее

просто осуществляют применением глухого

паза, изготавливаемого концевой

(пальцевой) фрезой (а). Предпочтительно

изготовление дисковой фрезой, при этом

достигается более высокая точность

размера b. Однако осевая

фиксация шпонки менее надежна (б). Пазы

в ступице выполняют долблением

(строганием) или протяжкой.

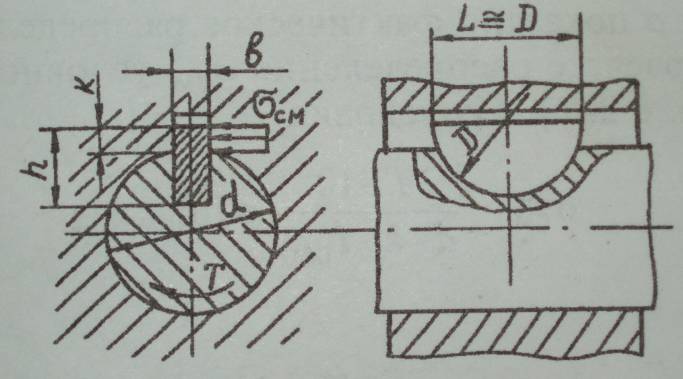

1.31. Соединения с призматическими шпонками, конструкция и метод расчета.

П

ризматические

шпонки стандартизированы и применяются

только в единичном производстве. Ширину

b и высоту h

обычных призматических шпонок выбирают

в зависимости от посадочного диаметра

d. Концы шпонок могут быть

плоскими или скругленными. Глубина

врезания в ступицу

![]() при d<40 и

при d<40 и

![]() при d>40. Обычно призматические

шпонки вставляют в паз вала с натягом

без дополнительного крепления, а в паз

ступицы – с небольшим зазором.

при d>40. Обычно призматические

шпонки вставляют в паз вала с натягом

без дополнительного крепления, а в паз

ступицы – с небольшим зазором.

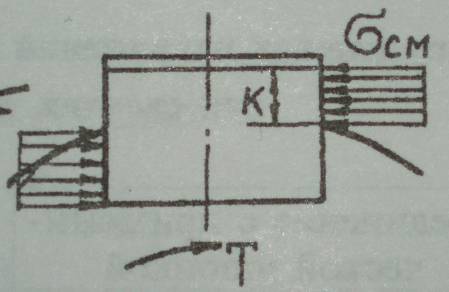

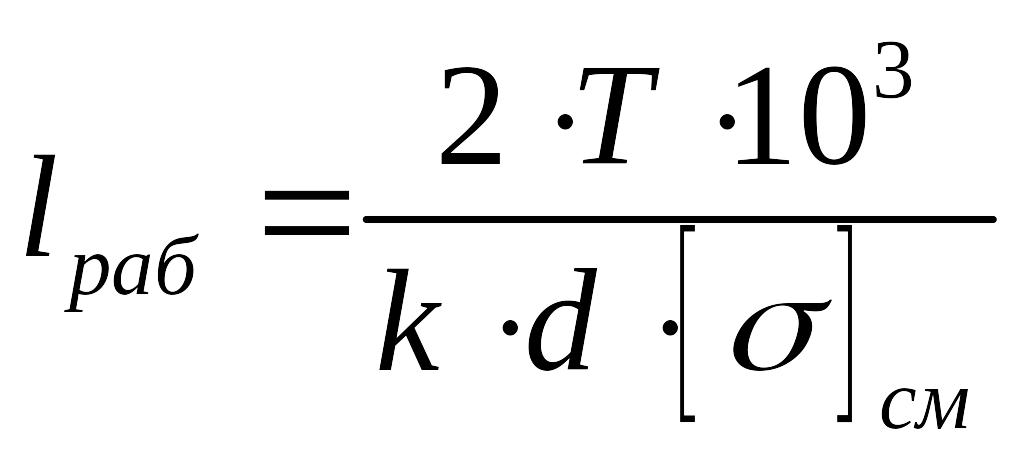

При стандартизации размеры соединения

назначены таким образом, чтобы нагрузочную

способность соединения ограничивали

напряжения смятия![]() на

боковых гранях шпонки и пазов ступицы

и вала. В проектном расчете находят

требуемую рабочую длину

на

боковых гранях шпонки и пазов ступицы

и вала. В проектном расчете находят

требуемую рабочую длину![]() шпонки, в проверочном – достаточность

этой длины.

шпонки, в проверочном – достаточность

этой длины.

В расчете распределение

условно

полагают равномерным:

расчете распределение

условно

полагают равномерным:

Давлением на рабочих поверхностях шпонок и пазов, возникающих при посадке с натягом, пренебрегают.

![]()

![]()

Т – вращающий момент

d – посадочный диаметр

откуда рабочая длина шпонки:

Полная длина шпонки при скругленных концах:

Изготавливают шпонки из чистотянутой стали 45 или Ст.6.

1.32. Соединения с сегментными шпонками, конструкция и метод расчета.

С оединения

с сегментными шпонками стандартизованы.

оединения

с сегментными шпонками стандартизованы.

Сегментные шпонки применяют при серийном и более крупном масштабах производства. Используют только для неподвижных соединений.

Для сегментных шпонок пазы на валах обрабатывают дисковыми, калиброванными по ширине b фрезами. Шпонки изготавливают из чистотянутых сегментных профилей. Паз в ступице получают долблением (строганием) или протяжкой.

Достоинства:

- простота конструкции

- взаимозаменяемость и технологичность

- устойчивое положение шпонки исключает возможность ее перекоса

Недостатки:

- необходимость глубокой канавки под шпонку на валу ослабляет вал, а мала длина шпонок ограничивает нагрузочную способность соединения.

Характеризуются сегментные шпонки

шириной b и диаметром

заготовки D. Высота шпонки

![]() ,

длина

,

длина

![]() .

В расчетах глубину врезания шпонки в

ступицу принимают

.

В расчетах глубину врезания шпонки в

ступицу принимают

![]() .

.

Рассчитывают соединения с сегментными шпонками по напряжениям смятия:

Т – вращающий момент

d – посадочный диаметр

откуда рабочая длина шпонки: