- •Ответы по деталям машин

- •1.1. Основные критерии работоспособности и расчета деталей машин:

- •1.2.Резьбовые соединения, их достоинства и недостатки. Основные детали резьбовых соединений: винт, гайка, шпилька, стопорные устройства. Схемы соединений с помощью этих устройств:

- •1.3.Типы резьб и область их применения. Основные геометрические параметры резьбы. Понятие о расчетном диаметре крепежных резьб:

- •1.4. Вывод расчетных зависимостей для определения момента сопротивления в резьбе и момента трения на торце гайки (головки болта):

- •1.5. Условие самоторможения винтовой пары:

- •1.6. Коэффициент полезного действия винтовой пары. Способы повышения кпд винтовой пары:

- •1.7. Распределение осевой силы по виткам гайки. Конструктивные меры, применяемые для улучшения распределения нагрузки по виткам:

- •1.8. Расчет на прочность стержня, нагруженного силой затяжки и моментом сопротивления в резьбе (прочность затянутого болта):

- •1.9. Расчет резьбовых соединений, нагруженных сдвигающей силой при установке винтов с зазором и без зазора:

- •1.10. Расчет резьбовых соединений, нагруженных моментом сил в плоскости стыка при установке винтов с зазором и без зазора:

- •1.11. Расчет резьбовых соединений, нагруженных предварительной силой затяжки и последующей внешней осевой силой:

- •1.12. Расчет резьбовых соединений, нагруженных отрывающей силой и опрокидывающим моментом:

- •1.13. Расчет резьбовых соединений, работающих при переменной нагрузке. Конструктивные и технологические мероприятия по повышению долговечности винтов, работающих при переменной нагрузке:

- •1.14. Материалы резьбовых деталей и допускаемые напряжения:

- •1.15. Сварные соединения, достоинства и недостатки, область применения. Типы сварных швов, виды сварных соединений, методы сварки:

- •1.17. Сварные нахлесточные соединения. Типы швов. Распределение напряжений по длине флангового шва, рекомендуемые пределы длин фланговых швов:

- •1.19. Тавровые соединения. Расчет соединений нагруженных силой, силой и изгибающим моментом:

- •1.20. Допускаемые напряжения при расчете сварных соединений:

- •1.21. Расчет сварных соединений, работающих при переменной нагрузке. Формулы для расчета и выбор допускаемых напряжений:

- •1.22. Заклепочные соединения, достоинства и недостатки, область применения. Основные типы заклепок и заклепочных соединений:

- •1.24. Соединения деталей с натягом, достоинства и недостатки, область применения. Способы получения соединений. Принцип работы (передачи нагрузки) соединения с натягом.

- •1.26. Связь давления на поверхности контакта с расчетным натягом в соединении (Ляме).

- •1.27. Понятие о расчетном и измеренном натягах. Влияние микронеровностей на нагрузочную способность соединений с натягом.

- •1.28. Потребная сила запрессовки. Потребная температура нагрева охватывающей (охлаждения охватывающей) деталей, необходимая для обеспечения свободной сборки соединения.

- •1.29. Напряженное состояние деталей в соединении с натягом. Проверка их прочности.

- •1.30. Шпоночные соединения, достоинства и недостатки, область применения. Типы призматических шпонок, способы изготовления шпоночных пазов.

- •1.31. Соединения с призматическими шпонками, конструкция и метод расчета.

- •1.32. Соединения с сегментными шпонками, конструкция и метод расчета.

- •1.33. Типы шлицевых соединений, их сравнительная оценка. Область применения. Способы центрирования деталей шлицевых соединений, обоснование выбора способа центрирования.

- •1.34. Критерии работоспособности шлицевых соединений. Метод расчета шлицевых соединений.

- •1.35. Выбор допускаемых напряжений для шпоночных и шлицевых соединений.

- •1.36. Передачи винт-гайка, назначение и область применения, достоинства и недостатки. Виды передач, пример конструкции, материалы деталей передач.

- •1.37. Критерии работоспособности передачи винт-гайка – скольжения. Расчет передачи по удельному давлению в резьбе и расчет на прочность и устойчивость:

- •2.1 Общие сведения о передачах: назначение, область применения. Краткая классификация передач, их основные характеристики. Принцип работы, кинематика, сравнительная оценка различных типов передач.

- •Основные характеристики передач

- •2.2. Контактные напряжения. Виды разрушения, вызываемые контактными напряжениями. Какие передачи рассчитываются по сопротивлению контактной усталости?

- •2.3. Зубчатые передачи, достоинства и недостатки. Основные виды зубчатых передач. Основные параметры зубчатых колес. Передаточное число. Материалы и термообработка для зубчатых колес.

- •Основные виды зубчатых передач

- •Достоинства и недостатки

- •Основные характеристики передач

- •Основные параметры зубчатых колес

- •Передаточное число

- •Материалы и термообработка для зубчатых колес

- •2.4. Силы в зацеплении цилиндрических прямозубых и косозубых колес.

- •2.5. Основные причины выхода из строя зубчатых колес и методы расчета, обеспечивающие работоспособность зубчатых передач. Основные виды разрушения зубьев

- •Основные критерии работоспособности

- •2.6. Понятие о коэффициенте расчетной нагрузки для зубчатых передач. Коэффициенты концентрации и динамичности нагрузки, их физический смысл: от каких параметров зависят величины этих коэффициентов.

- •2.7. Расчет зубьев цилиндрических прямозубых колес на сопротивление контактной усталости. Вывод расчетной зависимости и ее анализ.

- •2.8. Расчет зубьев цилиндрических прямозубых колес на изгибную усталость. Вывод расчетной зависимости и ее анализ.

- •2.10. Особенности геометрии и условий работы косозубых цилиндрических передач. Длина линии контакта и распределение нагрузки по длине контакта.

- •Как определить коэффициент, учитывающий форму зуба для косозубого цилиндрического зубчатого колеса?

- •Особенности расчета косозубых и шевронных колес на сопротивление контактной и изгибной усталости

- •Чем обуславливается повышение нагрузочной способности косозубых и шевронных передач по сравнению с прямозубыми?

- •Типы зубчатых колес.

- •Основные геометрические параметры конического зубчатого колеса. Передаточное число конической зубчатой передачи.

- •2.14. Силы, действующие в зацеплении прямозубых конических колес. Силы, действующие в зацеплении прямозубых конических колес.

- •Как учитывают при их выборе переменный режим и заданный срок работы передачи?

- •2 .18. Червячные передачи. Достоинства и недостатки, область применения. Принцип действия. Червячные передачи.

- •Достоинства и недостатки, область применения.

- •2.19. Основные параметры червячных передач (мощность, передаточное отношение, модуль, межосевое расстояние).

- •2.20. Геометрия червячных передач без смещения исходного производящего контура.

- •2.21. Червячные передачи со смещением исходного производящего контура, коэффициенты смещения.

- •2.22 Типы червяков, технология изготовления червяков и червячных колес.

- •2.23. Скольжение в червячной передаче, кпд передачи, способы повышения кпд.

- •2.24. Силы в зацеплении червячной передачи.

- •2.25. Причины выхода из строя червячных передач и критерии их работоспособности.

- •2.26. Выбор материалов для червяка и венца червячного колеса.

- •2.27. Расчет зубьев червячных передач на сопротивление контактной и изгибной усталости. Понятие о расчетной нагрузке. Расчет червячной передачи по контактным напряжениям

- •Расчет червячной передачи по напряжениям изгиба зуба колеса

- •2.28. Выбор допускаемых контактных напряжений при расчете червячных передач.

- •2.29. Тепловой расчет и способы охлаждения червячных передач.

- •2.30. Способы смазывания червячных передач, типы смазочных материалов и их объемы.

- •3.1. Валы и оси – назначение, опорные части валов и осей. Конструкции основных типов цапф.

- •3.2. Посадочные поверхности и переходные участки валов.

- •3.3. Форма вала по длине и способы осевой фиксации деталей на валу.

- •3.4. Материалы и обработка валов и осей.

- •3.5. Критерии работоспособности валов и осей.

- •3.6. Расчетные схемы валов и осей.

- •3.7. Изгибная и крутильная жесткость вала. Параметры их оценки.

- •3.8. Проектный расчет валов.

- •3.9. Условия, определяющие опасное сечение вала.

- •3.10. Расчеты валов по статической прочности.

- •3.11. Расчеты валов на сопротивление усталости. Конструктивные и технологические способы повышения сопротивления усталости валов.

- •3.12. Расчеты валов на жесткость.

- •3.13. Расчеты валов на виброустойчивость.

- •3.14. Подшипники качения – назначение , достоинства и недостатки. Классификация, система условных обозначений подшипников качения.

- •3.15. Кинематика подшипников качения.

- •3.16. Распределение радиальной нагрузки между телами качения в радиальном однорядном шарикоподшипнике.

- •3.17. Контактные напряжения в деталях подшипника.

- •3.18. Причины выхода из строя подшипников качения.

- •3.19. Подбор подшипников качения по статической грузоподъемности. В каких случаях подбирают подшипники качения по статической грузоподъемности.

- •3.20. Назначение радиальных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу l.

- •3.21. Назначение радиально-упорных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу l.

- •3.22. Назначение упорных подшипников качения, конструкция. Подбор этих подшипников по заданным нагрузке и ресурсу l.

- •3.23. Подбор подшипников качения на заданный ресурс при переменных режимах нагружения.

- •3.24. Как в расчетах подшипников качения на ресурс учитывается требуемый повышенный уровень надежности.

- •3.25. Для каких типов подшипников качения определяется эквивалентная динамическая радиальная нагрузка, а для каких – эквивалентная динамическая осевая нагрузка?

- •3.26. Определение эквивалентной динамической радиальной нагрузки для радиальных шариковых и радиально-упорных шариковых и роликовых подшипников качения.

- •3.27. Особенности определения осевых сил, нагружающих радиально-упорные подшипники качения.

- •3.28. Как в расчетах подшипников качения на ресурс учитываются реальные условия эксплуатации.

- •3.29. Для каких условий эксплуатации предназначены шариковые радиальные двухрядные сферические подшипники? Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •3.30. Почему целесообразно конструировать опоры качения так, чтобы относительно радиальной нагрузки вращалось внутреннее, а не наружное кольцо подшипника?

- •3.31. Какие подшипники могут использоваться в фиксирующих опорах? Изобразите конструкцию одного из них. Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •Конструкция шарикового радиально-упорного подшипника.

- •Подбор этих подшипников по заданным нагрузке и ресурсу l:

- •3.32. Назначение роликовых радиальных подшипников с короткими цилиндрическими роликами, конструкция. Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •Подбор подшипников этого типа по заданным нагрузке и ресурсу l.

- •3.33. Понятие статической грузоподъемности подшипников качения. Определение эквивалентной статической радиальной нагрузки для радиальных и радиально-упорных подшипников.

- •3.34. Приводные муфты - назначение и краткая классификация.

- •3.35. Основные характеристики муфт. Расчетный момент приводных муфт.

- •3.36. Назначение глухих муфт. Приведите конструкцию и метод расчета фланцевой (поперечно-свертной) муфты.

- •3.37. Жесткие компенсирующие муфты, назначение, область применения. Какие ошибки изготовления и сборки и каким образом компенсируют эти муфты? Пример конструкции жесткой компенсирующей муфты.

- •Зубчатые муфты.

- •Другие жёсткие компенсирующие муфты.

- •М уфта упругая втулочно-пальцевая (мувп).

- •3.40. Предохранительные муфты, назначение, область применения. Основные требования, предъявляемые к предохранительным муфтам. Пример конструкции и метод расчета муфты с разрушающимся элементом.

1.14. Материалы резьбовых деталей и допускаемые напряжения:

Основной материал резьбовых деталей – конструкционные и легированные стали. При выборе материала учитывают характер нагрузки, способ изготовления и объем производства. Крепежные детали общего назначения изготавливают из низко- и среднеуглеродистых сталей. Такие стали обладают высокой пластичностью и применяются в серийном производстве при холодной высадке или штамповке заготовок для резьбовых изделий с последующей накаткой резьбы. Легированные стали применяют для изготовления высоконагруженных деталей, работающих при переменных и ударных нагрузках. Стальные винты и шпильки изготавливают 12-ти классов прочности.

Допускаемые напряжения

![]() при

действии на резьбовое соединение

постоянной нагрузки выбирают в зависимости

от предела текучести

материала

винта (болта):

при

действии на резьбовое соединение

постоянной нагрузки выбирают в зависимости

от предела текучести

материала

винта (болта):

![]() ,

,

Где S – коэффициент запаса,

принимаемый равным 1,5….2,5. Меньшие

значения S применяют при

контроле силы затяжки с помощью

динамометрических ключей или ключей

предельного момента и повышенной

точности расчета. Для винтов малых

диаметров (![]() мм)

при отсутствии контроля силы затяжки

верхний предел запаса прочности

увеличивают до 4, поскольку сила затяжки

в этом случае определяется квалификацией

рабочего и может быть существенно

повышена по сравнению с расчетной.

мм)

при отсутствии контроля силы затяжки

верхний предел запаса прочности

увеличивают до 4, поскольку сила затяжки

в этом случае определяется квалификацией

рабочего и может быть существенно

повышена по сравнению с расчетной.

1.15. Сварные соединения, достоинства и недостатки, область применения. Типы сварных швов, виды сварных соединений, методы сварки:

Сварные соединения – наиболее рациональный и распространенный вид неразъемных соединений, приближающий по форме составные детали к целым. Их широко применяют в строительстве и машиностроении.

Достоинства:

- возможность получения изделий больших размеров

- минимальная масса по сравнению с литыми деталями, с клепанными деталями

- достаточно дешевый способ соединения в условиях единичного и мелкосерийного производства

- простота технологического оборудования

- возможность получения герметичных швов

Недостатки:

- вероятность возникновении при сварке плавлением различных дефектов швов

- трудность контроля качества: для всех сварных швов визуального контроля, а для изделий ответственного назначения особого контроля (ультразвуковой, рентгеновский и т.д.)

- возникновение остаточных напряжений вследствие термических деформаций от неравномерного нагрева

- не все материалы свариваются

- изменение механических свойств в околошовной зоне

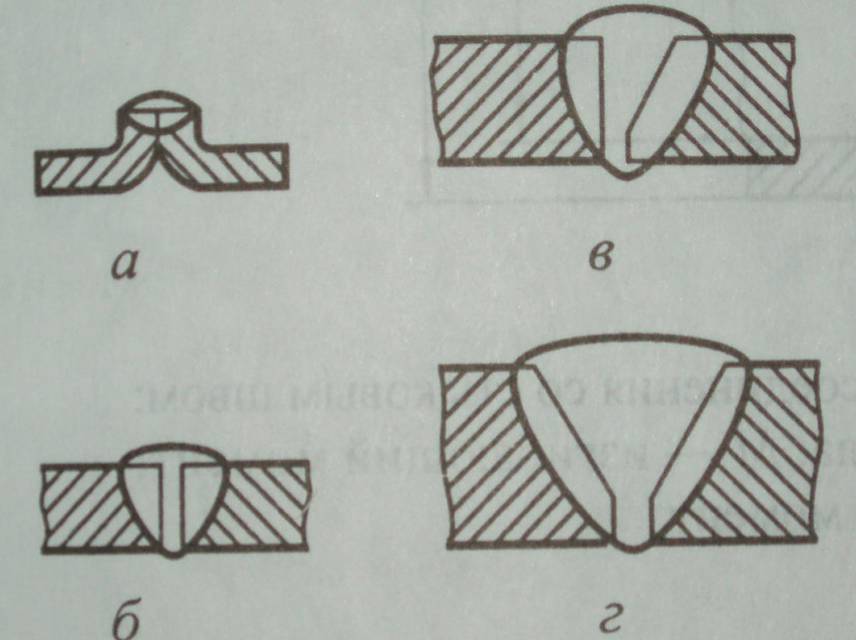

Типы сварных швов:

- стыковые

- угловые

- точечные

- шовные

Виды сварных соединений:

- стыковые

- нахлесточные

- тавровые

- угловые

Методы сварки:

- злектрическая

- механическая

- контактная

- шовная

- холодная

- плавлением

- газовая

- электро-шлаковая

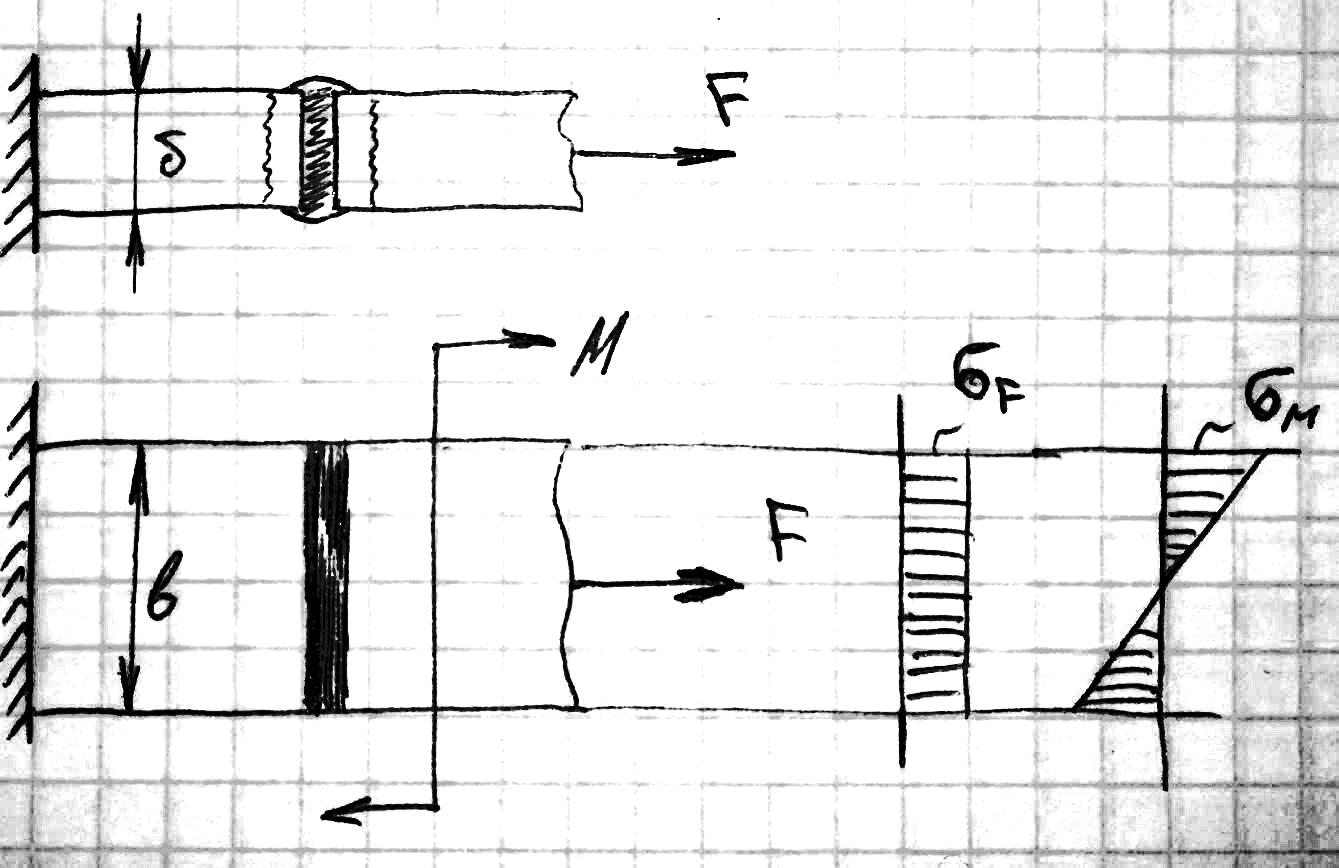

1.16. Стыковые соединения. Расчет соединений, нагруженных растягивающей (сжимающей) силой, изгибающим моментом и силой + момент:

Образуются

при полной проварке стыка торцов

соединяемых деталей с помощью дуговой

или контактной электросварки. Полный

и бездефектный провар стыка обеспечивает

равнопрочность сварного шва и соединяемых

деталей. Для этого кромки деталей

механически обрабатывают: при малой

толщине <1 мм выполняют отбортовку,

при толщине до 16 мм кромки не разделывают,

а если толщина соединяемых деталей

больше 16 мм , то кромку механически

разделывают.

Образуются

при полной проварке стыка торцов

соединяемых деталей с помощью дуговой

или контактной электросварки. Полный

и бездефектный провар стыка обеспечивает

равнопрочность сварного шва и соединяемых

деталей. Для этого кромки деталей

механически обрабатывают: при малой

толщине <1 мм выполняют отбортовку,

при толщине до 16 мм кромки не разделывают,

а если толщина соединяемых деталей

больше 16 мм , то кромку механически

разделывают.

Разрушение

происходит в околошовной зоне по

основному материалу. Расчет ведут по

номинальному сечению.

Разрушение

происходит в околошовной зоне по

основному материалу. Расчет ведут по

номинальному сечению.

Из условия прочности:

![]()

Где

![]() - допускаемое напряжение для сварного

шва, зависит от метода сварки.

- допускаемое напряжение для сварного

шва, зависит от метода сварки.