- •Содержание

- •1.2. Изделие и его элементы

- •1.3. Технологический процесс и его структура

- •2.1. Последовательность проектирования технологических процессов

- •2.2. Исходные данные для проектирования технологического процесса

- •2.2. Типы машиностроительных производств

- •3.1. Поверхности и базы

- •3.2. Принцип постоянства базы

- •3.3. Принцип совмещения баз

- •3.4. Основные правила выбора баз

- •4.1. Понятие точности

- •4.2. Факторы, влияющие на точность обработки на металлорежущих станках

- •5.1. Понятие о качестве поверхности

- •5.2. Качество поверхностей заготовок

- •5.3. Факторы, влияющие на качество поверхности при механической обработке

- •5.4. Основные параметры шероховатости

- •5.5. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •6.1. Виды и способы получения заготовок

- •6.2. Заготовки для типовых деталей

- •7.1. Припуски на обработку деталей

- •7.2. Расчетно-аналитический метод определения припусков

- •7.3. Основы технического нормирования

- •8.1. Уравнение размерной цепи

- •8.2. Метод полной взаимозаменяемости

- •8.3. Вероятностный метод

- •9.1. Основные обрабатываемые поверхности

- •9.2. Классификация деталей и типизация технологических процессов

- •9.3. Металлорежущие станки

- •9.3. Главное движение резания и движение подачи

- •10.1. Требования к наружным цилиндрическим поверхностям

- •10.2. Сведения о токарных станках

- •10.3. Установка и обработка деталей на токарных станках

- •10.4. Режимы резания при токарной обработке

- •10.5. Методы чистовой отделочной обработки наружных цилиндрических поверхностей

- •11.1. Виды обработки отверстий

- •11.2. Требования к внутренним цилиндрическим поверхностям

- •11.3. Способы обработки отверстий

- •11.4. Обработка отверстий лезвийным инструментом

- •11.5. Обработка отверстий абразивным инструментом

- •11.6. Обработка отверстий без снятия стружки

- •12.1. Основные виды обработки плоских поверхностей

- •12.2. Строгание и долбление плоских поверхностей

- •12.3. Фрезерование плоских поверхностей

- •12.4. Протягивание плоских поверхностей

- •12.5. Шлифование плоских поверхностей

- •13.1. Основные виды резьб и методы их получения

- •13.2. Нарезание резьбы резцами

- •13.3. Нарезание резьбы плашками и метчиками

- •13.4. Фрезерование резьбы

- •13.5. Шлифование резьбы

- •13.6. Накатывание резьбы

- •14.1. Основные виды зубчатых колес

- •14.2. Метод копирования

- •14.3. Метод обкатки

- •14.4. Протягивание зубьев

- •14.5. Накатывание зубчатых поверхностей

- •14.6. Способы чистовой отделки зубчатых колес

- •15.1. Основные виды пазов и способы их обработки

- •15.2. Обработка шпоночных пазов

- •15.3. Обработка шлицевых поверхностей

- •15.4. Обработка фасонных пазов

15.1. Основные виды пазов и способы их обработки

Пазы могут быть шпоночные, шлицевые, прямоугольные, Т-образные, типа "ласточкин хвост". Основными методами получения пазов является фрезерование и протягивание. Реже используют строгание и долбление.

15.2. Обработка шпоночных пазов

Шпоночные пазы изготовляются для призматических и сегментных шпонок. Шпоночные канавки для призматических шпонок могут быть закрытыми с двух сторон (глухие), закрытыми с одной стороны и сквозными.

Шпоночные канавки на валах выполняются фрезерованием дисковыми или концевыми (пальцевыми) фрезами на горизонтально- или вертикально-фрезерных станках общего назначения или специальных шпоночно-фрезерных станках.

123

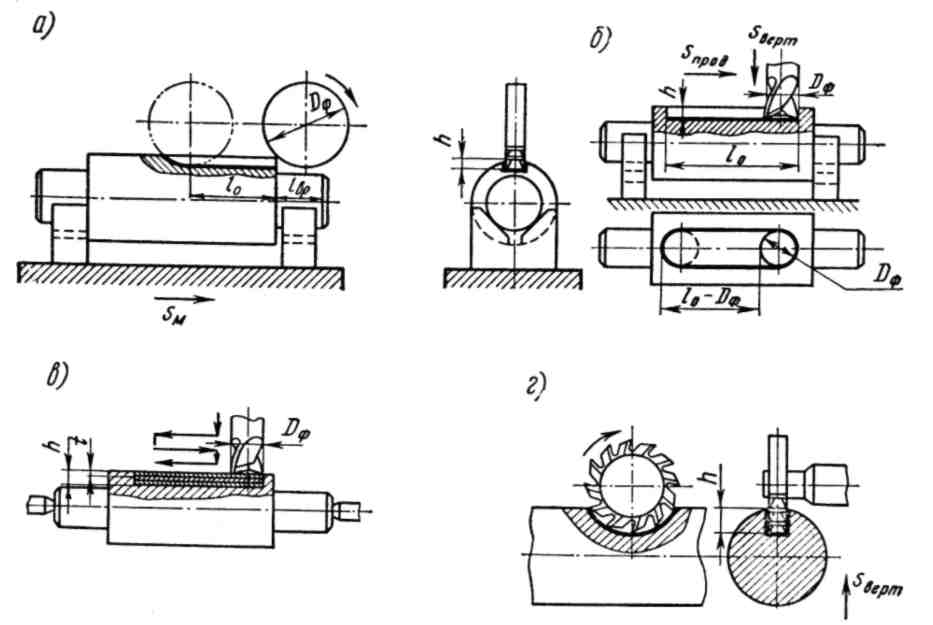

Открытые пазы под призматические шпонки и пазы под сегментные шпонки обрабатывают дисковой фрезой, а закрытые пазы под призматические шпонки получают концевыми фрезами.

При фрезеровании концевой фрезой возможна обработка за один проход, когда фреза при вертикальной подаче проходит на полную глубину канавки, а затем включается продольная подача для фрезерования канавки на полную длину. В этом случае возможны неточности размера по ширине канавки, так как фреза работает в основном периферической частью и идет ее интенсивный износ.

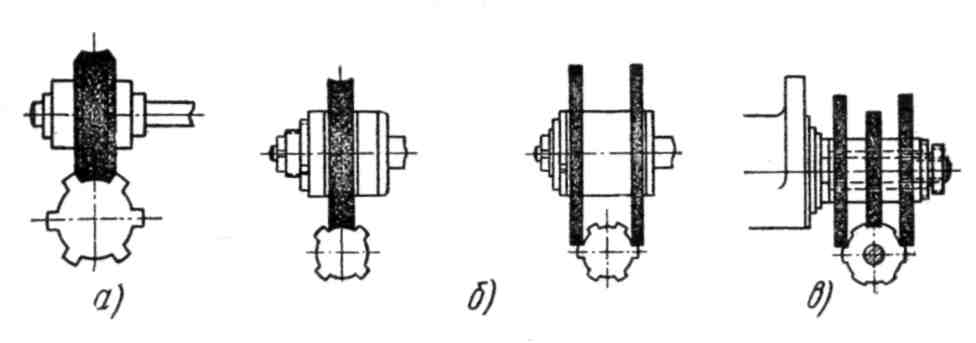

Рис.15.1. Методы фрезерования шпоночных канавок валов

а – дисковой фрезой с продольной подачей; б – концевой фрезой с продольной подачей; в – концевой фрезой с маятниковой подачей; г – дисковой фрезой с вертикальной подачей

Наиболее рациональным является метод получения точных шпоночных канавок концевой фрезой с маятниковой подачей. При этом способе фреза врезается на 0,1-0,3 мм и фрезерует канавку на всю длину, после чего опять врезается на ту же глубину и фрезерует канавку на всю длину в обратном направлении. Отсюда и название метода – "маятниковая подача".

Шпоночные пазы в отверстиях втулок обрабатывают в единичном и мелкосерийном производствах долблением, а в крупносерийном – протягиванием.

124

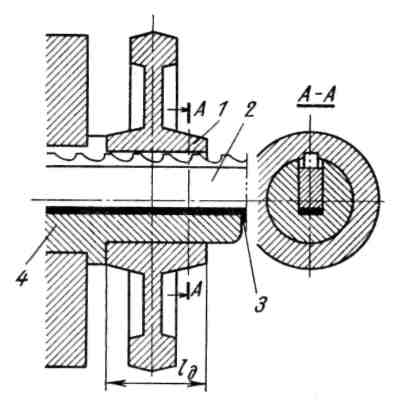

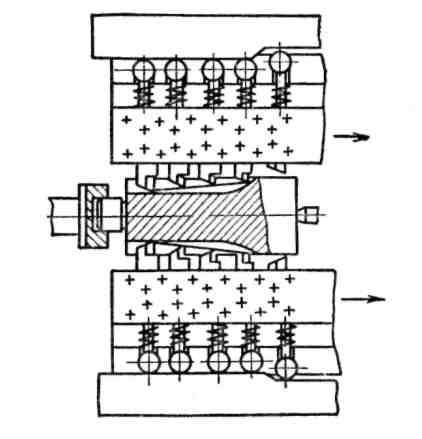

1 – заготовка; 2 – протяжка; 3 – прокладка; 4 – направляющий палец Рис.15.2. Обработка шпоночной канавки в отверстии протягиванием

При протягивании заготовка 1 насаживается на направляющий палец 4, внутри которого имеется паз для направления протяжки 2. Когда канавка протягивается за 2-3 прохода, под протяжку помещают прокладку 3.

15.3. Обработка шлицевых поверхностей

Шлицевые соединения применяют для посадок с натягом или зазором деталей различного назначения (зубчатых колес, шкивов, втулок и др.) на валах. По сравнению со шпоночными шлицевые соединения имеют ряд преимуществ: лучшее центрирование и направление, более высокая прочность.

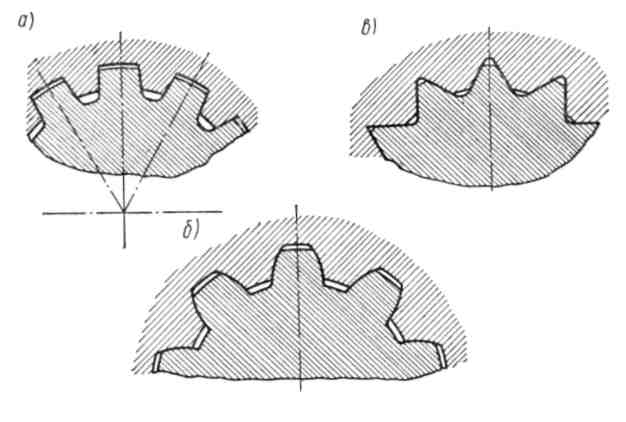

Применяют прямоугольную, эвольвентную и треугольную форму шлицев. Наибольшее применение находят прямоугольные шлицевые соединения. Центрирование шлицевого вала и втулки осуществляют тремя способами: по боковым поверхностям шлицев, по внутреннему диаметру и по наружному диаметру.

Рис.15.3. Виды шлицевых соединений а – прямоугольные; б – эвольвентные; в – треугольные

125

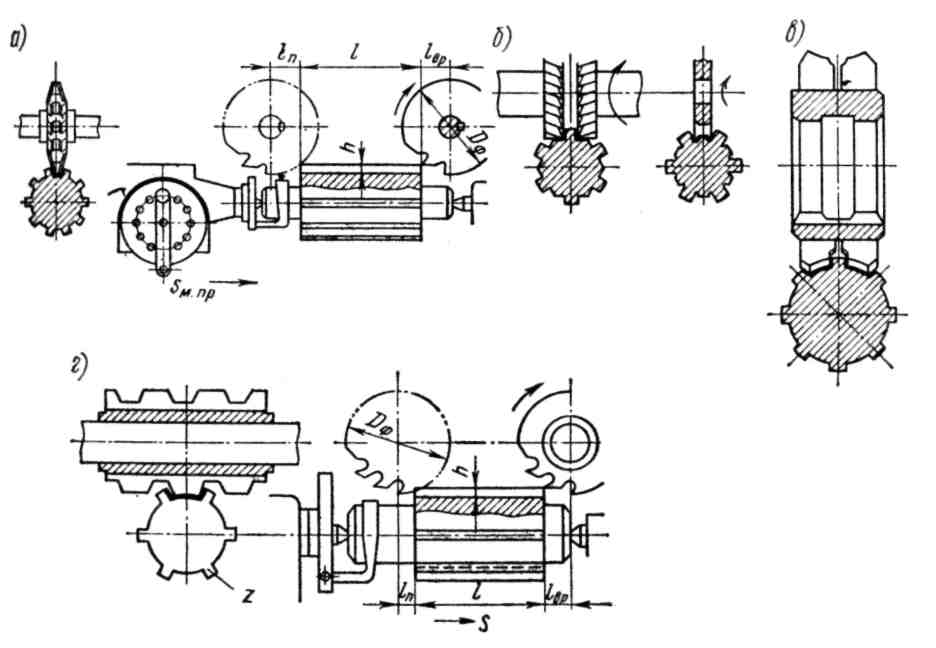

Шлицевые поверхности на валах получают в основном фрезерованием. Реже применяют строгание и накатывание.

Фрезерование пазов осуществляют дисковыми или специальными фрезами, но более точным и производительным методом является фрезерование червячной фрезой методом обкатки.

Рис.15.4. Способы фрезерования шлицев валов

а – шлицевой дисковой фрезой; б – двумя фрезами; в – двумя фасонными фрезами; г – шли-цевой червячной фрезой

В зависимости от способа центрирования требуется обработка шлифованием наружного или внутреннего диаметра и боковых поверхностей шлицев. Шлифование наружного диаметра осуществляется на обычных круглошлифо-вальных станках.

Рис.15.5. Шлифование шлицев валов а – фасонным кругом; б – в две операции; в – тремя кругами

126

При центрировании по внутреннему диаметру наиболее производителен метод шлифования фасонным кругом или одновременное шлифование несколькими кругами.

Рис.15.6. Протягивание шлицев двумя блочными протяжками

Обработка шлицевых отверстий осуществляется протягиванием. После протягивания получается достаточная точность и шероховатость поверхности и шлифование не требуется. Только после термообработки при центрировании по внутреннему диаметру шлифуется внутренняя поверхность шлицев.

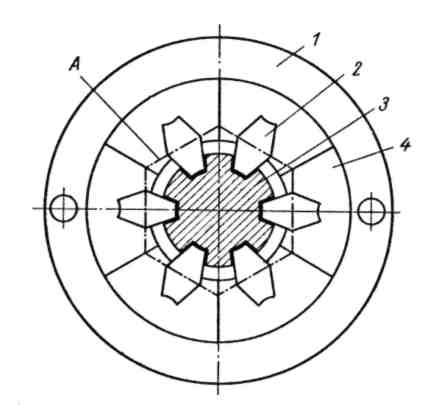

1 – корпус; 2 – накатной ролик; 3 – обрабатываемая деталь; 4 – сегмент Рис.15.7. Накатывание шлицев накатной головкой

Накатывание шлицев без нагрева осуществляется роликами, имеющими профиль впадины шлицев. Вращающиеся на осях ролики (диаметром 100 мм) по одному на каждый шлиц расположены радиально в сегментах 4 массивного корпуса 1 накатной головки. При передвижении головки по детали 3 свободно вращающиеся ролики 3, вдавливаясь в поверхность вала, образуют на ней шлицы. Все шлицы накатываются одновременно.

127

Для протягивания сквозных шлицев на валах применяют специальные протяжки с профилем впадины. Каждый шлиц протягивается поочередно с применением делительного устройства на горизонтально-протяжных станках.

При помощи специального приспособления, выводящего протяжку из зацепления со шлицем в конце рабочего хода (например, копира), можно протягивать и несквозные шлицы (рис.15.6).