- •Содержание

- •1.2. Изделие и его элементы

- •1.3. Технологический процесс и его структура

- •2.1. Последовательность проектирования технологических процессов

- •2.2. Исходные данные для проектирования технологического процесса

- •2.2. Типы машиностроительных производств

- •3.1. Поверхности и базы

- •3.2. Принцип постоянства базы

- •3.3. Принцип совмещения баз

- •3.4. Основные правила выбора баз

- •4.1. Понятие точности

- •4.2. Факторы, влияющие на точность обработки на металлорежущих станках

- •5.1. Понятие о качестве поверхности

- •5.2. Качество поверхностей заготовок

- •5.3. Факторы, влияющие на качество поверхности при механической обработке

- •5.4. Основные параметры шероховатости

- •5.5. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •6.1. Виды и способы получения заготовок

- •6.2. Заготовки для типовых деталей

- •7.1. Припуски на обработку деталей

- •7.2. Расчетно-аналитический метод определения припусков

- •7.3. Основы технического нормирования

- •8.1. Уравнение размерной цепи

- •8.2. Метод полной взаимозаменяемости

- •8.3. Вероятностный метод

- •9.1. Основные обрабатываемые поверхности

- •9.2. Классификация деталей и типизация технологических процессов

- •9.3. Металлорежущие станки

- •9.3. Главное движение резания и движение подачи

- •10.1. Требования к наружным цилиндрическим поверхностям

- •10.2. Сведения о токарных станках

- •10.3. Установка и обработка деталей на токарных станках

- •10.4. Режимы резания при токарной обработке

- •10.5. Методы чистовой отделочной обработки наружных цилиндрических поверхностей

- •11.1. Виды обработки отверстий

- •11.2. Требования к внутренним цилиндрическим поверхностям

- •11.3. Способы обработки отверстий

- •11.4. Обработка отверстий лезвийным инструментом

- •11.5. Обработка отверстий абразивным инструментом

- •11.6. Обработка отверстий без снятия стружки

- •12.1. Основные виды обработки плоских поверхностей

- •12.2. Строгание и долбление плоских поверхностей

- •12.3. Фрезерование плоских поверхностей

- •12.4. Протягивание плоских поверхностей

- •12.5. Шлифование плоских поверхностей

- •13.1. Основные виды резьб и методы их получения

- •13.2. Нарезание резьбы резцами

- •13.3. Нарезание резьбы плашками и метчиками

- •13.4. Фрезерование резьбы

- •13.5. Шлифование резьбы

- •13.6. Накатывание резьбы

- •14.1. Основные виды зубчатых колес

- •14.2. Метод копирования

- •14.3. Метод обкатки

- •14.4. Протягивание зубьев

- •14.5. Накатывание зубчатых поверхностей

- •14.6. Способы чистовой отделки зубчатых колес

- •15.1. Основные виды пазов и способы их обработки

- •15.2. Обработка шпоночных пазов

- •15.3. Обработка шлицевых поверхностей

- •15.4. Обработка фасонных пазов

13.6. Накатывание резьбы

Накатывание резьбы является производительным методом образования резьбы без снятия стружки методом пластического деформирования.

Преимущества резьбонакатывания перед резьбонарезанием:

– улучшение физико-механических свойств поверхностного слоя металла;

– экономия металла, так как диаметр заготовки под резьбу меньше диаметра получаемой резьбы;

– высокая точность и низкая шероховатость поверхности резьбы;

– высокая производительность.

Получение резьбы накатыванием осуществляется копированием профиля накатного инструмента путем его вдавливания в металл заготовки. В качестве инструмента используют резьбонакатные ролики; резьбонакатные головки, оснащенные комплектом роликов; резьбонакатные плашки плоского типа.

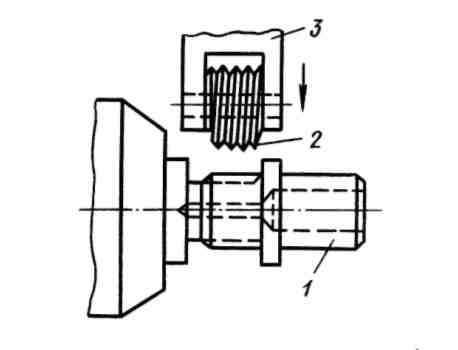

1

–заготовка;

2 – накатной ролик; 3 – накатник

Рис.13.16.

Накатывание резьбы роликом

114

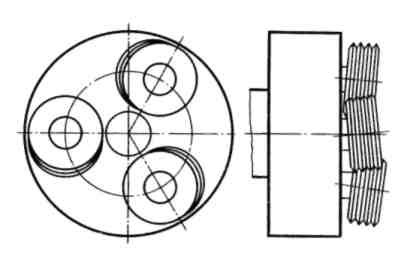

Накатывание резьбы диаметром до 50 мм производят резьбонакатными головками с тремя и более роликами. Ролики выполняют с кольцевой и винтовой резьбой. Ролики с кольцевой резьбой устанавливают в головке под углом подъема винтовой линии накатываемой резьбы (рисунок 13.17). Головки могут

быть самораскрывающимися.

Рис.13.17. Резьбонакатная головка

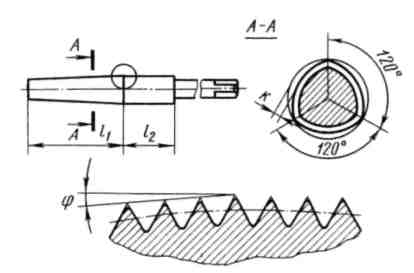

Для получения резьбы на внутренней поверхности применяют раскатники (рисунок 13.18). Раскатник имеет заборную часть l1 с конической резьбой. Калибрующая часть l2 выполнена с цилиндрической резьбой на длине 5-8 шагов резьбы. По всей рабочей части раскатника выполняется огранка для уменьшения сил трения при обработке резьбы. В процессе работы раскатник вращается относительно детали и перемещается вдоль оси.

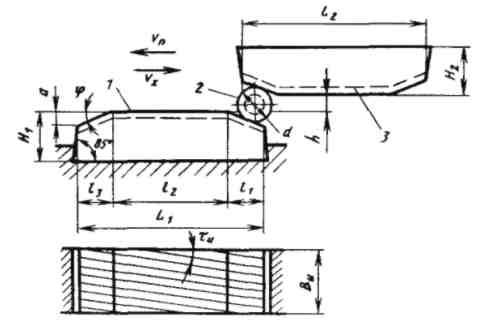

Рис.13.19. Схема накатывания плоскими плашками

115

Рис.13.18. Раскатник для получения внутренней резьбы

Резьбу можно накатывать и плоскими плашками. Одна плашка неподвижна, а другая совершает возвратно-поступательное движение. Рабочая поверхность плашек имеет прямолинейную резьбу с профилем и углом подъема, соответствующими профилю и углу подъема накатываемой резьбы. Для накатывания резьбы плоскими плашками применяются специальные станки, имеющие ползун, на котором крепится подвижная плашка.

Лекция 14. Методы обработки зубчатых поверхностей

Рассматриваемые вопросы: Основные виды зубчатых колес. Методы получения зубчатых поверхностей. Метод копирования. Метод обкатки. Протягивание зубчатых поверхностей. Накатывание зубчатых поверхностей. Способы чистовой отделки зубчатых колес.

14.1. Основные виды зубчатых колес

Зубчатые колеса делят на цилиндрические, конические и червячные. Наиболее распространены цилиндрические зубчатые колеса. Они могут быть одно-венцовые и многовенцовые (блочные). Зубчатые колеса могут быть выполнены в виде дисков без ступицы (шестерни) и со ступицей. По форме зуба цилиндрические зубчатые колеса делят на прямозубые, косозубые и шевронные.

Зубчатые поверхности получают двумя основными методами: методом копирования и методом обкатки.